(54) УСТРОЙСТВО ДЛЯ КОМПЕНСАЦИИ УПРУГИХ ДЕФОРМАЦИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления шаблона криволинейной детали | 1977 |

|

SU659132A1 |

| Фотоэлектрическое копировальное устройство | 1951 |

|

SU104738A1 |

| Устройство для управления деформациями в системе СПИД | 1982 |

|

SU1071371A1 |

| Электроэрозионный прошивочный станок | 1968 |

|

SU245229A1 |

| Устройство для автоматического управления станком | 1938 |

|

SU58309A1 |

| Способ управления процессом совмещенной обработки резанием и ППД | 1986 |

|

SU1321563A1 |

| Устройство для автоматической компенсации погрешностей обработки на токарных станках | 1978 |

|

SU791510A1 |

| СТАНОК ДЛЯ ОБРАБОТКИ ФАСОННЫХ ПОВЕРХНОСТЕЙ | 1934 |

|

SU47155A1 |

| Устройство для программного управления обработкой тонкостенных цилиндрических деталей | 1981 |

|

SU952443A1 |

| САМОНАСТРАИВАЮЩАЯСЯ СИСТЕМА ПРОГРАММНОГО УПРАВЛЕНИЯ МЕТАЛЛОРЕЖУЩИМИ СТАНКАМИ | 1959 |

|

SU120781A1 |

1

Изобретение относится к обработке металлов резанием и может быть использовано в машиностроении при контурной обработке поверхностей концевым инструментом.

Известно устройство для уменьшения отжима инструмента, закрепленного консольно, в котором на опорном кронштейне, противоположно опоре инструмента, установлен многосекционный электромагнит , самоустанавливающийся по контуру обрабатываемой детали или копира, причем секции электромагнита питаются раздельно по определенной программе 1.

Недостаток устройства - наличие двух программ управления в виде эталонного профиля и программы питания электромагнитов, суммирование сигналов которых вводит дополнительную погрешность угла поворота опорного кронштейна, а также большая дискретность управления.

Цель изобретейия - повышение точности обработки путем уменьшения числа программ управления и сокращения количества измерительных и согласующих элементов в устройстве.

Поставленная цель достигается тем, что кронштейн снабжен измерительным рычагом

с датчиком в виде набора фотоэлементов, расположенные в плоскости копира симметрично щели фокусирующего осветителя, пучок света которого направлен через щель по нормали к поверхности копира, причем фотоэлементы включены в цепь управления

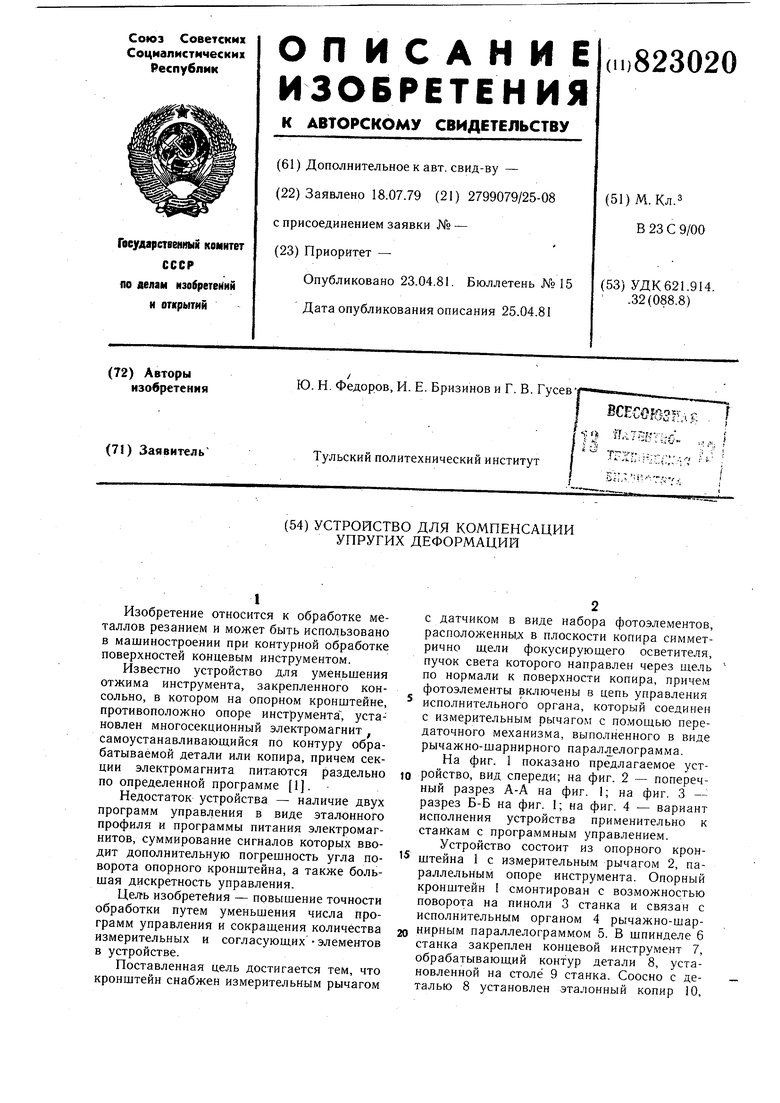

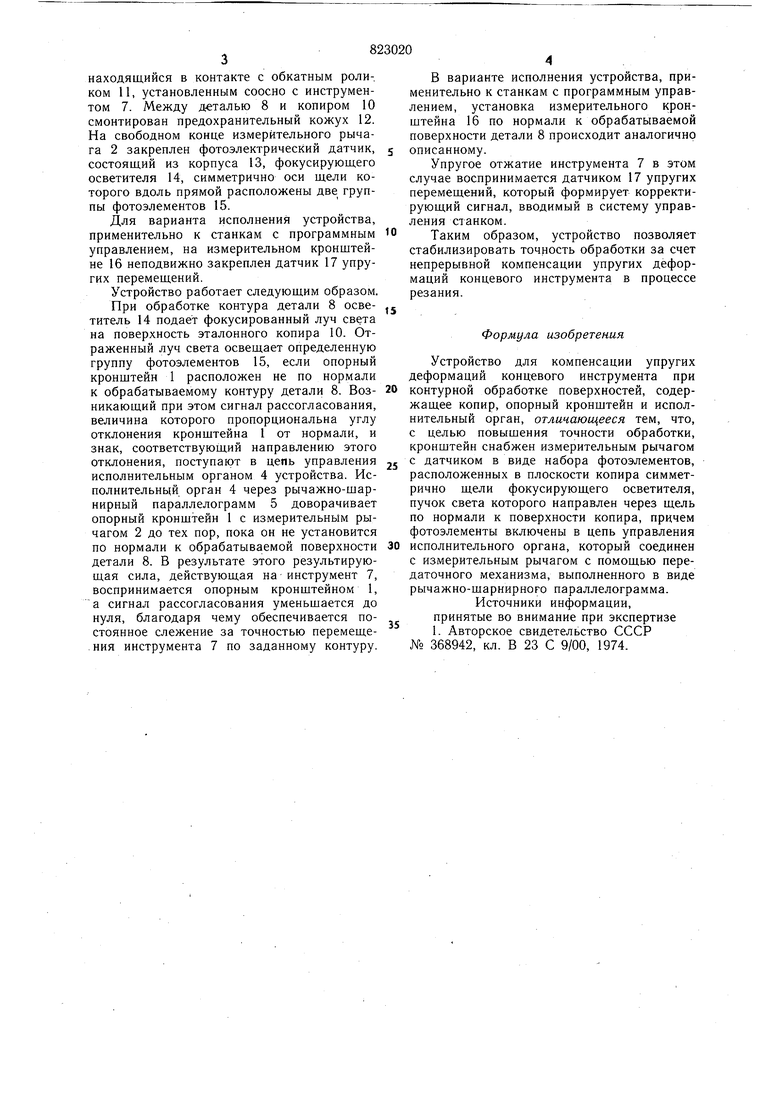

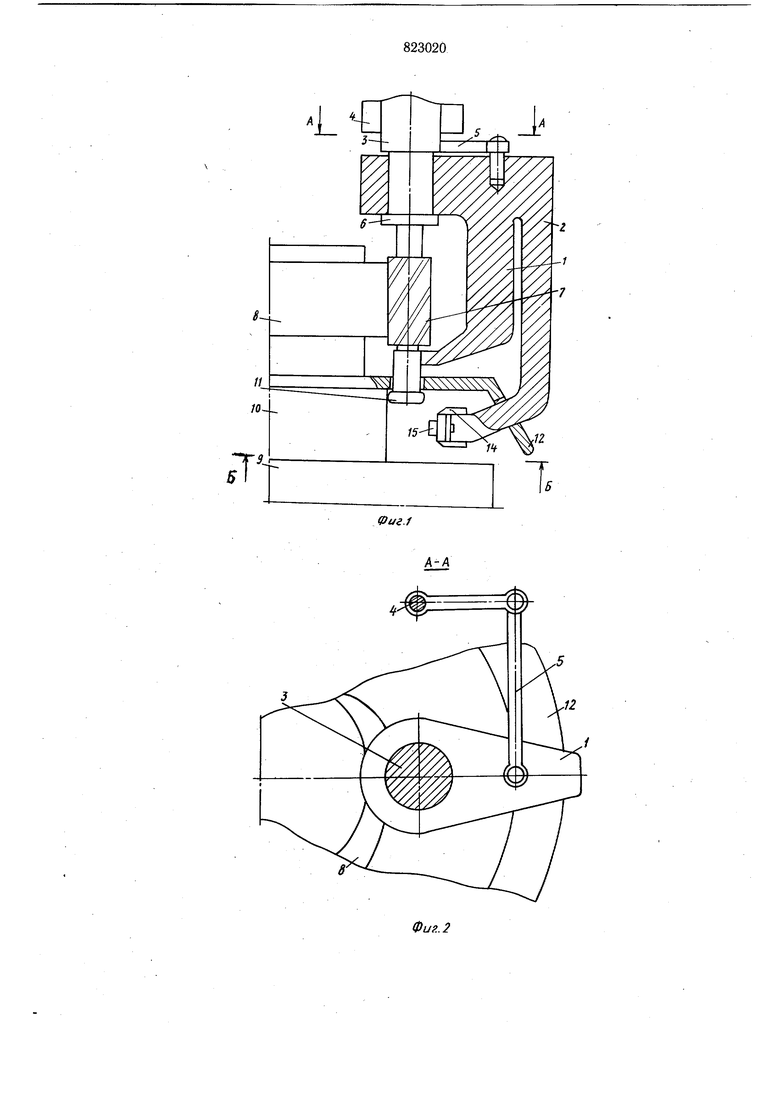

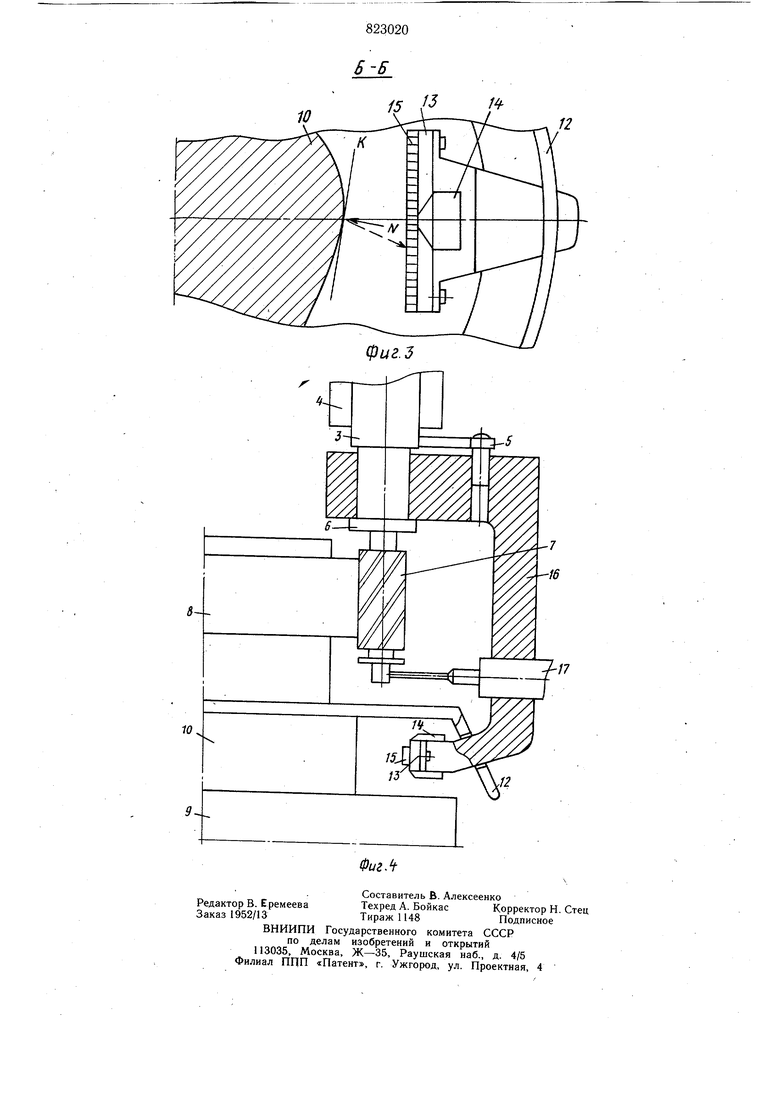

исполнительного органа, который соединен с измерительным рычагом с помощью передаточного механизма, выполненного в виде рычажно-шарнирного параллелограмма. На фиг. 1 показано предлагаемое устройство, вид спереди; на фиг. 2 - поперечный разрез А-А на фиг. 1; на фиг. 3 -разрез Б-Б на фиг. 1; на фиг. 4 - вариант исполнения устройства применительно к станкам с программным управлением.

Устройство состоит из опорного кронштейна 1 с измерительным рычагом 2, параллельным опоре инструмента. Опорный кронштейн 1 смонтирован с возможностью поворота на пиноли 3 станка и связан с исполнительным органом 4 рычажно-шармирным параллелограммом 5. В шпинделе 6 станка закреплен концевой инструмент 7, обрабатывающий контур детали 8, установленной на столе 9 станка. Соосно с деталью 8 установлен эталонный копир 10, находящийся в контакте с обкатным роликом 11, установленным соосно с инструментом 7. Между деталью 8 и копиром 10 смонтирован предохранительный кожух 12. На свободном конце измерительного рычага 2 закреплен фотоэлектрический датчик, состоящий из корпуса 13, фокусирующего осветителя 14, симметрично оси щели которого вдоль прямой расположены две группы фотоэлементов 15. Для варианта исполнения устройства, применительно к станкам с программным управлением, на измерительном кронштейне 16 неподвижно закреплен датчик 17 упругих перемещений. Устройство работает следующим образом. При обработке контура детали 8 осветитель 14 подает фокусированный луч света на поверхность эталонного копира 10. Отраженный луч света освещает определенную группу фотоэлементов 15, если опорный кронщтейн 1 расположен не по нормали к обрабатываемому контуру детали 8. Возникающий при этом сигнал рассогласования, величина которого пропорциональна углу отклонения кронштейна I от нормали, и знак, соответствующий направлению этого отклонения, поступают в цепь управления исполнительным органом 4 устройства. Исполнительный орган 4 через рычажно-шарнирный параллелограмм 5 доворачивает опорный кронштейн 1 с измерительным рычагом 2 до тех пор, пока он не установится по нормали к обрабатываемой поверхности детали 8. В результате этого результирующая сила, действующая на инструмент 7, воспринимается опорным кронштейном 1, а сигнал рассогласования уменьшается до нуля, благодаря чему обеспечивается постоянное слежение за точностью перемеще-ния инструмента 7 по заданному контуру. В варианте исполнения устройства, применительно к станкам с программным управлением, установка измерительного кронштейна 16 по нормали к обрабатываемой поверхности детали 8 происходит аналогично описанному. Упругое отжатие инструмента 7 в этом случае воспринимается датчиком 17 упругих перемещений, который формирует корректирующий сигнал, вводимый в систему управления станком. Таким образом, устройство позволяет стабилизировать точность обработки за счет непрерывной компенсации упругих деформаций концевого инструмента в процессе резания. Формула изобретения Устройство для компенсации упругих деформаций концевого инструмента при контурной обработке поверхностей, содержащее копир, опорный кронштейн и исполнительный орган, отличающееся тем, что, с целью повышения точности обработки, кронштейн снабжен измерительным рычагом с датчиком в виде набора фотоэлементов, расположенных в плоскости копира симметрично щели фокусирующего осветителя, пучок света которого направлен через щель по нормали к поверхности копира, причем фотоэлементы включены в цепь управления исполнительного органа, который соединен с измерительным рычагом с помощью передаточного механизма, выполненного в виде рычажно-шарнирного параллелограмма. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 368942, кл. В 23 С 9/00, 1974.

L

i

i

Авторы

Даты

1981-04-23—Публикация

1979-07-18—Подача