Изобретение относится к средствам автоматизации производственных процессов и может быть использовано при обработке деталей типа тонкостенных колец, гильз, цилиндров и т.п., на металлорежущих станках.

Известно устройство для обточки нежестких деталей, в котором концы заготовки закрепляют в двух зажимных устройствах и к заднему концу заготовки прикладывают растягивающее усилие 1.

Недостатком такой схемы обработки является то, что части детали (концы) , находящиеся в зажимных устройствах, не могут быть обработаны и в большинстве случаев отрезаются, т.е. идут в отход. Это требует дополнительной операции, дополнительного инструмента и приводит к не экономичнЪму использованию материала заготовки. Кроме того, применять растяжку для тонкостенных цилиндрических деталей большого диаметра практически невозможно, так как требуются очень большие усилия, которые в свою очередь требуют специальной оснастки и Jcпeциaльныx станков, обладающих повышенной жесткостью станины, требующих применения специальных

подшипников шпиндельного узла, мощного привода. Особые требования при этом предъявляются к зажимным устройствам, предназначенным для крепления детали. Они должны обеспечивать надежное крепление, без возможности проскальзывания (выскальзывания) детали относительно зажимных элементов, а также отсутствие де10формаций детали в местах приложения усилий зажима, приводящих к изменению формы шероховатости обработанной поверхности (огранка эллипсность,вмятиныИ т.п.).

15

Известно также устройство, состоящее из последовательно соединенных блоков управления исполнительного механизма, блока регулируемой жесткости, датчика перемещенчя инструме20та, блока задания программы, датчика положения, вход которого подключен к исполнительному механизму, а выход - к вьлходу блока управления, а также блока натяжения обрабатываемой детали, с рядом последовательно соединенных пороговых элементов, преобразователей давления, элементов И 2 .

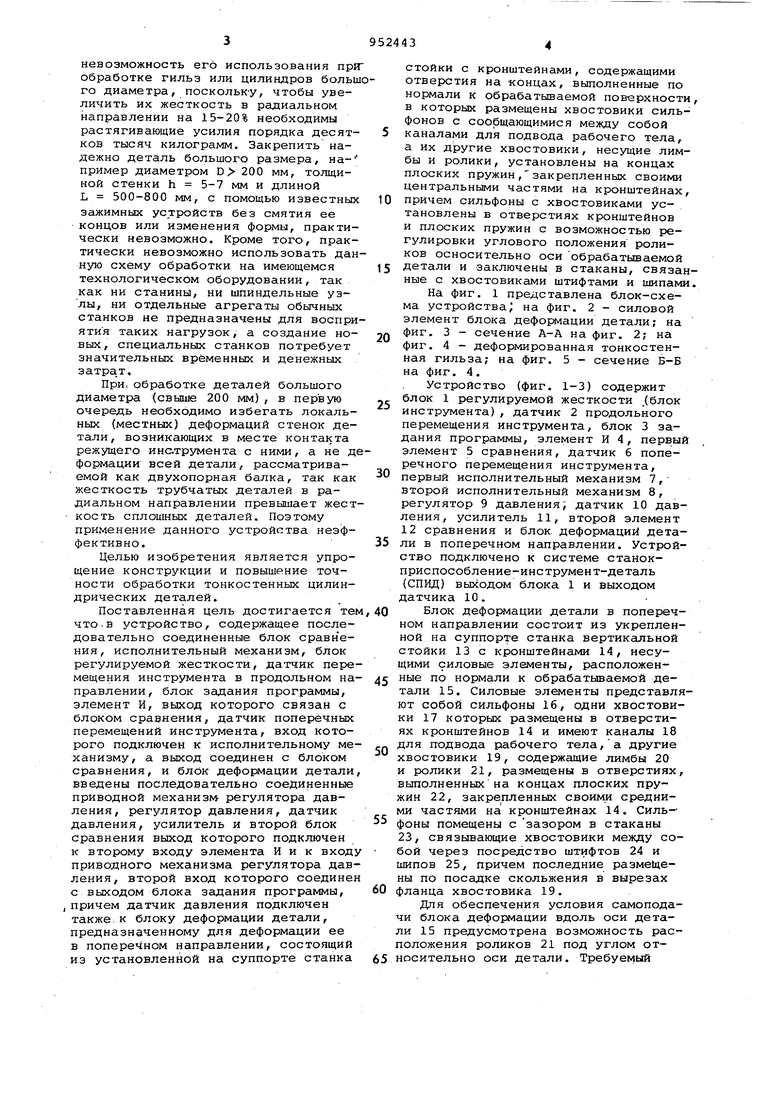

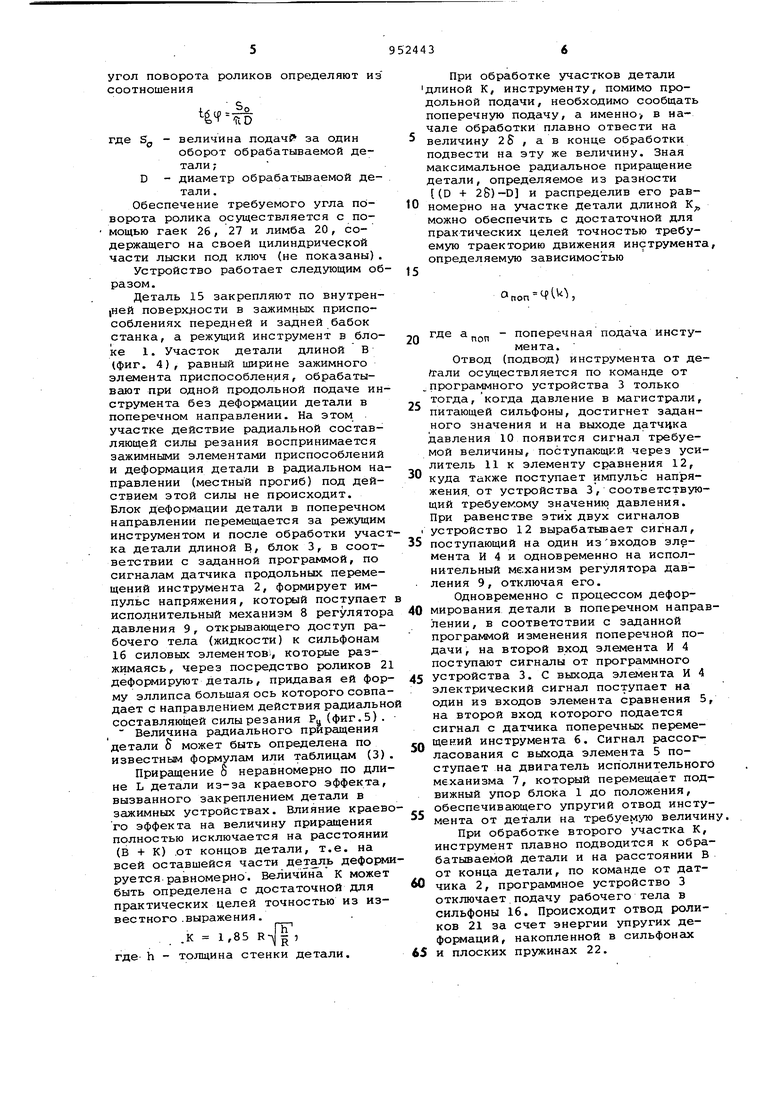

К недостаткам известного устройства следует отнести практическую невозможность его использова 1ия np обработке гильз или цилиндров боль го диаметра, поскольку, чтобы увеличить их жесткость в радиальном направлении на 15-20% необходимы растягивающие усилия порядка десят ков тысяч килограмм. Закрепить надежно деталь большого размера, например диаметром D 200 мм, толщиной стенки h 5-7 мм и длиной L 500-800 мм, с помощью известны зажимных устройств без смятия ее концов или изменения формы, практи чески невозможно. Кроме того, прак тически невозможно использовать да ную схему обработки на имеющемся технологическом оборудовании, так как ни станины, ни шпиндельные узлы, ни отдельные агрегаты обычных станков не предназначены для воспр ятия таких нагрузок, а создание но вых, специальных станков потребует значительных временных и денежных затра.т. При, обработке деталей большого диаметра (свыше 200 мм), в первую очередь необходимо избегать локаль ных (местных) деформаций стенок де тали, возникающих в месте контакта режущего инс-трумента с ними, а не д формации всей детали, рассматриваемой как двукопорная балка, так как жесткость трубчатЕлх деталей в радиальном направлении превышает жес кость сплошных деталей. Поэтому применение данного устройства неэффективно. Целью изобретения является упрощение конструкции и повышение точности обработки тонкостенных цилиндрических деталей. Поставленная цель достигается те что.в устройство, содержащее последовательно соединенные блок сравнения, исполнительный механизм, блок регулируемой жесткости, датчик пере мещения инструмента в продольном на правлении, блок задания программы, элемент И, выход которого связан с блоком сравнения, датчик поперечных перемещений инструмента, вход которого подключен к исполнительному ме ханизму, а выход соединен с блоком сравнения, и блок деформации детали введены последовательно соединенные приводной механизм- регулятора давления, регулятор давления, датчик давления, усилитель и второй блок сравнения выход которого подключен к второму входу элемента И и к вход приводного механизма регулятора дав ления, второй вход которого соедине с выходом блока задания программы, , причем датчик давления подключен также.к блоку деформации детали, предназначенному для деформации ее в поперечном направлении, состоящий из установленной на суппорте станка стойки с кронштейнами, содержащими отверстия на концах, выполненные по нормали к обрабатываемой поверхности, в которых размещены хвостовики сильфонов с сообщающимися между собой каналами для подвода рабочего тела, а их другие хвостовики, несущие лимбы и ролики, установлены на концах плоских пружин,закрепленных своими центральными частями на кронштейнах, причем сильфоны с хвостовиками установлены в отверстиях кронштейнов и плоских пружин с возможностью регулировки углового положения роликов осносительно оси обрабатываемой детали и заключены в стаканы, связанные с хвостовиками штифтами и шипами. На фиг. 1 представлена блок-схема устройства; на фиг. 2 - силовой элемент блока деформации детали; на фиг. 3 - сечение А-А на фиг. 2; на фиг. 4 - деформированная тонкостенная гильза; на фиг. 5 - сечение Б-Б на фиг. 4. Устройство (фиг. 1-3) содержит блок 1 регулируемой жесткости .(блок инструмента), датчик 2 продольного перемещения инструмента, блок 3 задания программы, элемент И 4, первый элемент 5 сравнения, датчик 6 поперечного перемещения инструмента, первый исполнительный механизм 1, второй исполнительный механизм 8, регулятор 9 давления, датчик 10 давления, усилитель 11, второй элемент 12 сравнения и блок деформаций детали в поперечном направлении. Устройство подключено к системе станокприспособление-инструмент-деталь(СПВД) выходом блока 1 и выходом датчика 10. Блок деформации детали в поперечном направлении состоит из укрепленной на суппорте станка вертикальной стойки 13 с кронштейнами 14, несущими силовые элементы, расположенные по нормали к обрабатываемой детали 15. Силовые элементы представляют собой сильфоны 16, одни хвостовики 17 которых размещены в отверстиях кронштейнов 14 и имеют каналы 18 для подвода рабочего тела,а другие хвостовики 19, содержащие лимбы 20 и ролики 21, размещены в отверстиях, выполненных на концах плоских пружин 22, закрепленных своими средними частями на кронштейнах 14. Силь- фоны помещены с зазором в стаканы 23, связывающие хвостовики между собой через посредство штифтов 24 и шипов 25, причем последние размещены по посадке скольжения в вырезах фланца хвостовика 19. Для обеспечения условия самоподачи блока деформации вдоль оси детали 15 предусмотрена возможность расположения роликов 21 под углом относительно оси детали. Требуемый

угол поворота роликов определяют из соотношения

где Sg - величина подачР за один

оборот обрабатываемой детали ;

D - диаметр обрабатываемой детали .

Обеспечение требуемого угла поворота ролика осуществляется с помощью гаек 26, 27 и лимба 20, содержащего на своей цилиндрической части лыски под ключ (не показаны).

Устройство работает следующим образом.

Деталь 15 закрепляют по внутрен|Ней поверх ности в зажимных приспособлениях передней и задней бабок станка, а режущий инструмент в блоке 1. Участок детали длиной В (фиг. 4), равный ширине зажимного элемента приспособления, обрабатывают при одной продольной подаче инструмента без деформации детали в поперечном направлении. На этом участке действие радиальной составляющей силы резания воспринимается зажимными элементами приспособлений и деформация детали в радиальном направлении (местный прогиб) под действием этой силы не происходит. Блок деформации детали в поперечном направлении перемещается за режущим инструментом и после обработки участка детали длиной В, блок 3, в соответствии с заданной программой, по сигналам датчика продольных перемещений инструмента 2, формирует импульс напряжения, который поступает в исполнительный механизм 8 регулятора давления 9, открывающего доступ рабочего тела (жидкости) к сильфонам 16 силовых элементов, которые разжимаясь, через посредство роликов 21 деформируют деталь, придавая ей форму эллипса большая ось которого совпадает с направлением действия радиальной составляющей силы резания Т (фиг. 5) . Величина радиального приращения етали S может быть определена по звестным формулам или таблицам (3).

Приращение S неравномерно по длине L детали из-за краевого эффекта, вызванного закреплением детали в зажимных устройствах. Влияние краевого эффекта на величину приращения полностью исключается на расстоянии (В + К) .от концов детали, т.е. на всей оставшейся части деталь дефОЕ ® руется.равномерно. Величина К может быть определена с достаточной для практических целей точностью из известного .выражения.

ч I

.К 1,85 5 где h - толщина стенки детали.

При обработке участков детали длиной К, инструменту, помимо продольной подачи, необходимо сообщать поперечную подачу, а именно-, в начале обработки плавно отвести на

величину 2 S , а в конце обработки подвести на эту же величину. Зная максимальное радиальное приращение детали, определяемое из разности (D + 28)-D и распределив его равномерно на участке детали длиной К, можно обеспечить с достаточной для практических целей точностью требуемую траекторию движения инструмента, определяемую зависимостью

Qnon ,

где а. - поперечная подача инстумента.

Отвод (подвод) инструмента от дейгали осуществляется по команде от программного устройства 3 только

тогда, когда давление в магистрали, питающей сильфоны, достигнет заданного значения и на выходе датчика давления 10 появится сигнал требуемой величины, поступающий через усилитель 11 к элементу сравнения 12, куда также поступает импульс напряжения, от устройства 3, соответствующий требуемому значению давления. При равенстве этих двух сигналов устройство 12 вырабатывает сигнал,

поступающий на один извходов элемента и 4 и одновременно на исполнительный механизм регулятора давления 9, отключая его.

Одновременно с процессом деформирования детали в поперечном направлении, в соответствии с заданной программой изменения поперечной подачи, на второй вход элемента И 4 поступают сигналы от программного

устройства 3. С выхода элемента И 4

электрический сигнал поступает на один из входов элемента сравнения 5, на второй вход которого подается сигнал с датчика поперечных перемещений инструмента 6. Сигнал рассогласования с выхода элемента 5 поступает на двигатель исполнительного механизма 7, который перемещает подвижный упор блока 1 до положения, обеспечивающего упругий отвод инстумента от детали на требуемую величину.

При обработке второго участка К, инструмент плавно подводится к обрабатываемой детали и на расстоянии В от конца детали, по команде от датчика 2, программное устройство 3 отключает.подачу рабочего тела в сильфоны 16. Происходит отвод роликов 21 за счет энергии упругих деформаций, накопленной в сильфонах

и плоских пружинах 22. В отличие от жестких люнетов, устройство деформации детали в поперечном направлении непереносит погрешности направляющих станка на обрабатываемую деталь, так как благодаря наличию в его составе упругих элементов в виде сильфонов, сообщающихся между собой каналами для подвода рабочего тела, оно как бы пла вает .относительно детгши, обеспечи вая при этом заданную величину и равенство всех четырех усилий F, дёйствукицих на деталь и деформирующиk ее. В результате деформации возрастает кривизна участка детали, обращенного к режущему инструменту, а следовательно, возрастает сопротив ляемость детали действию радиальной составляющей силы резания, что приводит к уменьшению локальных прогибов детали в месте приложения этой силы. Внутренние напряжения, создаваемы в детали при ее деформировании в пределах упругости, снижают возможность возникновения автоколебаний, а следовательно, способствуют повышению качества (чистоты) обработанной поверхности. Этому же способству ет .обкатка роликами, через посредство которых деталь деформируется силами F. Следует также отметить тот факт, что жесткость всей детали в радиальном Направлении, рассматриваемой как двухопорная балка, возрастает за сче придания ей формы эллнпса в поперечном направлении, т.е. возрастает ее сопротивляемость изгибу от действия радиальной составляющей силы резания Формула изобретения Устройство для программного управления обработкой тонкостенных цилиндрических деталей, содержащее последовательно соединенные блок сравнения, исполнительный механизм, блок регулируемой жесткости, датчик перемещения инструмента в продольном нап равлении, блок задания программы, элемент И, выход которого связан с блоком сравнения, датчик поперечных перемещений инструмента, вход которого подключен к исполнительному механизму, а выход соединен с блоком сравнения, и блок деформации детали, отличающеес я тем, что, с целью упрощения конструкции и повышения точности обработки тонкостенных цилиндрических деталей, в устройство введены последовательно соединенные приводной механизм регулятора давления, регулятор давления, датчик давления, усилитель и второй блок сравнения, выход которого подключен к второму входу элемента И и входу приводного механизма регулятора давления, второй вход которого соединен с выходом блока задания программы, причем датчик давления подключен также к блоку деформации детали, предназначенному для деформации ее в поперечном Направлении и выполненному из установленной на суппорте станка стойки с кронштейнами, на концах которых выполнены отверстия по нормали к.обрабатываемой поверхности, в которых размещены хвостовики сильфонов с сообщающимися между собой каналами для подвода рабочего тела, а их другие хвостовики, несущие лимбы и ролики, предназначенные для взаимодействия с деталью, установлены на концах плоских пружин, закрепленных своими центральными частями на кронштейнах, причем сильфоны с хвостовиками установлены в отверстиях кронштейнов и плоских пружин с возможностью регулировки углового положения роликов относительно оси обра1батываемой детали и заключены в стаканы, связанные с хвостовиками штифтами и шипами. Источники информации, ринятые во внимание при экспертизе, 1.Авторское свидетельство СССР № 118676, кл. В 23 В 1/00, 1959. 2.Авторское свидетельство СССР 658530, кл. В 23 В 1/00, 1979. 3.Корсаков B.C. Основы, конструрования приспособлений. М., Машиостроение , 1965, с. 45-48

| название | год | авторы | номер документа |

|---|---|---|---|

| ЭЛЕКТРОЭРОЗИОННЫЙ АВТОМАТИЧЕСКИЙ СТАНОК ДЛЯ ПРОШИВАНИЯ ОТВЕРСТИЙ В ТЕЛАХ ВРАЩЕНИЯ | 1991 |

|

RU2032505C1 |

| Металлорежущий станок для обработки тонкостенных цилиндрических деталей | 1982 |

|

SU1092011A1 |

| Устройство для зажима тонкостенных деталей | 1980 |

|

SU986624A1 |

| СТАН ДЛЯ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 1997 |

|

RU2134175C1 |

| Устройство для вальцевания полых деталей | 2016 |

|

RU2633676C1 |

| СПОСОБ ХОНИНГОВАНИЯ ОТВЕРСТИЙ | 2012 |

|

RU2497651C1 |

| УНИВЕРСАЛЬНЫЙ ДЕРЕВООБРАБАТЫВАЮЩИЙ ТОКАРНО-ФРЕЗЕРНЫЙ СТАНОК | 1996 |

|

RU2109625C1 |

| Устройство для обработки тонкостенных цилиндрических деталей | 1982 |

|

SU1047598A1 |

| Устройство для программного управления обработкой нежестких деталей | 1977 |

|

SU658530A1 |

| Устройство для правки круглых инструментов | 2018 |

|

RU2761847C1 |

Авторы

Даты

1982-08-23—Публикация

1981-01-28—Подача