1

Изобретение относится к швейному машиностроению и касается автоматизированных устройств, применяемых в раскройно-подготовительном производстве швейной промышленности.

Устройство может быть использовано в системах автоматической оптимизации раскладок швейных шаблонов, а также при размножении жестких шаблонов путем копирования с шаблона, соответствующего криволинейной детали швейного изделия, и последующего вырезания его из заготовки.

Известно устройство для изготовления шаблона криволинейной детали, содержаш.ее поворотные опоры для детали и заготовки для шаблона, установленные на вертикальных валах, К1гнематически связанных с приводом, шуп, контактируюший с деталью и исполнительный инструмент, контактируюший с заготовкой для шаблона и связанный со шупом 1.

Однако в таком устройстве не предусмотрены средства для определения площади шаблона и его вырезания из заготовки, что ограничивает его технологические возможности.

С целью расширения технологических возможностей, предлагаемое устройство имеет средство для определения плошади детали, состоящее из механизма считывания

угла поворота детали, связанного с вертикальным валом опоры для детали, и механизма считывания радиуса детали, связанного с датчиком, а исполнительный инструмент выполнен в виде режущего элемента. При этом механизм считывания угла поворота детали состоит из двух фотоэлементов с осветителями и расположенного между ними перфорированного непрозрачного диска, связанного с вертикальным валом опоры для детали, а механизм считывания радиуса детали состоит из фотоэлемента с осветителем и расположенного между ними непрозрачного перфорированного диска, связанного с датчиком посредством следящей системы, содержащей гидромотор. Кроме того, датчик связан с исполнительным инструментом посредством каретки, установленной на направляющих и связанной с гидромотором следящей системы с помощью трособлочной системы и с вертикальным валом опоры детали посредством шарннрно-рычажного регулятора.

Привод вертикальных валов состоит из гидромотора, эксцентрика, двуплечего рычага и обгонной муфты с шестерней, взаимодействуюшей с шестерней, установленной на вертикальном валу поворота детали.

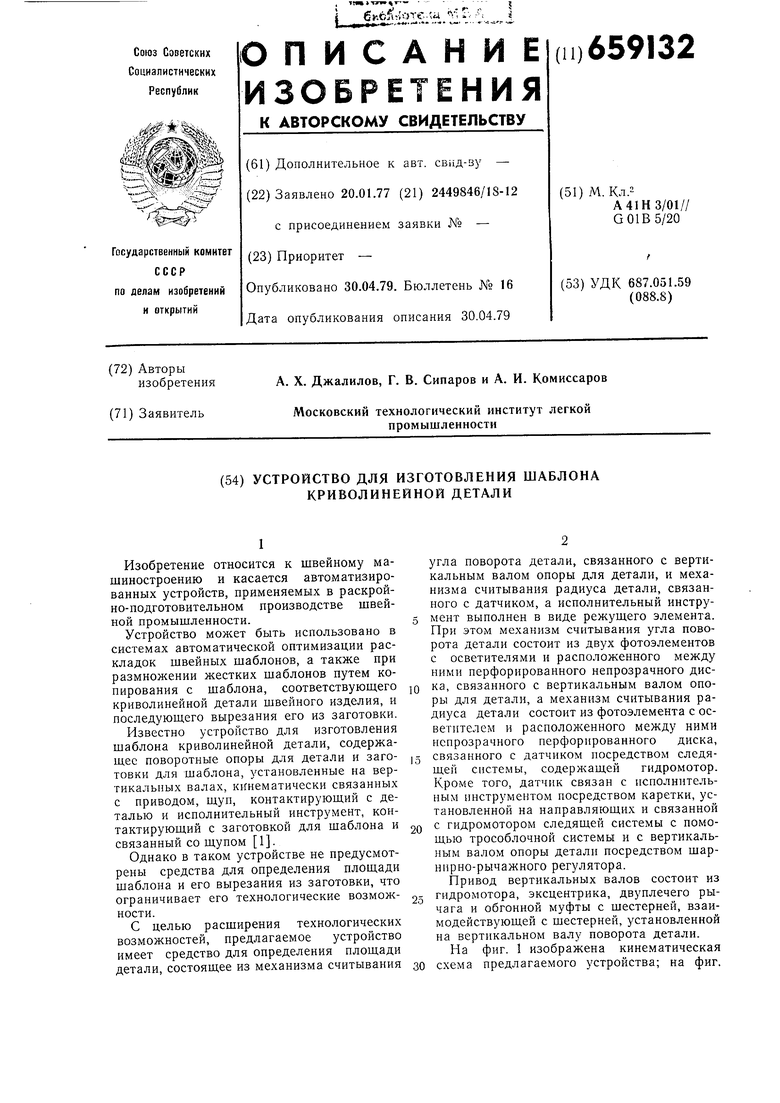

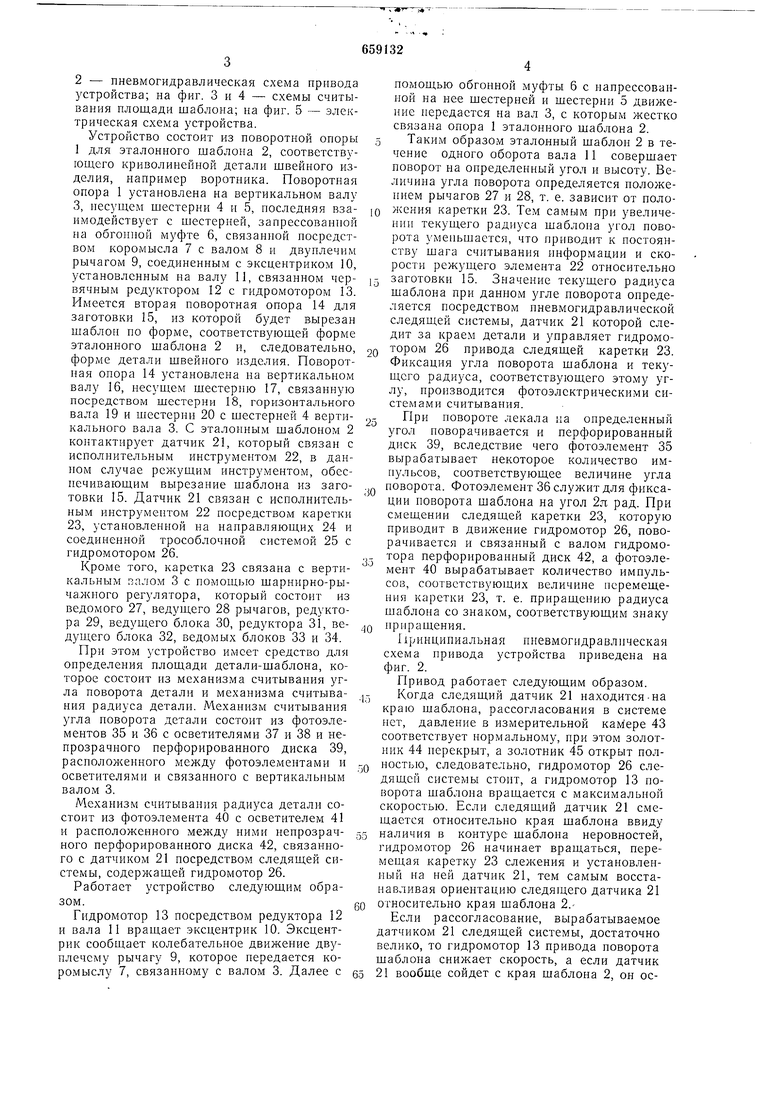

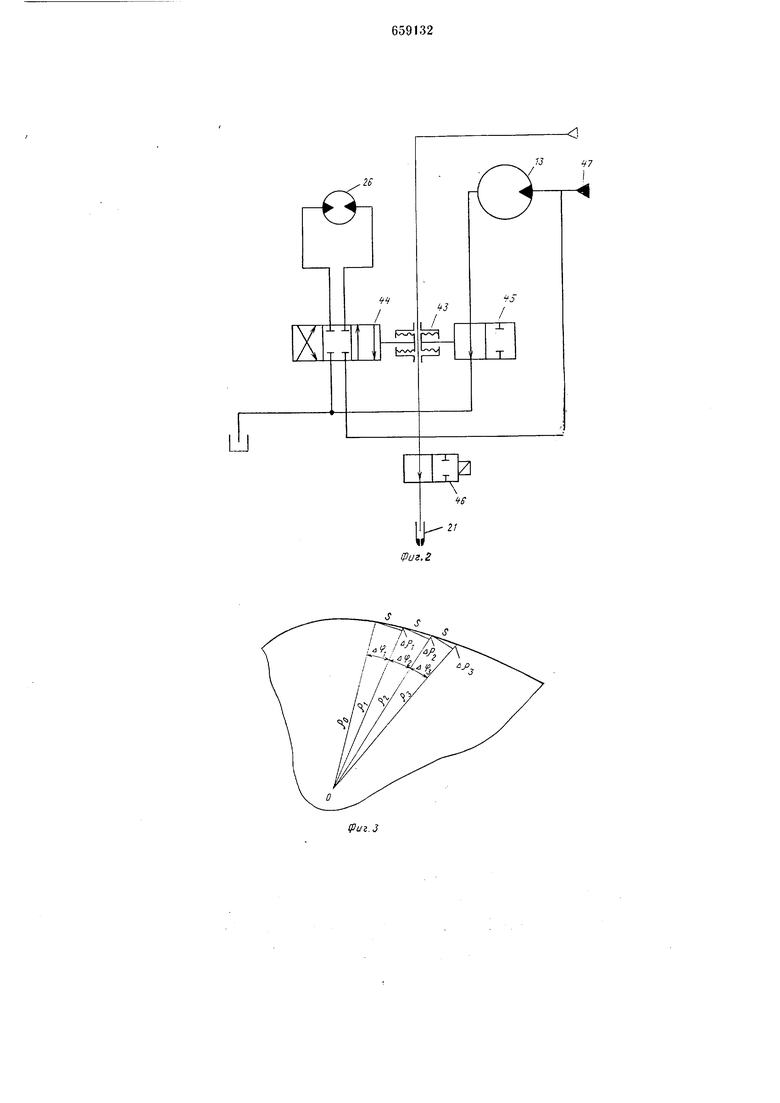

На фиг. 1 изображена кинематическая схема предлагаемого устройства; на фиг. 2 - пневмогидравлическая схема привода устройства; на фиг. 3 и 4 - схемы считывания площади шаблона; на фиг. 5 - электрическая схема устройства. Устройство состоит из поворотной опоры 1 для эталонного шаблона 2, соответствуюидего криволинейной детали швейного нзделия, например воротника. Поворотная опора 1 установлена на вертикальном валу 3, несущем шестерни 4 и 5, последняя взаимодействует с шестерней, запрессованной на обгонной муфте 6, связанной носредством коромысла 7 с валом 8 и двуплечим рычагом 9, соединенным с эксцентриком 10, установленным на валу 11, связанном червячным редуктором 12 с гндромотором 13. Имеется вторая новоротная опора 14 для заготовки 15, из которой будет вырезан шаблон по форме, соответствующей форме эталонного шаблона 2 и, следовательно, форме детали швейного изделия. Поворотная опора 14 установлена на вертикальном валу 16, несущем шестерню 17, связанную посредством шестерни 18, горизонтального вала 19 и шестерни 20 с шестерней 4 вертикального вала 3. С эталонным шаблоном 2 контактирует датчик 21, который связан с исполнительным инструментом 22, в данном случае режущим инструментом, обеснечивающим вырезание шаблона из заготовки 15. Датчик 21 связан с исполнительным инструментом 22 посредством каретки 23, установленной на направляющих 24 и соединенной трособлочной системой 25 с гидромотором 26. Кроме того, каретка 23 связана с вертикальным пплом 3 с помощью шарнирно-рычажного регулятора, который состоит из ведомого 27, ведущего 28 рычагов, редуктора 29, ведущего блока 30, редуктора 31, ведущего блока 32, ведомых блоков 33 и 34. При этом устройство имеет средство для онределения площади детали-шаблона, которое состоит из механизма считывания угла поворота детали и механизма считывания радиуса детали. Механизм считывания угла новорота детали состоит из фотоэлементов 35 и 36 с осветителями 37 и 38 и непрозрачного перфорированного диска 39, расноложенного между фотоэлементами и осветителями и связанного с вертикальным валом 3. Механизм считывания радиуса детали состоит из фотоэлемента 40 с осветителем 41 и расположенного мелсду ними непрозрачного перфорированного диска 42, связанного с датчиком 21 посредством следящей системы, содержащей гидромотор 26. Работает устройство следующим образом. Гидромотор 13 посредством редуктора 12 и вала 11 вращает эксцентрик 10. Эксцентрик сообщает колебательное движение двуплечему рычагу 9, которое нередается коромысл 7, связанному с валом 3. Далее с помощью обгонной муфты 6 с напрессованной на нее щестерней и шестерни 5 движение нередается на вал 3, с которым жестко связана опора 1 эталонного шаблона 2. Таким образом эталонный шаблон 2 в течение одного оборота вала И совершает поворот на определенный угол и высоту. Величина угла поворота определяется положением рычагов 27 и 28, т. е. зависит от положения каретки 23. Тем самым при увеличении текущего радиуса шаблона угол новорота уменьшается, что приводит к постоянству шага считывания информации и скорости режущего элемента 22 относительно заготовки 15. Значение текущего радиуса шаблона при данном угле поворота определяется посредством пневмогидравлической следящей системы, датчик 21 которой следит за краем детали и управляет гидромотором 26 привода следящей каретки 23. Фиксация угла поворота шаблона и текущего радиуса, соответствующего этому углу, производится фотоэлектрическими системами считывания. При повороте лекала на определенный угол поворачивается и перфорированный диск 39, вследствие чего фотоэлемент 35 вырабатывает некоторое количество импульсов, соответствующее величине угла поворота. Фотоэлемент 36 служит для фиксации поворота шаблона на угол 2л рад. При смещении следящей каретки 23, которую приводит в движение гидромотор 26, поворачивается и связанный с валом гидромотора перфорированный диск 42, а фотоэлемент 40 вырабатывает количество импульсов, соответствующих величине перемещения каретки 23, т. е. приращению радиуса шаблона со знаком, соответствующим знаку приращения. Принципиальная пневмогидравлнческая схема привода устройства приведена на фиг. 2. Привод работает следующим образом. Когда следящий датчик 21 находится-на краю шаблона, рассогласования в системе нет, давление в измерительной камере 43 соответствует нормальному, при этом золотник 44 перекрыт, а золотник 45 открыт полпостью, следовательно, гидромотор 26 слеящей системы стоит, а гидромотор 13 поорота шаблона вращается с максимальной коростью. Если следящий датчик 21 смеается относительно края шаблона ввиду аличия в контуре шаблона неровностей, идромотор 26 начинает вращаться, переещая каретку 23 слежения и установленый на ней датчик 21, тем самым восстаавливая ориентацию следящего датчика 21 тносительно края щаблона 2.Если рассогласование, вырабатываемое атчиком 21 следящей системы, достаточно елико, то гидромотор 13 привода поворота аблона снижает скорость, а если датчик 1 вообще сойдет с края шаблона 2, он останавливается. Золотник 46 служит для отсечки следящего датчика 21 от измерительной камеры 43 после поворота шаблона на угол 2л рад.

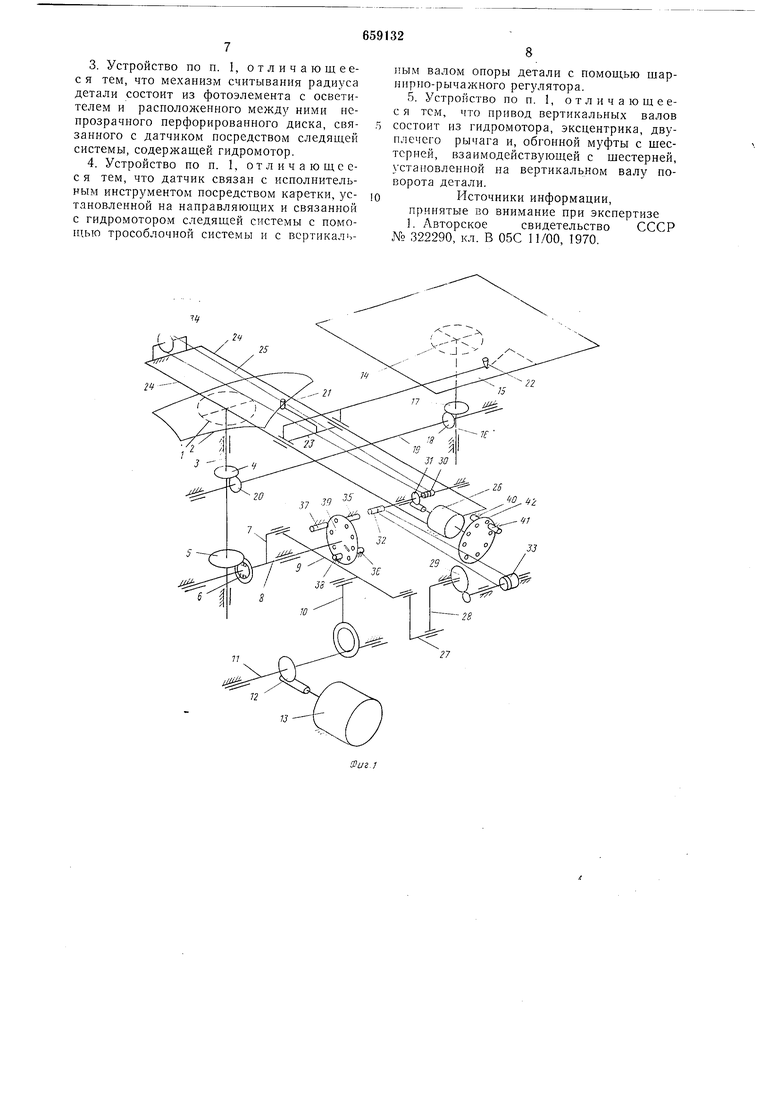

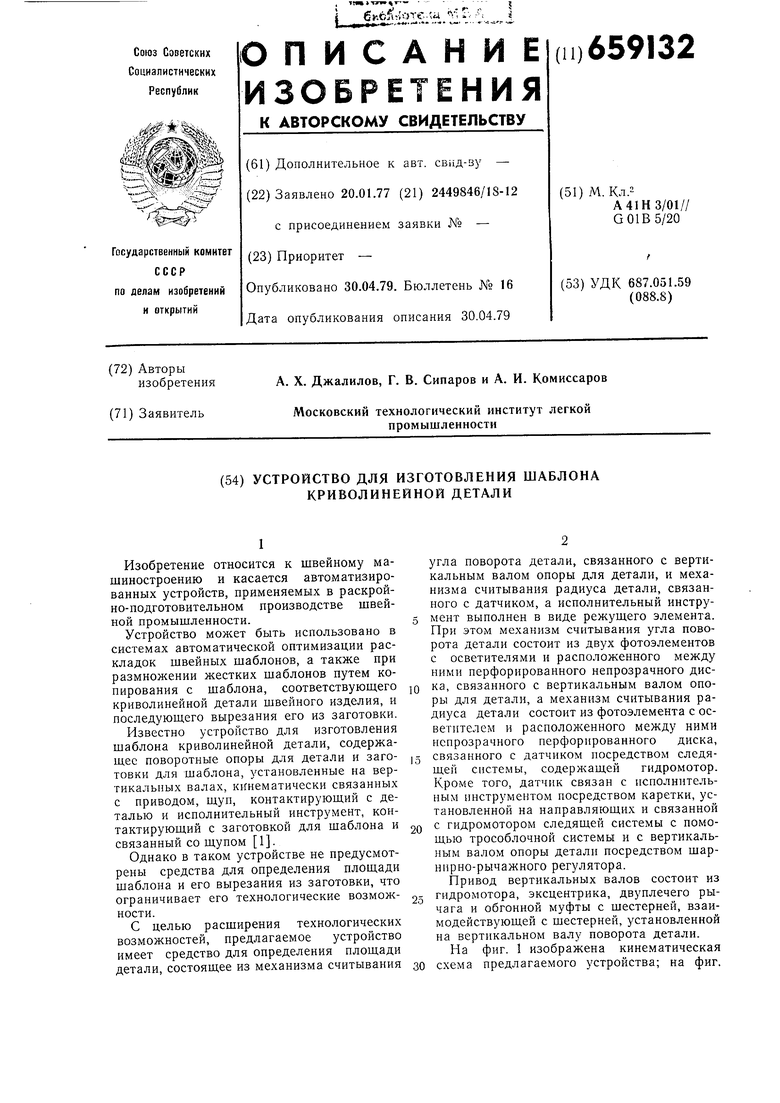

Принципиальная электрическая схема устройства приведена на фиг. 5, где Ф - фотоэлемент считывания угла поворота шаблона; Фг и Фз - фотоэлементы считывания радиуса шаблона; Л - элемент логики, обеспечивающий определение знака приращивания радиуса; Ф4 - фотоэлемент фиксации поворота шаблона на угол 2л рад; МП - магнитный пускатель управления двигателем привода насосной станции; РВ - реле времени; ЭМ - электромагнит управления золотником 46; ВК1 и ВК2 - конечные выключатели фиксации крайних положений каретки 23.

Система управления работает следующим образом. Нажатием кнопки П включается пускатель МП, и начинает работать насосная станция 47. Одновременно включается реле РВ. В этот момент фотоэлемент Ф4 освещен, реле Р1 выключено и, следовательно, выключен электромагнит золотника 46. Каретка 23 находится в крайнем правом положении, и гидромотор 13 стоит, а гидромотор 26 начинает перемещать каретку 23 к краю шаблона 2. По достижению датчиком 21 края шаблона 2 начинает работать гидромотор 13, тем самым поворачивая шаблон. После поворота шаблона 2 на первый шаг реле РВ занимает свои контакты, но реле Р1 не может включиться, поскольку Ф4 уже затемнен. После поворота шаблона на угол 2я рад, т. е. после окончания цикла обработки, фотоэлемент Ф4 освещается, реле Р1 включается и включает электромагнит золотника 46. При этом в измерительной камере 43 значительно повышается давление, гидромотор 13 останавливается, а гидромотор 26 перемещает каретку 23 в крайнее правое положение. При подходе каретки к этому положению конечный выключатель ВК1 размыкается, отключая магнитный иускатель МП и реле РВ, т. е. и реле Р1 и электромагнит ЭМ, и устройство готовы к следуюц ему циклу обработки. При размножении шаблонов на опору 14 устанавливают заготовку 15 и, поскольку опора 14 вращается синхронно с опорой 1 эталонного шаблона 2, а режущий инструмент 22 жестко связан с кареткой 23, из заготовки 15 вырезается контур, соответствующий контуру эталонного шаблона 2.

При использовании устройств для определения контура шаблона в системе автоматической оптимизации раскладки шаблонов, импульсы Аф и Ар подаются непосредственно на вход вычислительной машины.

Определяют площадь шаблона счетом импульсов, выработанных в течение каждого шага считывания, с помощью реверсивного 48 и суммирующего 49 счетчиков. Возможность использования столь простой схемы обусловлена следующими обстоятельствами.

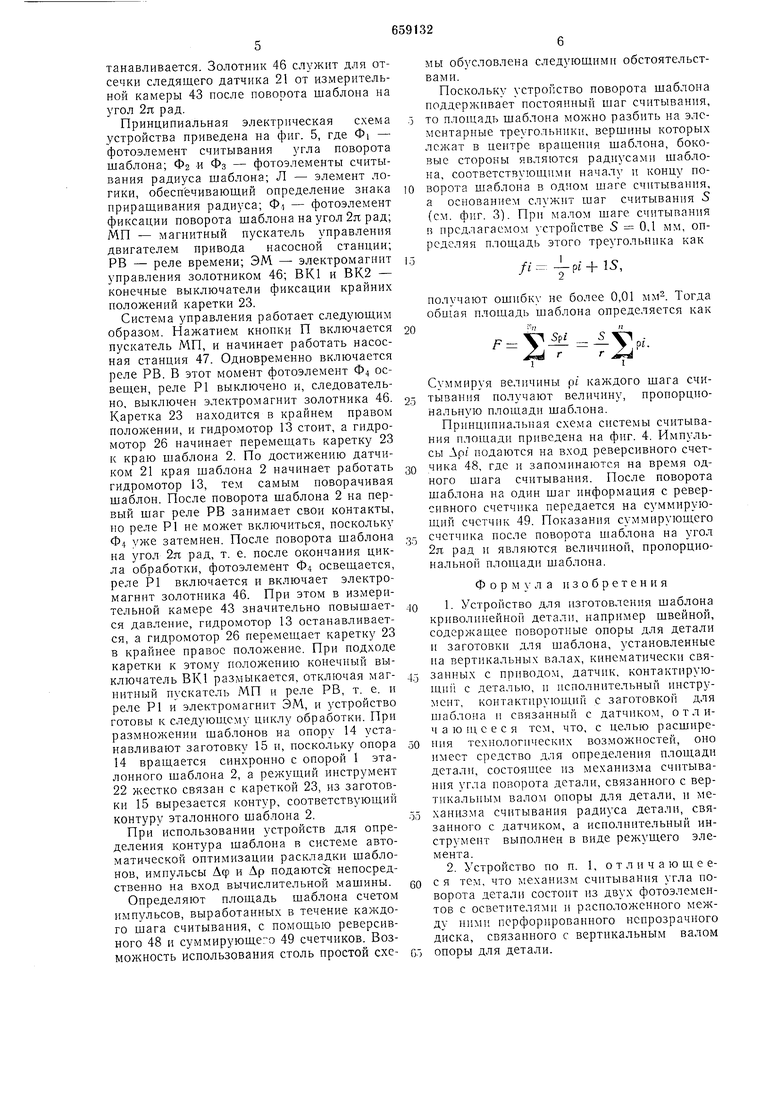

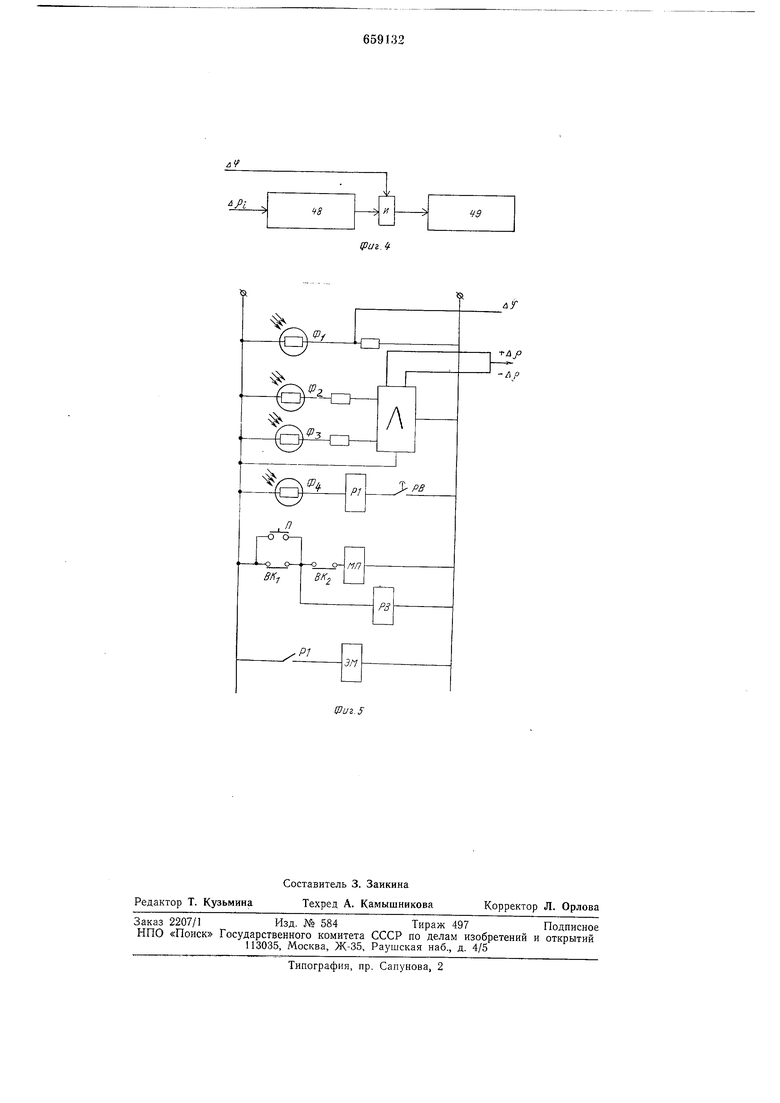

Поскольку устройство поворота шаблона поддерживает постоянный шаг считывания, то площадь щаблона можно разбить на элементарные треугольники, вершины которых лежат в центре вращения щаблона, боковые стороны являются радиусами шаблона, соответствующими началу и концу поворота щаблона в одном шаге считывания,

0 а основанием служит шаг считывания S (см. фиг. 3). При малом шаге считывания в предлагаемом устройстве S 0,1 мм, определяя площадь этого треугольника как

fi - pi+lS,

получают ошибку не более 0,01 мм. Тогда общая площадь шаблона определяется как

/.У гг

Суммируя величины pi каждого шага считывания получают величину, пропорциональную площади шаблона.

Принципиальная схема системы считывания площади приведена на фиг. 4. Импульсы Лр1 подаются на вход реверсивного счетчика 48, где и запоминаются на время одного шага считывания. После поворота щаблона на один щаг информация с реверсивного счетчика передается на суммирующий счетчик 49. Показания суммирующего счетчика после поворота щаблона на уго,т 2л рад и являются величиной, пропорциональной площади щаблона.

Формула изобретения

1. Устройство для изготовления шаблона криволинейной детали, например щвейной, содержащее поворотные опоры для детали и заготовки для щаблона, установленные на вертикальных валах, кинематически связанных с приводом, датчик, контактирующий с деталью, и исполнительный инстру eнт, контактирующий с заготовкой для шаблона и связанный с датчиком, о т л ич а ю И1, е е с я тем, что, с целью расширения технологических возможностей, оно имеет средство для определения нлощади детали, состоящее из механизма считываиия угла поворота детали, связанного с вертикальным валом опоры для детали, и механизма считывания радиуса детали, связанного с датчиком, а исполнительный инструмент выполнен в виде режущего элемента.

2. Устройство но п. 1, отличающеес я тем, что механизм считывания угла поворота детали состоит из двух фотоэлементов с осветителями и расположенного между ними перфорированного непрозрачного диска, связанного с вертикальным валом

опоры для детали.

3.Устройство по п. 1, отличающеес я тем, что механизм считывания радиуса детали состоит из фотоэлемента с осветителем и располол енного между ними непрозрачного перфорированного диска, связанного с датчиком посредством следящей системы, содержащей гидромотор.

4.Устройство по п. 1, отличающеес я тем, что датчик связан с исполнительным инструментом посредством каретки, установленной на направляющих и связанной с гидромотором следящей системы с помоН1ЫО трособлочной системы и с вертикаль t

пым валом оиоры детали с помощью щарп ИР по-рычажного регулятора.

5. Устройство по п. 1, отличающеес я тем, что привод вертикальных валов состоит из гидромотора, эксцентрика, двуплечего рычага и, обгонной муфты с щестсрней, взаимодействующей с шестерней, установленной на вертикальном валу поворота детали.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 322290, кл. В 05С 11/00, 1970.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического поворота обрабатываемой детали относительно иглы швейной машины | 1980 |

|

SU867960A1 |

| Устройство для автоматического поворота обрабатываемых деталей относительно иглы швейной машины | 1981 |

|

SU985172A1 |

| Устройство для автоматического поворота обрабатываемых деталей относительно иглы швейной машины | 1980 |

|

SU931849A1 |

| Устройство для автоматического поворота детали относительно иглы швейной машины | 1977 |

|

SU687152A1 |

| ШВЕЙНЫЙ ПОЛУАВТОМАТ | 1969 |

|

SU237577A1 |

| УСТАНОВКА ДЛЯ ОБРАБОТКИ ИЗДЕЛИЙ ПО ЗАДАННОЙ ПРОГРАММЕ | 1971 |

|

SU313321A1 |

| Устройство для управления швейной машиной | 1984 |

|

SU1201374A1 |

| ПОВОРОТНОЕ УСТРОЙСТВО ДЛЯ СОЛНЕЧНОГО ЭНЕРГОМОДУЛЯ | 2007 |

|

RU2381426C2 |

| Механизм для получения вращающейся световой точки, например для фотоэлектрических копировальных головок | 1953 |

|

SU101287A2 |

| ШВЕЙНЫЙ ПОЛУАВТОМАТ | 1969 |

|

SU244105A1 |

Авторы

Даты

1979-04-30—Публикация

1977-01-20—Подача