Изобретение относится к сварке, а именно к способам получения сваркой сплава переменного химического состава, и может быть использовано при получении сплава переменного состава электродуговой, плазменной, электросваркой и другими способами сварки плавлением в любой отрасли машиностроения. Известен способ получения сплава переменного состава с большим диапазоном соотношений переплавляемых материалов путем регулирования скоростей плавления двух или более электродов (электродных проволок) из металлов различного состава 1. Однако при данном способе расплавляемый металл электродов (электродных проволок) проходит через высокотемпературную зону дугового разряда, что приводит к значительному угоранию высокоактивных элементов и исключает возможность варьирования их концентрацией в металле шва. Наиболее близким к изобретению по технической сущности является способ получения сваркой сплава переменого химического состава путем образования сварного шва при соединении встык двух пластин из разнородных материалов 2. Недостатки этого способа заключаются в том, что между пластинами встык устанавливают различные металлические вставки с различными легируюшими элементами. Наличие вставок создает различные условия горения дуги, что приводит к изменению параметров режимов сварки и не обеспечивает оптимальной концентрации легирующих элементов в сплаве. Кроме того, для осуществления способа требуется применение большого количества вставок, что усложняет весь процесс. Цель изобретения - обеспечение возможности получения оптимальной концентрации легирующих элементов в сплаве и упрощение технологии. Поставленная цель достигается тем; что сварной шов начинают на одном из материалов и заканчивают на другом, при этом ось шва направляют под углом к оси стыка, величину которого выбирают в зависимости от заданного градиента изменения концент-. рации легирующих элементов.

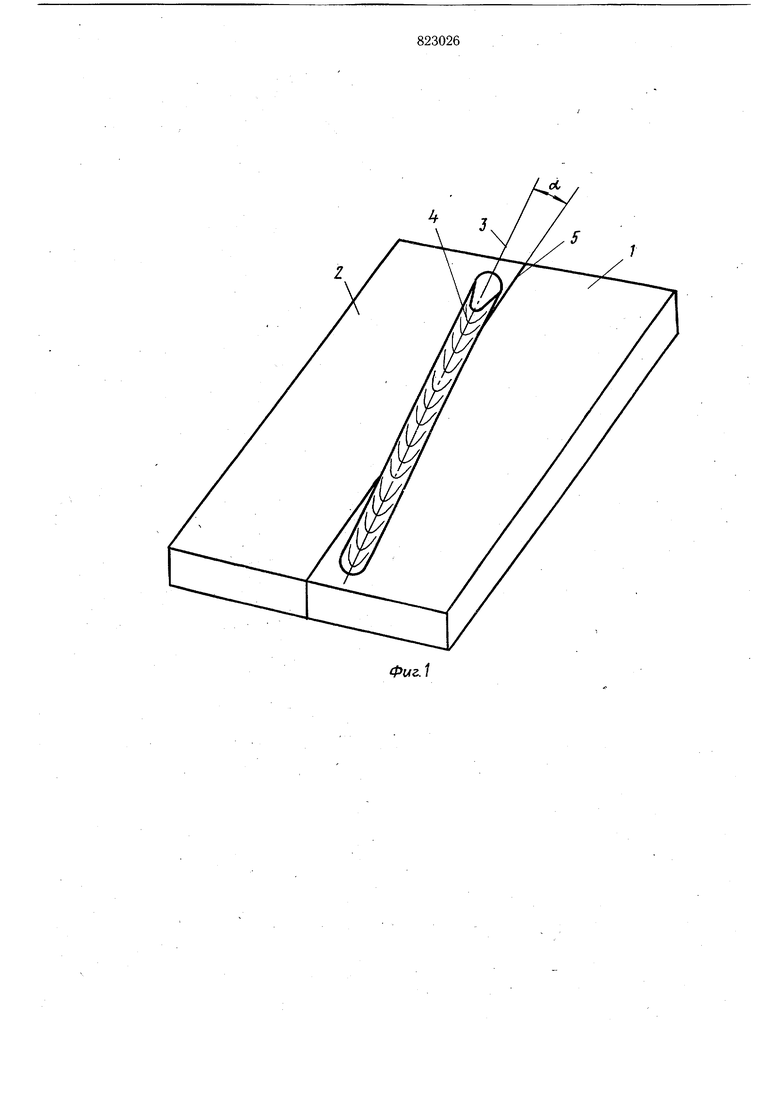

На фиг. I представлена схема предлагаемого способа; на фиг. 2 - распределение легирующих элементов в сплаве переменного состава в виде металла сварного шва.

Способ осуществляется следующим образом.

Две пластины 1 и 2 из разнородных металлов собирают встык без зазора и устанавливают таким образом, что ось 3 щва 4 располагается под выбранным из условия 0° ft 90° углом к оси сварного стыка 5. Процесс сварки начинают на металле одного состава, при этом сварочная ванна в начальный момент сварки состоит только из металла данного состава. Заканчивают процесс сварки тогда, когда сварочная ванна полностью переходит на второй металл.

Угол о. 0° невозможен, так как сварной щов не переходит на другой металл и ось сварного щва параллельна оси стыка.

Угол а 90° невозможен также вследствие того, что в этом случае происходит скачкобразное изменение химического состава металла щва от состава одного металла к составу другого.

При этом меньщие углы берутся при получении металла щва переменного состава с малым градиентом, а больщие углы - когда необходимо получить щвы с больщим градиентом изменения концентрации легирующих элементов.

Пример. Сварка пластин из сталей 15 X X 2НМФА и 08 X 18Н10Т.

Аргоно-дуговую сварку вольфрамовым неплавлящимся электродом ( 6 мм выполняют от., источника сварочного тока ВСВУ630. Сварочный ток 430 А, скорость сварки 7,3 м/ч. Угол между осью щва и осью стыка составляет 6°50.

В таблице приведен химический состав пластин свариваемых сталей.

Техническая эффективность способа достигается за счет экономии дорогостоящего и дефицитного металла вставок, уменьщения трудоемкости в изготовлении вставок, общего уменьщения трудоемкости процесса сборки и сварки.

Это обеспечивает ожидаемый экономический эффект в сумме 2,014 тыс. руб.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сплава переменного химического состава | 1987 |

|

SU1479222A1 |

| Электрод для дуговой сварки деталей из разнородных сталей и способ дуговой сварки деталей из разнородных сталей | 2022 |

|

RU2791021C1 |

| Способ испытания металла шва на стойкость против образования горячих трещин при сварке | 1981 |

|

SU959957A1 |

| Способ получения сплава переменного химического состава | 1990 |

|

SU1779503A1 |

| Способ электронно-лучевой сварки стыковых соединений | 2019 |

|

RU2701262C1 |

| СПОСОБ СОЕДИНЕНИЯ ДВУХ РАЗНОРОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2076792C1 |

| Способ электронно-лучевой сварки разнородных ферро- и парамагнитных материалов | 2016 |

|

RU2635445C1 |

| Способ дуговой сварки стыковыхСОЕдиНЕНий | 1978 |

|

SU818785A1 |

| Составной электрод для дуговой сварки деталей из разнородных сталей | 2023 |

|

RU2814639C1 |

| Способ получения сварного соединения | 1983 |

|

SU1127727A1 |

Формула изобретения

Способ получения сваркой сплава переменного химического состава путем образования сварного щва при соединении встык двух пластин из разнородных материалов, отличающийся тем, что, с целью обеспечения возможности получения оптимальной концентрации легирующих элементов в сплаве и упрощения технологии, сварной щов начинают на одном из материалов и заканчивают на другом, при этом ось щва направляют под углом к оси стыка, величину которого выбирают в зависимости от заданного градиента изменения концентрации легирующих элементов.

Источники информации, принятые во внимание при экспертизе

Фиг.1 Исходный состав Фиъ.2 Нежадный состав X 18HJQT

Авторы

Даты

1981-04-23—Публикация

1979-07-10—Подача