(54) УСТРОПСТЮ ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для изготовления хроматографических колонок | 1980 |

|

SU947757A1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОЛОСТЕЙ | 1999 |

|

RU2161551C1 |

| ЭЛЕКТРОХИМИЧЕСКИЙ МАРКЕР | 2009 |

|

RU2430815C2 |

| Устройство для электрохимического формирования гидравлических карманов | 2022 |

|

RU2805021C2 |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ШЕЕК КОЛЕНЧАТОГО ВАЛА | 1999 |

|

RU2157744C2 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ ОБРАБОТКИ ФАСОННЫХ ПОЛОСТЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240210C2 |

| ЭЛЕКТРОД-ИНСТРУМЕНТ | 1990 |

|

RU1755471C |

| УСТРОЙСТВО ДЛЯ ЭЛЕКТРОХИМИЧЕСКОЙ МАРКИРОВКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ СТВОЛА ОРУЖИЯ | 2012 |

|

RU2514763C2 |

| Инструмент-электрод для электрохимического полирования пространственно сложных поверхностей | 2018 |

|

RU2686508C1 |

| СПОСОБ ЭЛЕКТРОХИМИЧЕСКОЙ РАЗМЕРНОЙ ОБРАБОТКИ ИНСТРУМЕНТА И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2002 |

|

RU2240901C2 |

1

)

Изобретение относится к электрофизическим и электрохимическим методам обработки и, в частности, Касается устройства для электрохимической зачистки сварных швов на внутренних поверхностях различных деталей.

Известно устройство для электрохимической обработки поверхностей труб, содержащее перемещаемые по длине трубы электрод, на торцгис которого укреплены поплавки, обеспвчиваккцие перемещение электрода в полости трубы при изменении уровня электролита El

Однгшо указанное устройство не позволяет производить локальную зачистку вертикальных сварных швов, например, на внутренней перемычке между прсадочньвв гнездами под гильзы цилиндров блока двигателя внутреннего сгорания.

Цель изобретения - обеспечение возможности локальной зачистки сварных швов на внутренних поверхностях различных детсшей.

Поставленная цель достигается тем, что устройство снабжено разврезным цилиндрическом корпусом, жестко установленными в корпусе вертикальными колонками с горизонтальной траверсой, выполненной с возможностью возвратно-поступательного движения по направляющим колонкам, вилкой электрода-инструмента, шарнирно укрепленной в нижней плоскости траверсы, механизмом для установки межэлектродного зазора, который крепится в верхней плоскости траверсы,

0 а также непс|Движно установленной в верхней части колонок базисной плиты с противовесным механизмом, выполненным в виде двух разнесенных блоков, через которые перекинут, трос;

5 один конец которого жестко связан с траверсой, а ко второму подвешен противовесный груз.

Кроме того разрезной цилиндрический корпус, устанавливаемый внутри

0 полости обрабатываемой детали, выполнен с возможность проворота на соответствующий угол.

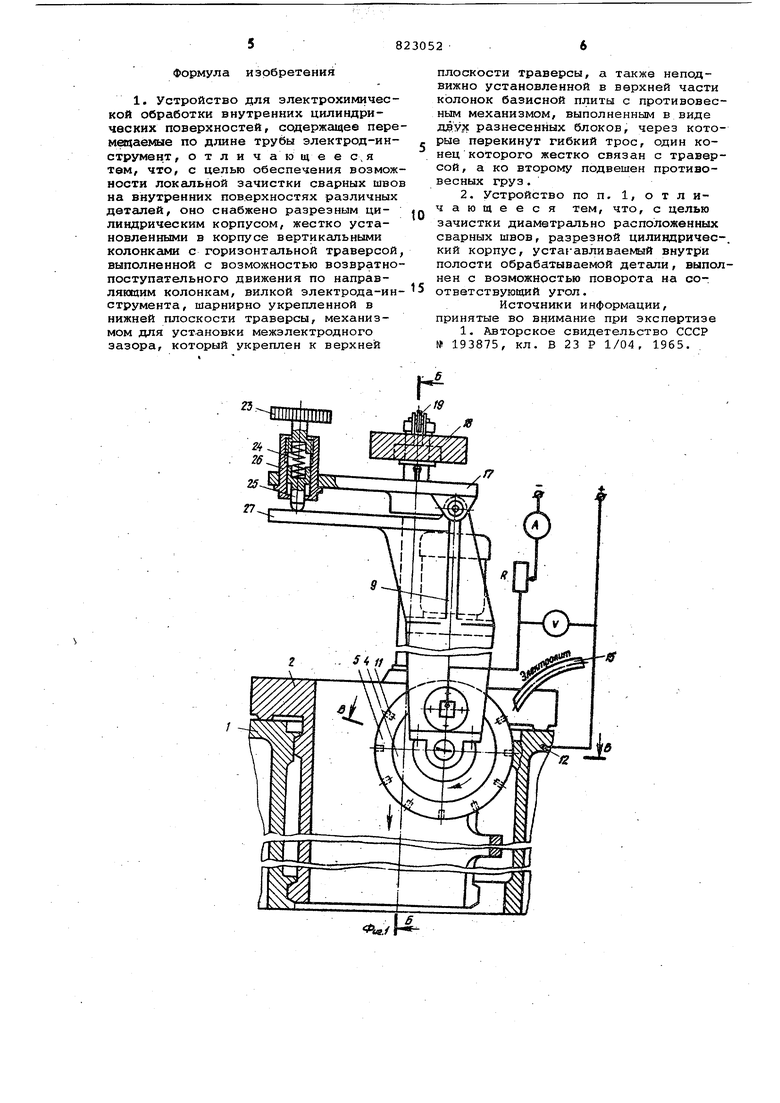

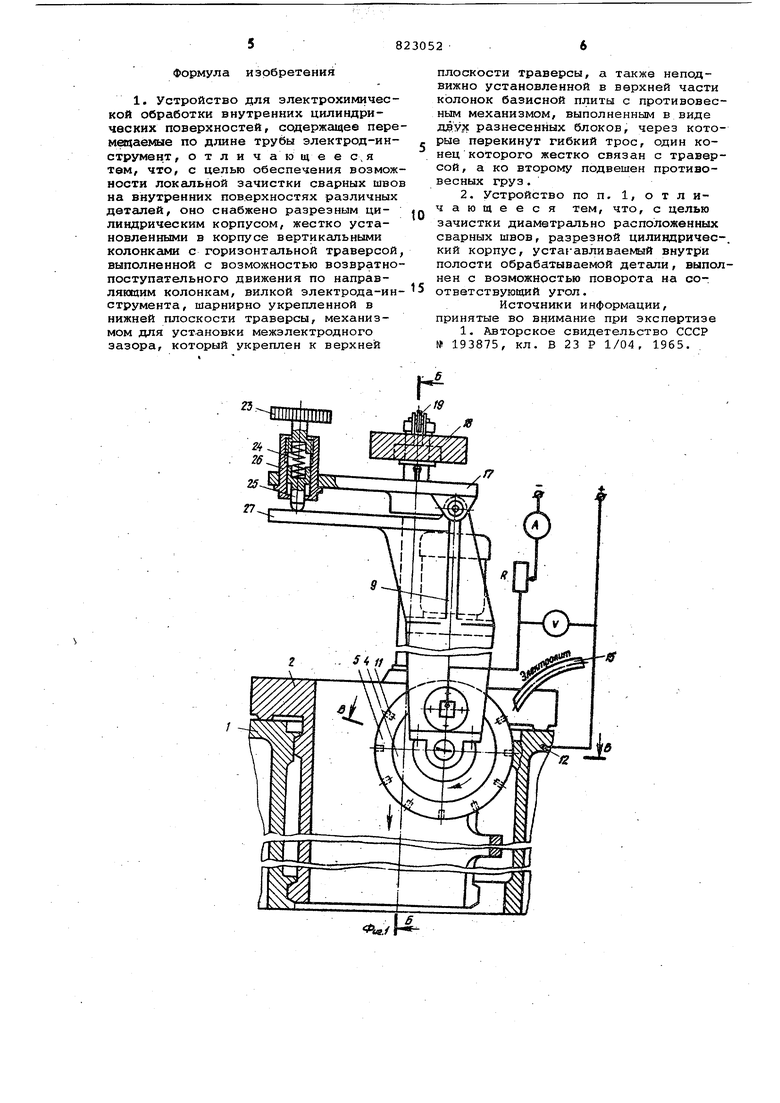

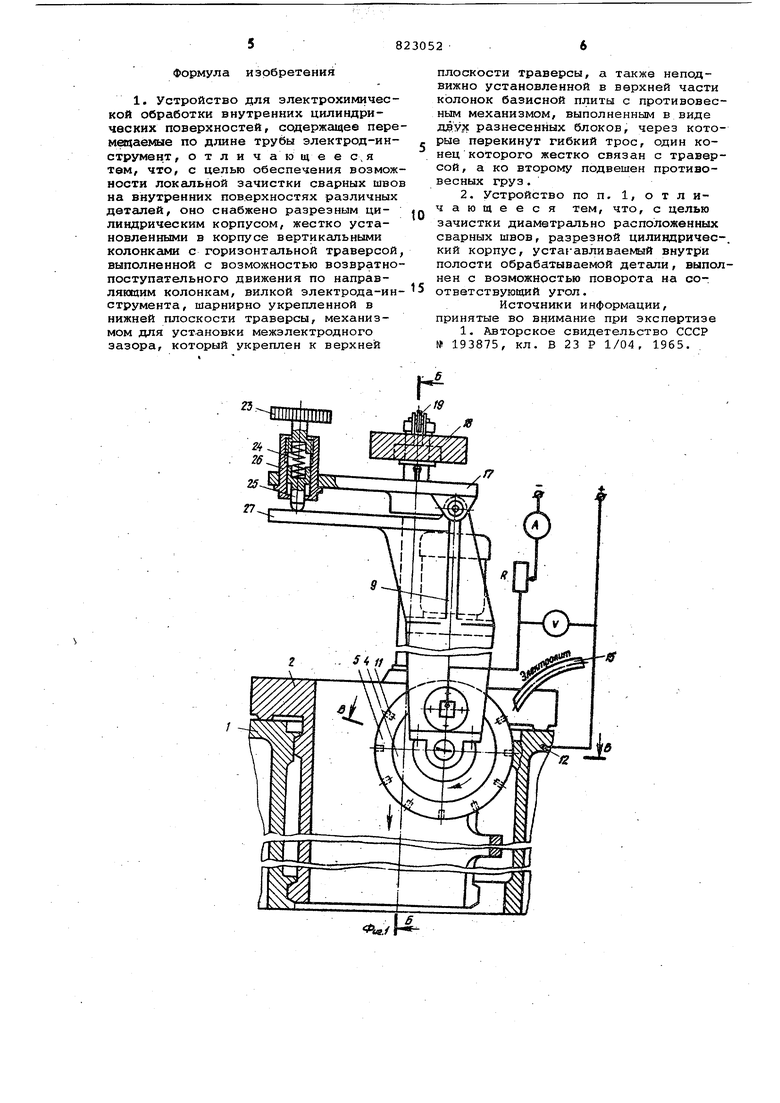

На фиг. 1 - схематически изображено устройство, вид сбоку на фиг. 25разрез Б-Б на фиг. 1 иа фиг. 3 поперечный разрез В-В на фиг. 1.

Устройство содержит сбазированный с возможностью проворота вокруг |своей продольной оси во внутренней

0 Д70ЛОСТИ обрабатываемой детгши 1 цииндрический корпус 2. В боковой стенке цилиндрического корпуса выв ран сквозной продольный паз 3, служащий для ввода электрода-инструмента 4 в зону обработки.

Электрод-инструмент 4 вьшолнен в виде диска из пористого токопроводящего материала с радиусом кривизны рабочей поверхности, равным половине диаметра внутреннего оврабатываемого отверстия. В боковые плоскости электрода-инструмента 4 заподлицо вмонтированы ограничительные диэлектрические кольца 5 с замкнутой кольцевой поверхностью.

По оси электрода-инструмента запрессована диэлектрическая втулка б. В отверстии диэлектрической втулки посредством шлицевого сопряжения неподвижно вмонтирован вал 7, который зафиксирован от осевого смещения посредством двух кольцевых буртиков 8, выполненных на корпусе цилиндрического вала и вмонтированных заподлицо с боковыми плоскостями диэлектрической втулки.

В нижней части вертикальной вилки 9 на подшипниках качения 10 посажены выходные концы вала. Для равномерного распределения электролита в межэлектродном промежутке по периферии рабочей поверхности электрода-инструмента выполнены поперечные сквозные пазы 11. Подключение источника питания к обрабатываемому изделию осуществляется зажимом 12, а к электроду-инструменту - посредством токосъёмника 13, подпружиненного цилиндрической пружиной 14 к боковой плоскости электрода-инструмента.

Для подачи электролита в рабочую зону устройство снабжено гибким шлангом 15 с соплом на выходном конце.

На верхнем торце разрезного корпуса неподвижно закреплены направляющие колонки 16, на которых подвижно установлена траверса 17,

На верхних концах колонок неподвижно закреплена базисная плита 18, на верхней плоскости которой неподвижно смонтирован противовесный механизм, выполненный в виде двух разнесенных друг от друга вертикально расположенных блоков 19.Один иэ блоков установлен у центрального сквозного отверстия базисной плиты, с второй блок - на горизонтальной подставке 20. Через блоки перекинут гибкий трос 21, один конец которого жестко связан с траверсой, а ко второму концу подвешен противовесный груз 22, который служит балансиром в процессе статистического равновесия электрода-инструмента.

На траверсе неподвижно смонтирован механизм для поддержания заданной величины межэлектродного зазора, выполненный в виде регулировочного винта 23, КОТОРЫЙ чер© поужину 24

и плунжер 25, установленных внутри втулки 26, контактирует с кронштейном 27 вилки электрода-инструмента. На кронштейне 28 вилки электрода-инструмента установлен электродвигатель 29, вал которого посредством муфты 30 промежуточного вала 31, ведущей 32 и ведомой 33 конических шестерен соединен с осью электрода-инструмента.

Устройство работает следующим образом.

После установки разрезного цилиндрического корпуса 2 во внутренней полости обрабатываемой детали 1 с гарантированным зазором между сварным швом и электродом-инструментом 4 последнему сообщают вращение от электродвигателя 29. Затем регулировочным винтом 23 осуществляют радиальную подачу электрода-инструмента .4 до установки необходимого межэлектродного зазора, после чего включают подачу электролита и источник питания.

Процесс электрохимической зачистки сварных швов вращающимся электродом-инструментов ведут в режиме: плотность тока 18-20 а/см, удельное давление электрода-инструмента 0,8-1 кг/см, скорость вращения электрода-инструмента от 5 до 25 м/с, давление электролита от 0,3 до 0,5 атмл

После окончания съема излишнего наплыва металла с вертикальных швов до необходимого заданного размера ограничительные диэлектрические кольца 5 при радиальной подаче входят в контакт с профилем обрабатываемого внутреннего цилиндрического отверстия, после чего начинает увеличиваться межэлектродный рабочий зазор между деталью и электродом-инструментом, в результате чего возрастает расход электролита и увеличивается рабочее давление электролита. С увеличением рабочего давления электролита противовесный механизм подвесной системы устройства начинает выходить из равновесия, и электрод-инструмент начинает плавно перемещаться вниз в вертикальной плоскости по образукздей цилиндра k новой зоне обработки, после чего цикл электрохимической зачистки вновь повторяется до тех пор, пока электрод-инструмент не достигнет нижнего основания внутреннего цилиндрического отверстия металлического изделия.

После снятия поверхностных слоев излишнего наплыва металла, например, с правого вертикального шва, цилиндрический корпус 2 поворачивают вокруг его продольной оси на leo® для зачистки левого вертикального шва, посла чего цикл повторяется по описанной выше технологической схеме.

Формула изобретения

23

плоскости траверсы, а также неподвижно установленной в верхней части колонок базисной плиты с противовесным механизмом, выполненным в виде двух разнесенных блоков, через которые перекинут гибкий трос, один конец которого жестко связан с траверсой, а ко второму подвешен противовесных груз.

Источники информации, принятые во внимание при экспертизе

./ 41 f9 2

Фи8.5

Авторы

Даты

1981-04-23—Публикация

1979-07-30—Подача