(54) СПОСОБ ДОВОДКИ ШАРИКОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для чистовой обработки шариков | 1982 |

|

SU1068268A1 |

| Устройство для доводки шариков | 1984 |

|

SU1175674A1 |

| СПОСОБ СФЕРОДОВОДКИ ШАРИКОВ | 2011 |

|

RU2479402C1 |

| Способ подачи абразивной пасты | 1978 |

|

SU753625A1 |

| Паста для абразивно-доводочной обработки металлических деталей | 1980 |

|

SU922130A1 |

| Способ доводки шариков | 1984 |

|

SU1144855A2 |

| Устройство для доводки шариков | 1977 |

|

SU645818A1 |

| Способ доводки шариков | 1986 |

|

SU1342698A1 |

| Способ доводки шариков | 1980 |

|

SU948627A1 |

| СПОСОБ ДОВОДКИ ШАРИКОВ "ТОМСКИЙ" | 1988 |

|

SU1665623A1 |

1

Изобретение относится к абразивной обработке и может быть использовано в подшипниковой промышленности на финиш-, ных операциях обработки шариков.

Известен способ доводки шариков, при котором их размещают в кольцевых канавках между двумя дисками, нижний из которых вращают с постоянной частотой, а усилие прижима к шарикам прикладывают от верхнего диска 1.

Однако известный способ не может обеспечить высокое качество обработки, поскольку не имеет возможности управления кинематикой, движения шариков и толщиной абразивной прослойки пасты в зоне контактирования обрабатываемых шариков с опорными поверхностями рабочих канавок.

Цель изобретения - повышение качества доводки шариков.

Указанная цель достигается тем, что в процессе доводки периодически прооизводят частичный выбег вращения нижнего диска, при этом время выбега и его периодичность выбирают соответственно из условий

t. (0,5-0,8)

Т То+ bill

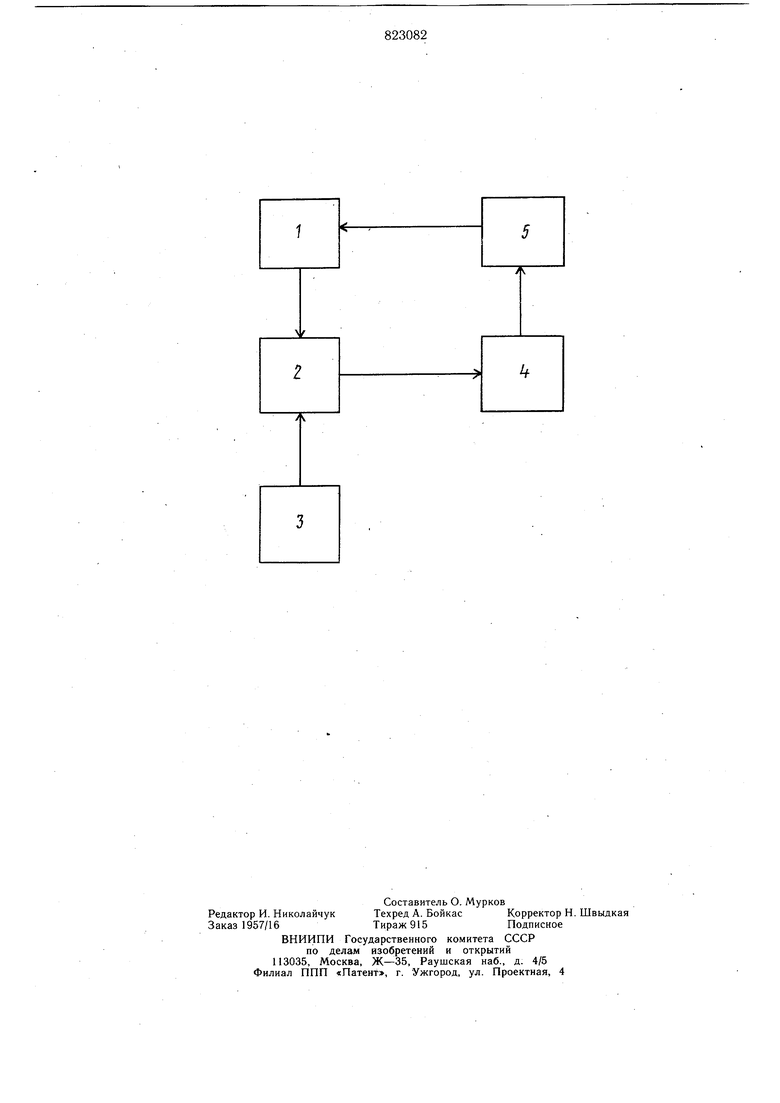

На чертеже изображена структурная схема устройства управления шарикодоводочным станком, при помощи которого осущест.вляется способ доводки шариков. Структурная схема содержит установленный на станке 1 датчик 2, преобразующий величину момента сил трения Мтр в рабочей зоне между шариками и канавками в пропорциональный ему электрический сигнал, блок 3 задания периодичности замеров величины момента сил трения , блок 4 управления длительностью вь1бега привода вращения нижнего диска, блок 5 управления приводом нижнего диска.

Выход блока 3 соединен со входом управления датчика 2, а выход последнего связан со входом блока 4, выход которого подключен ко входу блока 5.

Доводку шариков осущствляют следующим образом.

По команде от блока 3 при помощи датчика 2 производят замер М.рИ преобразование его величины в пропорциональный электрический сигнал, который подается на вход блока 4, определяюшего время выбега в соответствии с выражением (0,5-0,8)- , (1) АЛтр -момент инерции нижнего диска и планшайбы; -о круговая частота установившегося враш,ения нижнего диска; Мтр -момент сил трения между канавками дисков и шариками. В зависимости от требуемых выходных параметров обработки шариков при помощи блока 3 устанавливают периодичность выбегов врандения нижнего диска, значение которого на протяжении всего цикла обработки выбирают из условия (2) Т То + bt|, где TO -начальная периодичность выбега;Б -- коэффициент, учить ваюш.ий степень точности обработки шариков; t - суммарное время обработки до начала очередного выбега диска. По команде от блока 4 отключается привод вращения нижнего диска и по истечении установленного времени выбега tg выдается команда на включение привода вращения нижнего диска. Таким образом, доводку шариков производят при наложении на установившееся вращение нижнего диска периодических частичных выбегов, причем значение tg устанавливают автоматически в зависимости от величины Мтр. Это обусловлено большим изменением МурНа протяжении цикла доводки. При этом, чем больше , тем меньше tg. При режиме установившегося вращения нижнего диска между канавкой и шариками образуется граничный слой пасты определенной толшины, средняя величина которой в общем виде может быть охарактеризована следующим выражением h -коэффициент, зависящией от температуры и реологии пасты;. -скорость качения шариков; -усилие прижима шариков;

n 0,5--0,725; (0,18-0,04). .

Из выражения (3) следует, что толщина граничного слоя тем больш;е, чем меньше Р и больше V. В процессе доводки Р не изменяется, т. е. Р const, а изменяется при выбеге нижнего диска скорость качения шариков V. Таким образом, во время выбега толщина граничного слоя h, согласно выражению (3), уменьшается. В это время вступают в работу мелкие фракции абразивных зерен, размеры которых ранее.

-начальная периодичность выбега;

- коэффициент, учитывающий

g степень точности обработки шариков;

tt - суммарное время обработки до начала очередного выбега диска.

Источники информации, прийятые во внимание при экспертизе . Авторское свидетельство СССР 359135, кл. В 24 В 11/02, 1967. при установившемся вращении диска, были меньше или равны толщине h и практически не принимали участия в процессе микрорезания обрабатываемых поверхностей щариков. Таким образом, при выбеге вращения нижнего диска в «работу вступают мелкие фракции абразивных зерен, что повышает качество обработки. Частичный выбег обусловлен необходимостью сохранения некоторой величины граничного слоя пасты, так как в противном случае возможно возникновение поверхностных дефектов и прожогов. Кроме этого, в момент включения привода вращения нижнего диска после осуществления его частичного выбега, происходит резкое возрастание скорости вращения диска, что обеспечивает повышенное кратковременное проскальзывание шариков, которое способствует дополнительному развороту шариков в канавках и нанесению более равномерной сетки следов контакта при доводке. Таким образом, предлагаемое изобретение позволяет, повысить качество доводки шариков. Формула изобретения Способ доводки шариков, при котором их размещают в кольцевых канавках между двумя дисками, нижний из которых вращают, отличающийся тем, что, с целью повышения качества обработки, в процессе доводки периодически производят частичньш выбег вращения нижнего диска путем кратковременного выключения привода этого диска, при этом время выбега устанавливают в соответствии с выражением ig (0,5-0,8) i -момент инерции нижнего диска и планшайбы; -круговая частота установившегося вращения нижнего диска; -момент сил трения между канавками дисков и обрабаты ваемыми шариками, а периодичность выбегов вращения нижнего диска на протяжении всегю цикла обработки выбирают из условия Т То -f bt2.

Авторы

Даты

1981-04-23—Публикация

1979-03-16—Подача