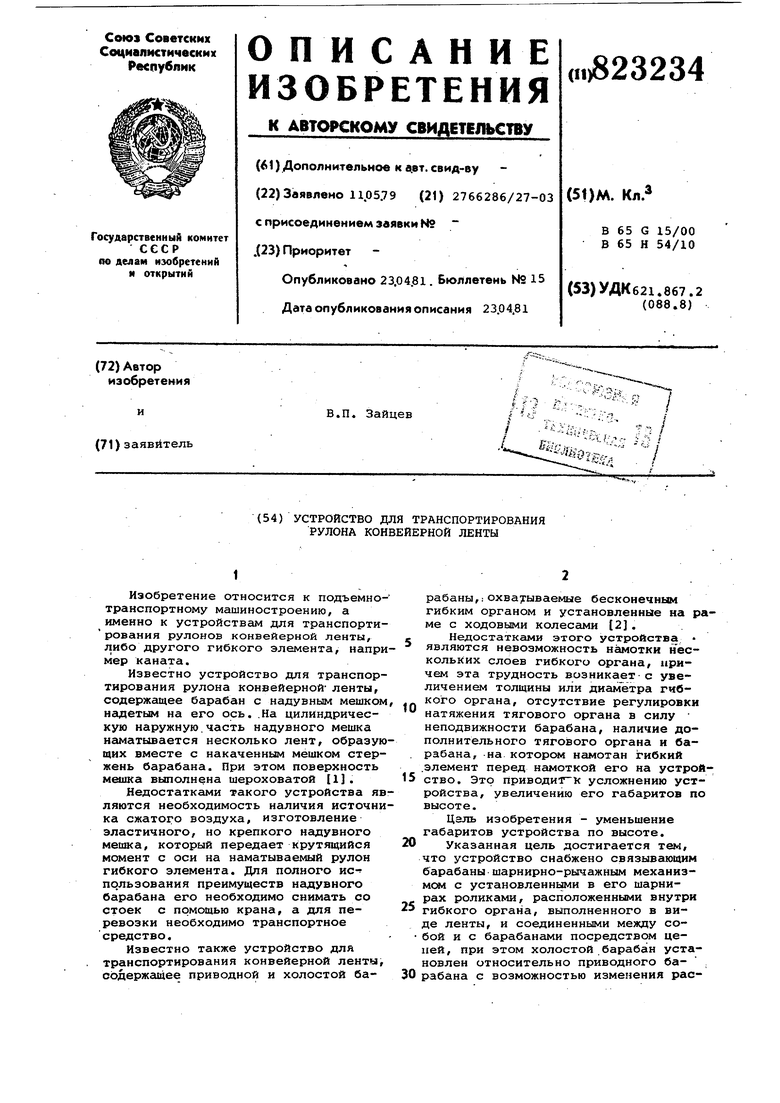

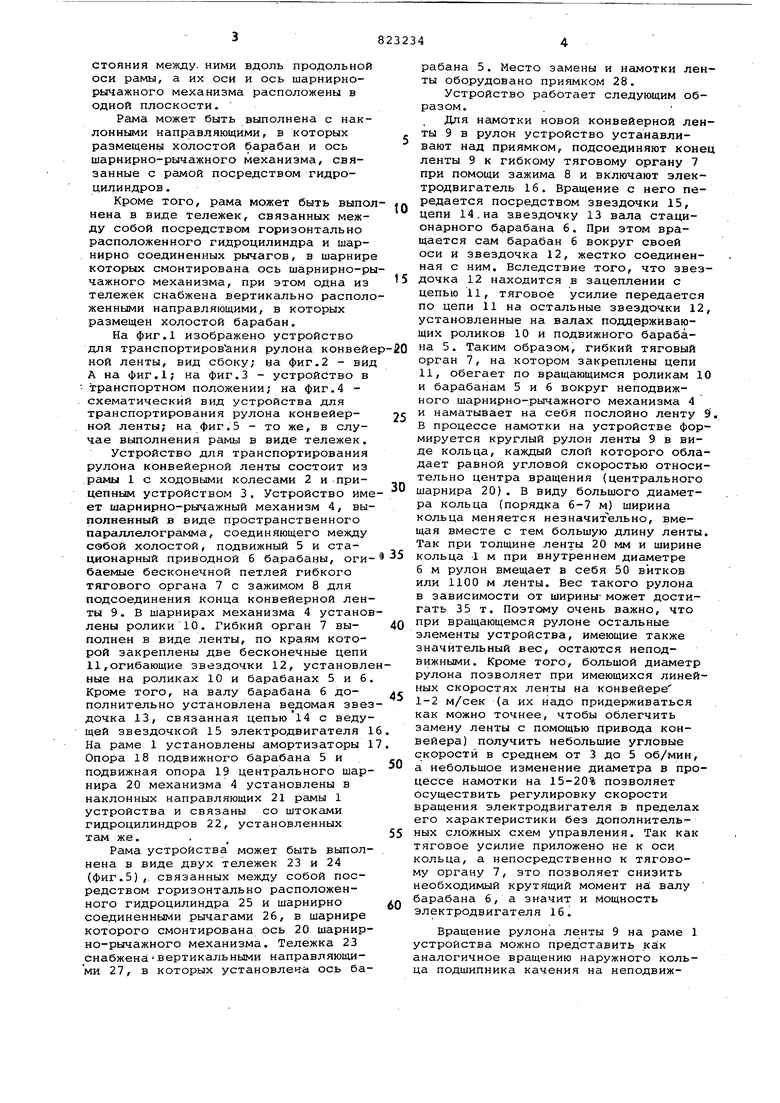

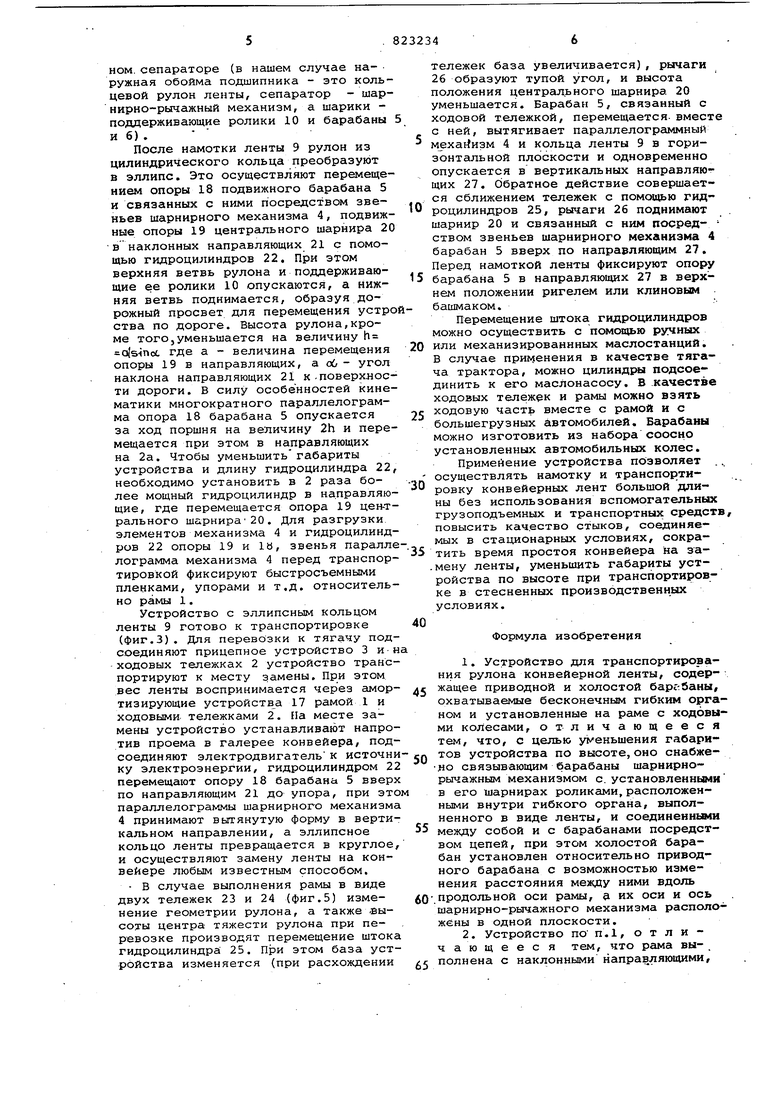

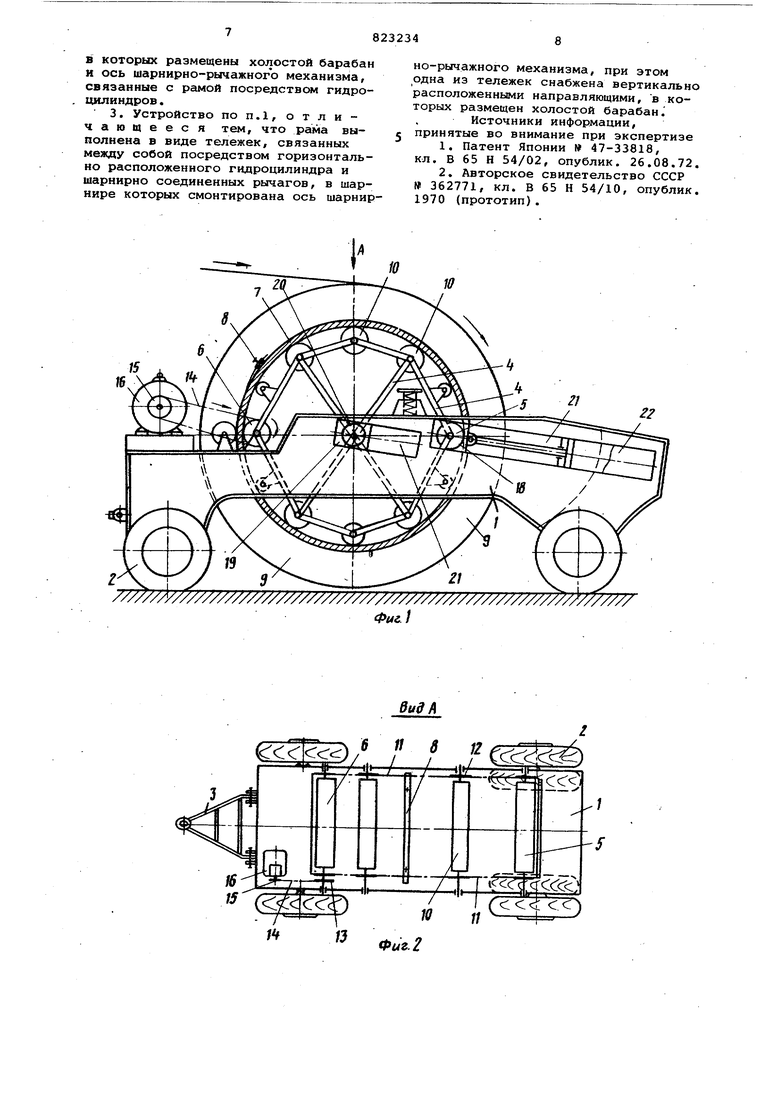

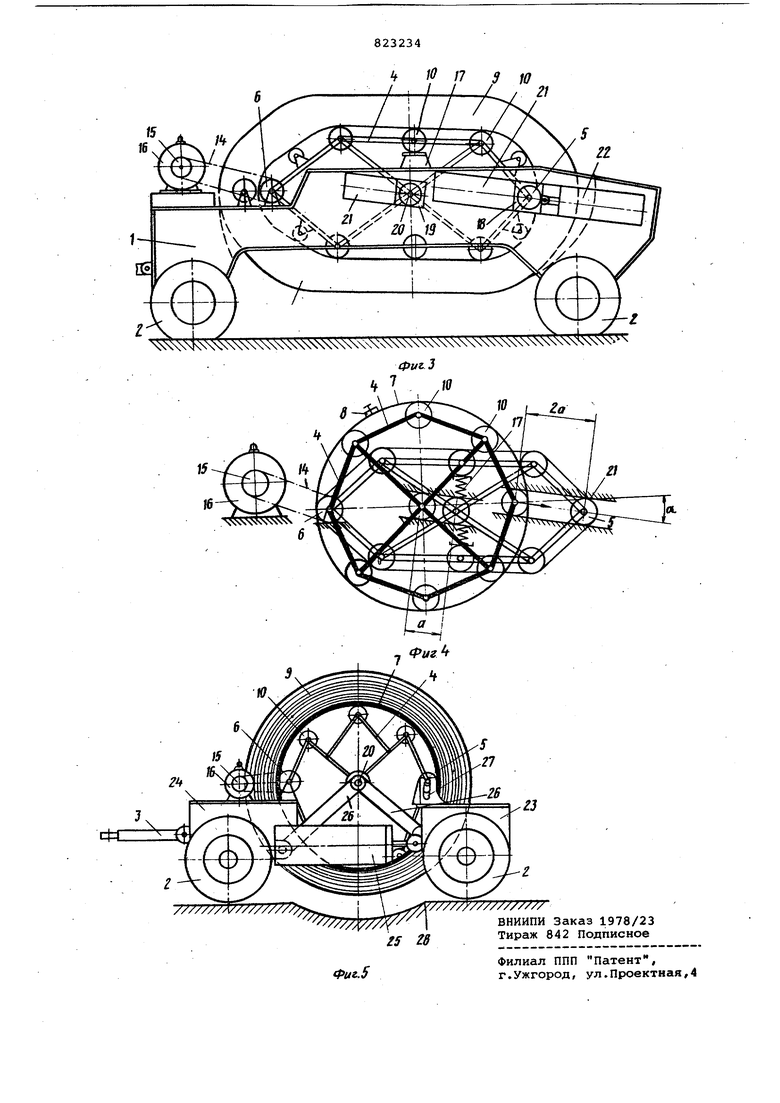

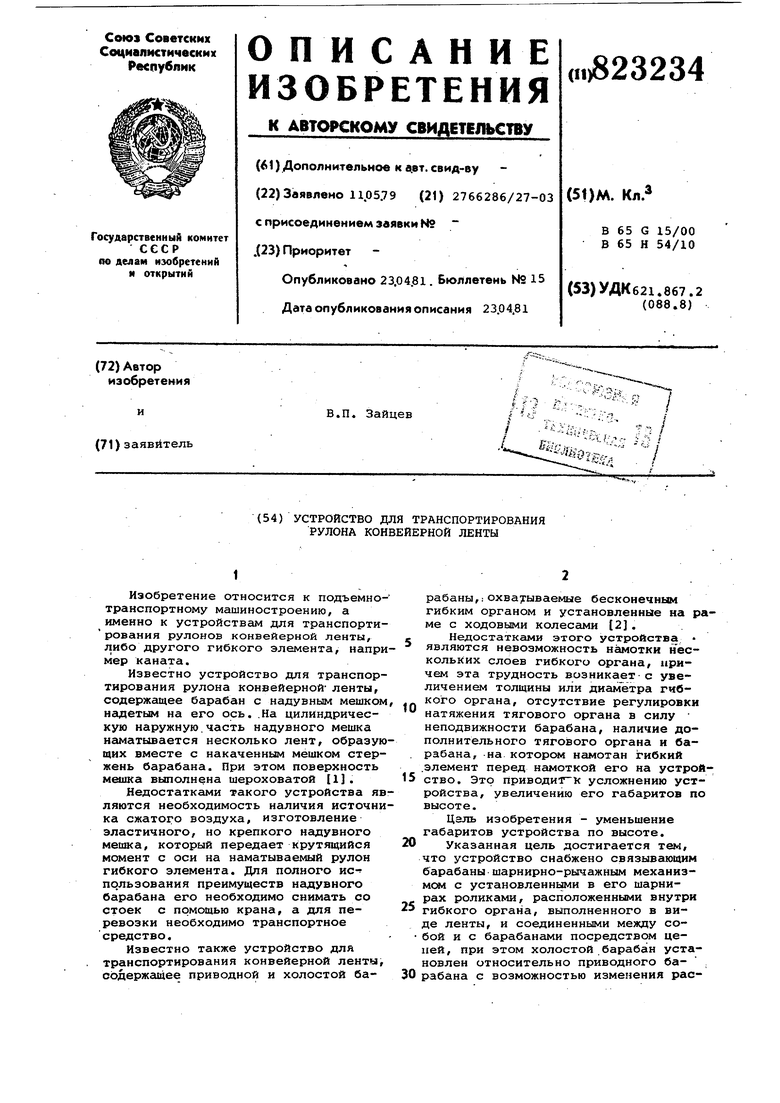

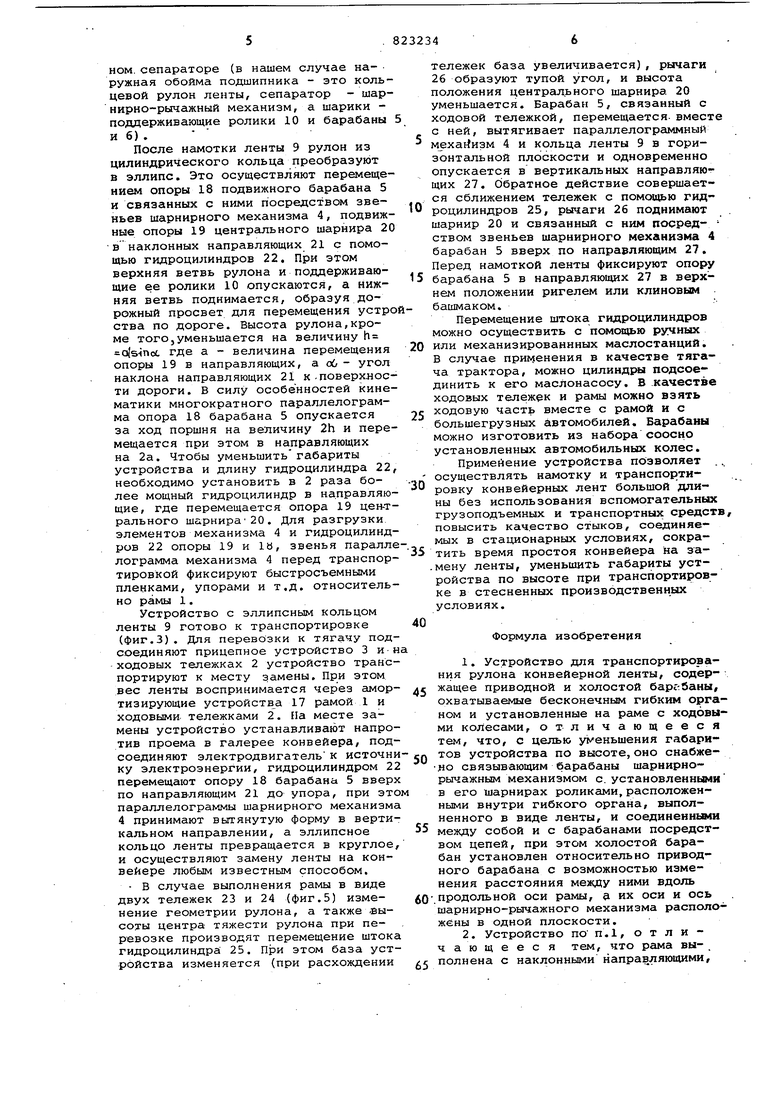

стояния между, ними вдоль продольной оси рамы, а их оси и ось шарнирыорычажного механизма расположены в одной плоскости. Рама может быть выполнена с наклонными направляющими, в которых размещены холостой барабан и ось шарнирно-рычажного механизма, связанные с рамой посредством гидроцилиндров. Кроме того, рама может быть выпо нена в виде тележек, связанных между собой посредством горизонтально расположенного гидроцилиндра и шарнирно соединенных рычагов, в шарнир которых смонтирована ось шарнирно-р чажного механизма, при этом одна из тележек снабжена вертикально распол женными направляющими, в которых размещен холостой барабан. На фиг.1 изображено устройство для транспортирования рулона конвей ной ленты, вид сбоку; иа фиг.2 - вид А на фиг.1; на фиг.З - устройство в транспортном положении; на фиг,4 схематический вид устройства для транспортирования рулона конвейерной ленты; на фиг.З - то же, в случае выполнения рамы в виде тележек. Устройство для транспортирования рулона конвейерной ленты состоит из рамы 1 с ходовыми колесами 2 и прицепным устройством 3. Устройство име ет шарнирно-рычажный механизм 4, выполненный в виде пространственного параллелограмма, соединяющего между собой холостой, подвижный 5 и стационарный приводной б барабаны, оги баемые бесконечной петлей гибкого тягового органа 7 с зажимом 8 для подсоединения конца конвейерной ленты 9. В шарнирах механизма 4 установ лены ролики 10. Гибкий орган 7 выполнен в виде ленты, по краям которой закреплены две бесконечные цепи 11,огибающие звездочки 12, установле ные на роликах 10 и барабанах 5 и 6 Кроме того, на валу барабана 6 дополнительно установлена ведомая зве дочка 13, связанная цепью 14 с ведущей звездочкой 15 электродвигателя На раме 1 установлены амортизаторы Опора 18 подвижного барабана 5 и подвижная опора 19 центрального шарнира 20 механизма 4 установлены в наклонных направляющих 21 рамы 1 устройства и связаны со штоками гидроцилиндров 22, установленных там же. Рама устройства может быть выполнена в виде двух тележек 23 и 24 (фиг.З), связанных между собой посредством горизонтально расположенного гидроцилиндра 23 и шарнирно соединенными рычагами 26, в шарнире которого смонтирована ось 20 шарнирно-рычажного механизма. Тележка 23 снабженавертикальными направляющими 27, в которых установлена ось барабана 3. Место замены и намотки ленты оборудовано приямком 28. Устройство работает следующим образом. Для намотки новой конвейерной ленты 9 в рулон устройство устанавливают над приямком, подсоединяют конец ленты 9 к гибкому тяговому органу 7 при помощи зажима 8 и включают электродвигатель 16. Вращение с него передается посредством звездочки 15, цепи 14.на звездочку 13 вала стационарного барабана 6. При этом вращается сам барабан 6 вокруг своей оси и звездочка 12, жестко соединенная с ним. Вследствие того, что звездочка 12 находится в зацеплении с цепью 11, тяговое усилие передается по цепи 11 на остальные звездочки 12, установленные на валах поддерживающих роликов 10 и подвижного барабана 5. Таким образом, гибкий тяговый орган 7, на котором закреплены цепи 11, обегает по вращающимся роликам 10 и барабанам 5 и 6 вокруг неподвижного шарнирно-рычажного механизма 4 и наматывает на себя послойно ленту З, В процессе намотки на устройстве формируется круглый рулон ленты 9 в виде кольца, каждый слой которого обладает равной угловой скоростью относительно центра вращения (центрального шарнира 20). В виду большого диаметра кольца (порядка 6-7 м) ширина кольца меняется незначительно, вмещая вместе с тем большую длину ленты. Так при толщине ленты 20 мм и ширине кольца 1 м при внутреннем диаметре 6 м рулон вмещает в себя 50 витков или 1100 м ленты. Вес такого рулона в зависимости от ширины- может достигать 35 т. Поэтс 1у очень важно, что при вращающемся рулоне остальные элементы устройства, имеющие также значительный вес, остаются неподвижными. Кроме того, большой диаметр рулона позволяет при имеющихся линейных скоростях ленты на конвейере 1-2 м/сек (а их надо придерживаться как можно точнее, чтобы облегчить замену ленты с помощью привода конвейера) получить небольшие угловые скорости в среднем от 3 до 5 об/мин, а небольшое изменение диаметра в процессе намотки на 15-20% позволяет осуществить регулировку скорости вращения электродвигателя в пределах его характеристики без дополнительных сложных схем управления. Так как тяговое усилие приложено не к оси кольца, а непосредственно к тяговому органу 7, это позволяет снизить необходимый крутящий момент на: валу барабана 6, а значит и Мощность электродвигателя 16. Вращение рулона ленты 9 на раме 1 устройства можно представить как аналогичное вращению наружного кольца подшипника качения на неподвижном. сепараторе (в нашем случае на- ружная обойма подшипника - это кольцевой рулон ленты, сепаратор - шарнирно-рычажный механизм, а шарики поддерживающие ролики 10 и барабаны и 6) . После намотки ленты 9 рулон из цилиндрического кольца преобразуют в эллипс. Это осуществляют перемещением опоры 18 подвижного барабана 5 и связанных с ними посредством звеньев шарнирного механизма 4, подвижные опоры 19 центрального шарнира 20 в наклонных направляющих 21 с помощью гидроцилиндров 22, При этом верхняя ветвь рулона и поддерживающие ее ролики 10 опускаются, а нижняя ветвь поднимается, образуя дорожный просвет для перемещения устро ства по дороге. Высота рулона,кроме того,уменьшаетея на величину h a sinoc где а - величина перемещения опоры 19 в направляющих, а об - угол наклона направляющих 21 к .поверхности дороги. В силу особенностей кинематики многократного параллелограмма опора 18 барабана 5 опускается за ход поршня на величину 2h и перемещается при этом в направляющих на 2а. Чтобы уменьшитьгабариты устройства и длину гидроцилиндра 22, необходимо установить в 2 раза более мощный гидроцилиндр в направляющие, где перемещается опора 19 цен-трального шарнира20. Для разгрузки элементов механизма 4 и гидроцилиндров 22 опоры 19 и 1Ь, звенья паралле лограмма механизма 4 перед транспортировкой фиксируют быстросъемными пленками, упорами и т.д. относительно рамы 1. Устройство с эллипсным кольцом ленты 9 готово к транспортировке (фиг.З). Для перевозки к тягачу подсоединяют прицепное устройство 3 и н ходовых тележках 2 устройство транспортируют к месту замены. При этом вес ленты воспри 1имается через амортизирующие устройства 17 рамой 1 и ходовыми тележками 2. На месте замены устройство устанавливают напротив проема в галерее конвейера, подсоединяют электродвигатель к источни ку электроэнергии, гидроцилиндром 22 перемещают опору 18 барабана 5 вверх по направляющим 21 до упора, при это параллелограммы шарнирного механизма 4 принимают вытянутую форму в вертикальном направлении, а эллипсное кольцо ленты превращается в круглое/ и осуществляют замену ленты на конвейере любым известным способом. В случае выполнения рамы в влде двух тележек 23 и 24 {фиг.5) изменение геометрии рулона, а также -высоты центра тяжести рулона при перевозке производят перемещение штока гидроцилиндра 25. При этом база устройства изменяется (при расхождении тележек база увеличивается), рычаги 26 образуют тупой угол, и высота положения центрального шарнира. 20 уменьшается. Барабан 5, связанный с ходовой тележкой, перемещается, вместе с ней, вытягивает параллелограммный 4 и кольца ленты 9 в горизонтальной плоскости и одновременно опускается в вертикальных направляю щих 27. Обратное действие совершается сближением тележек с помощью гидроцилиндров 25, рычаги 26 поднимают шарнир 20 и связанный с ним посредством звеньев шарнирного механизма 4 барабан 5 вверх по направляющим 27. Перед намоткой ленты фиксируют опору барабана 5 в направляющих 27 в верхнем положении ригелем или клиновым башмаком. Перемещение штока гидроцилиндров можно осуществить с помощью ручных или механизированнных маслостанций. В случае применения в качестве тягача трактора, можно цилиндры подсоединить к его маслонасосу, В .качестве ходовых тележек и рамы можно взять ходовую вместе с рамой и с большегрузных автомобилей. Барабаны можно изготовить из набора соосно установленных автомобильных колес. Примейение устройства позволяет осуществлять Нс1мотку и транспортировку конвейерных лент большой длины без использования вспомогательных грузоподъемных и транспортных средств, повысить кач.ество стыков, соединяемых в стационарных условиях, сократить время простоя конвейера йа замену ленты, уменьшить габариты устройства по высоте при транспортировке в стесненных производственных условиях. Формула изобретения 1.Устройство для транспортирования рулона конвейерной ленты, содержащее приводной и холостой барс-баны, охватываемые бесконечным гибким органом и установленные на раме с ходовыми колесами, отличающееся тем, что, с целью уменьшения габаритов устройства по высоте, оно снабжено связывающим барабаны шарнирнорычажным механизмом с. установленными в его шарнирах роликами, расположенными внутри гибкого органа, выполненного в виде ленты, и соединенными между собой и с барабанами посредством цепей, при этом холостой барабан установлен относительно приводного барабана с возможностью изменения расстояния между ними вдоль продольной оси рамы, а их оси и ось шарнирно-рычажного механизма расположены в одной плоскости. 2.Устройство по п. 1/ отличающееся тем, что рама вы-. полнена с наклонными направляющими.

В которых размещены холостой барабан и ось шарнирно-рычажного механизма, связанные с рамой посредством гидроцилиндров .

3. Устройство по п.1, отличающееся тем, что рама выполнена в виде тележек, связанных между собой посредством горизонтально расположенного гидроцилиндра и шарнирно соединенных рычагов, в шарнире которых смонтирована ось шарнирно-рычажного механизма, при этом одна из тележек снабжена вертикально расположенными направляющими, в которых размещен холостой барабан.

Источники информации, принятые во внимание при экспертизе

1.Патент Японии 47-33818,

кл. В 65 Н 54/02, опублик. 26.08.72.

2.Авторское свидетельство СССР

362771, кл. В 65 Н 54/10, опублик. 1970 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для замены ленты на конвейере | 1980 |

|

SU939342A1 |

| Устройство для транспортировки конвейерной ленты | 1979 |

|

SU870268A1 |

| КОНВЕЙЕРНЫЙ ПИТАТЕЛЬ АРТИЛЛЕРИЙСКОГО АВТОМАТА КОРАБЕЛЬНОЙ АРТИЛЛЕРИЙСКОЙ УСТАНОВКИ | 2018 |

|

RU2694485C1 |

| Устройство для замены ленты на конвейере | 1978 |

|

SU941251A1 |

| Крутонаклонный ленточный конвейер | 1985 |

|

SU1305066A1 |

| Устройство для предотвращения просыпеобразования под лентой конвейера | 1986 |

|

SU1364572A1 |

| Телескопический ленточный конвейер | 1976 |

|

SU745796A1 |

| Промежуточный привод ленточного конвейера | 1985 |

|

SU1288130A1 |

| КРУТОНАКЛОННЫЙ КОНВЕЙЕР | 2004 |

|

RU2277504C1 |

| Устройство для намотки полосового материала | 1980 |

|

SU990366A1 |

..--

)////////////////////////////////// ///// /////////// / / // /

/

Фиг. 2

Авторы

Даты

1981-04-23—Публикация

1979-05-11—Подача