(54) УСТРОЙСТВО для ТРАНСПОРТИРОВКИ КОНВЕЙЕРНОЙ ЛЕНТЫ

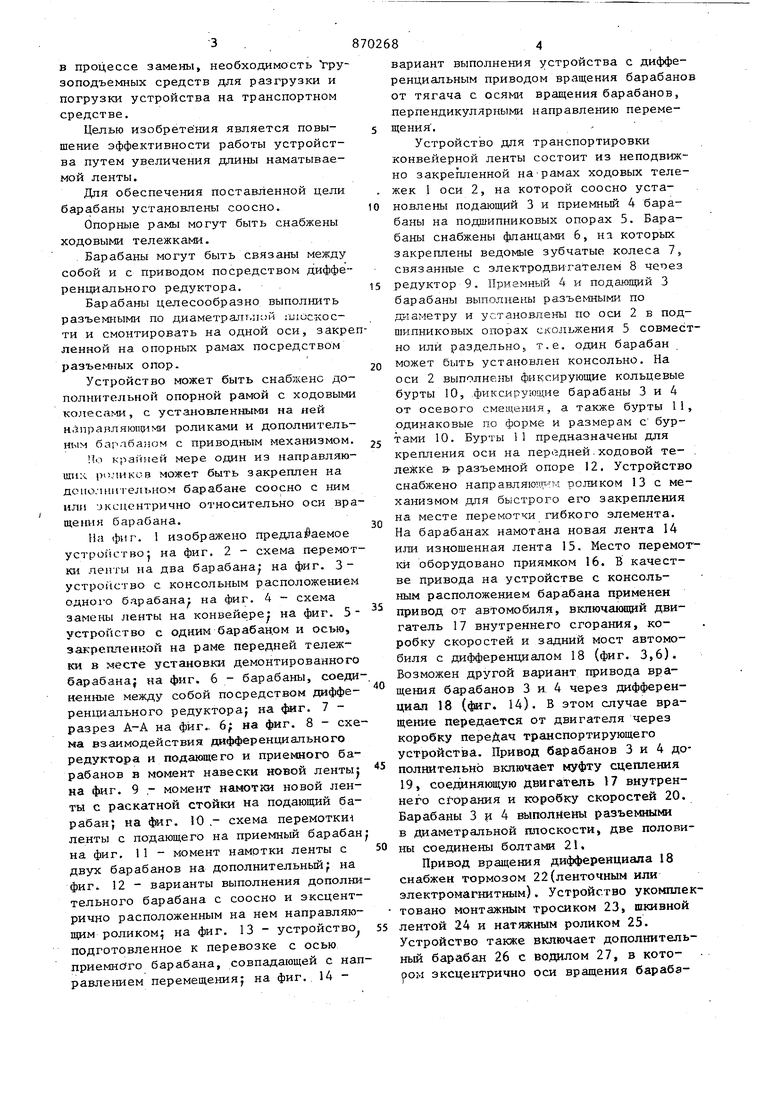

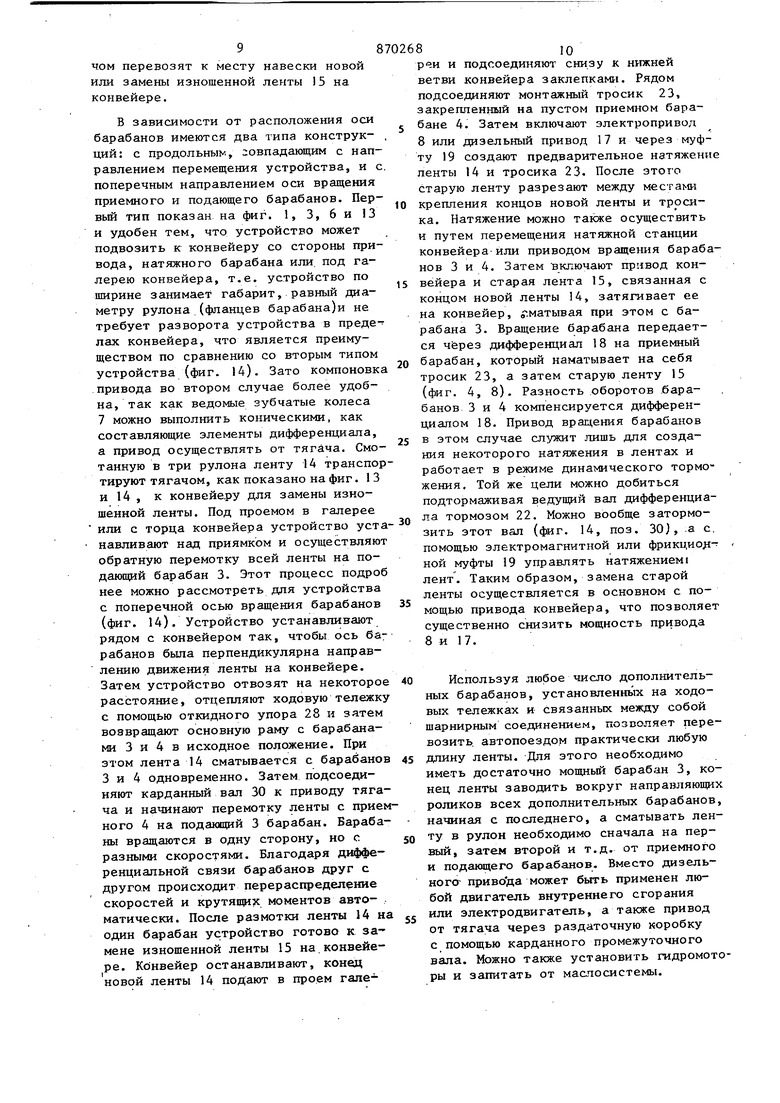

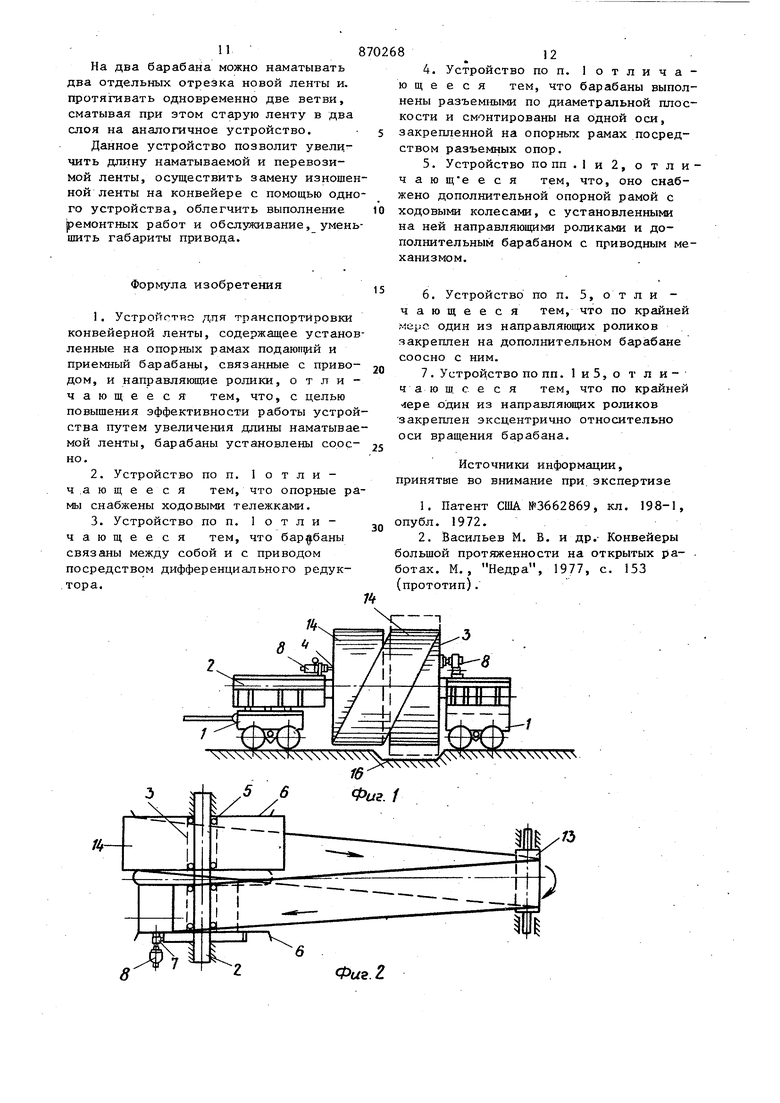

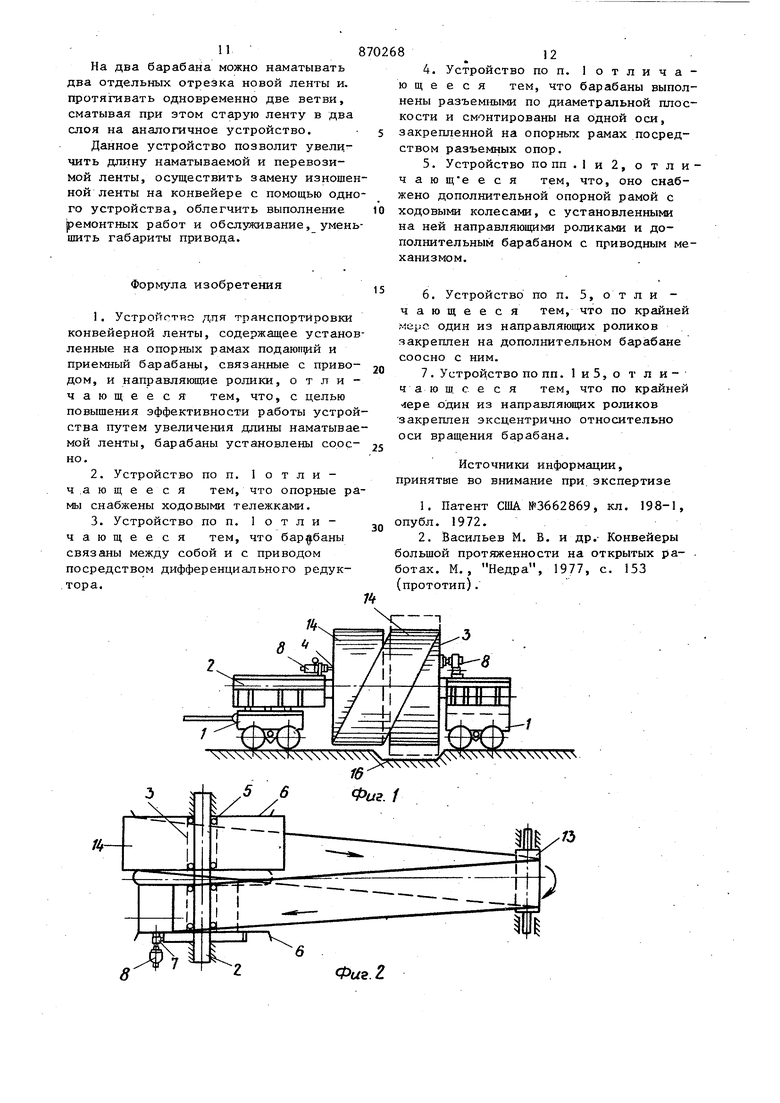

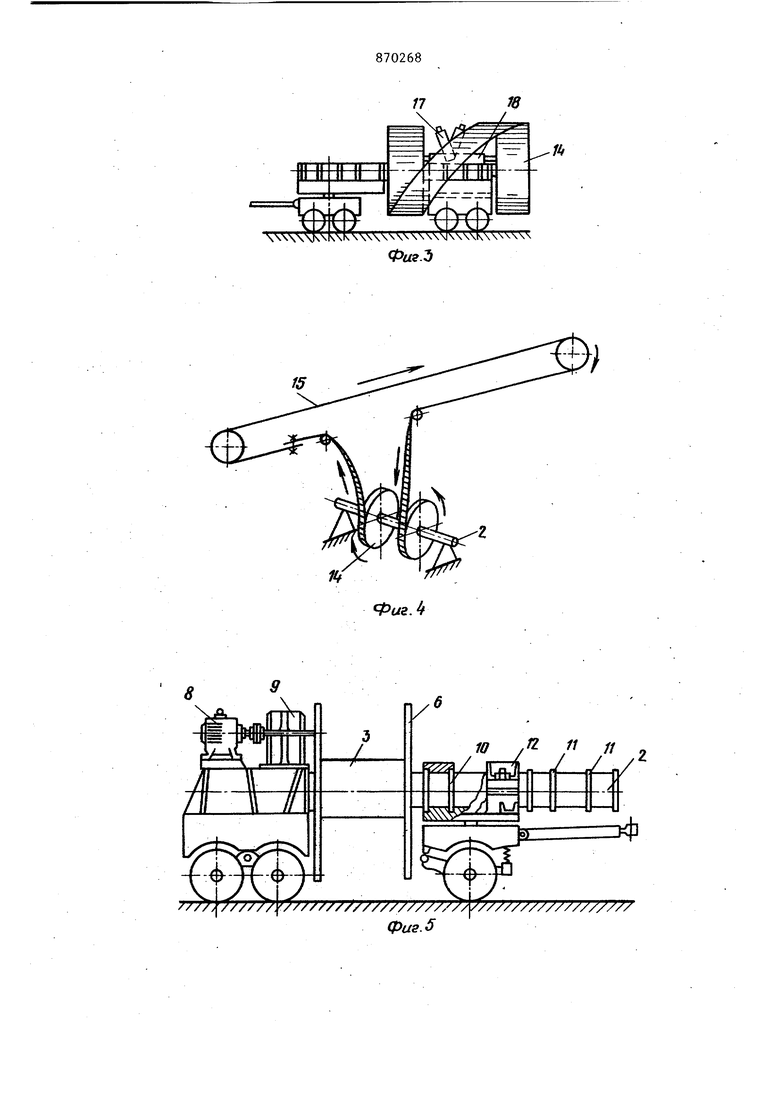

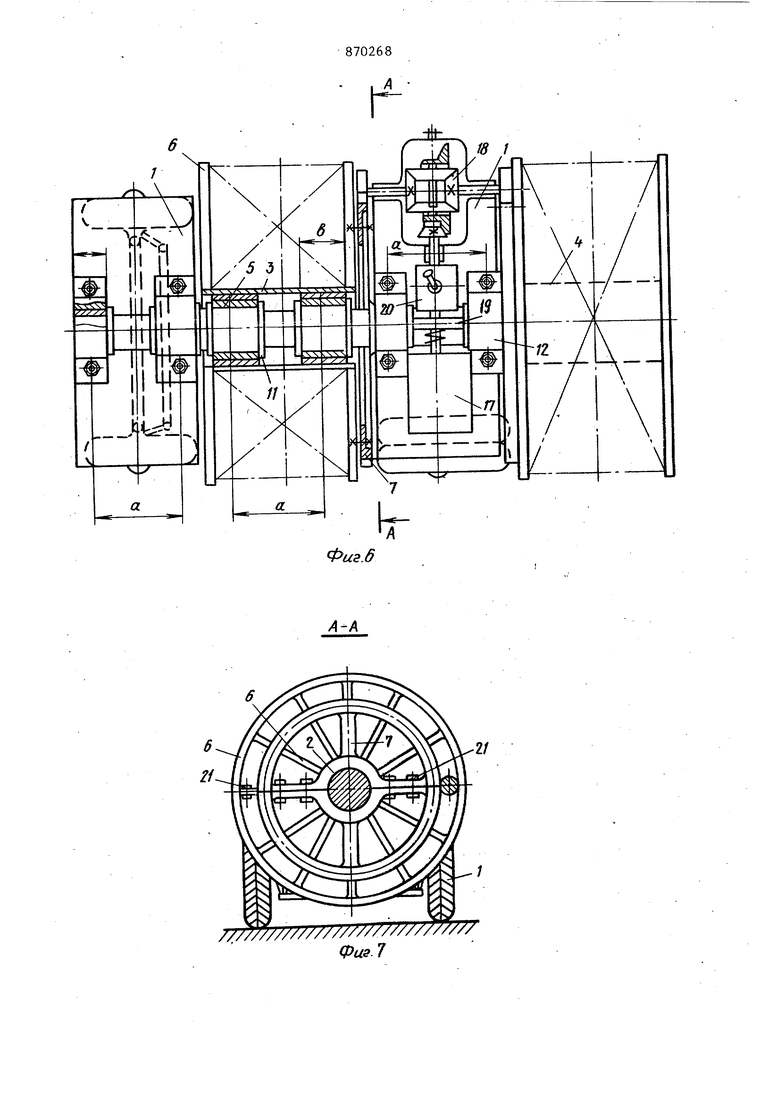

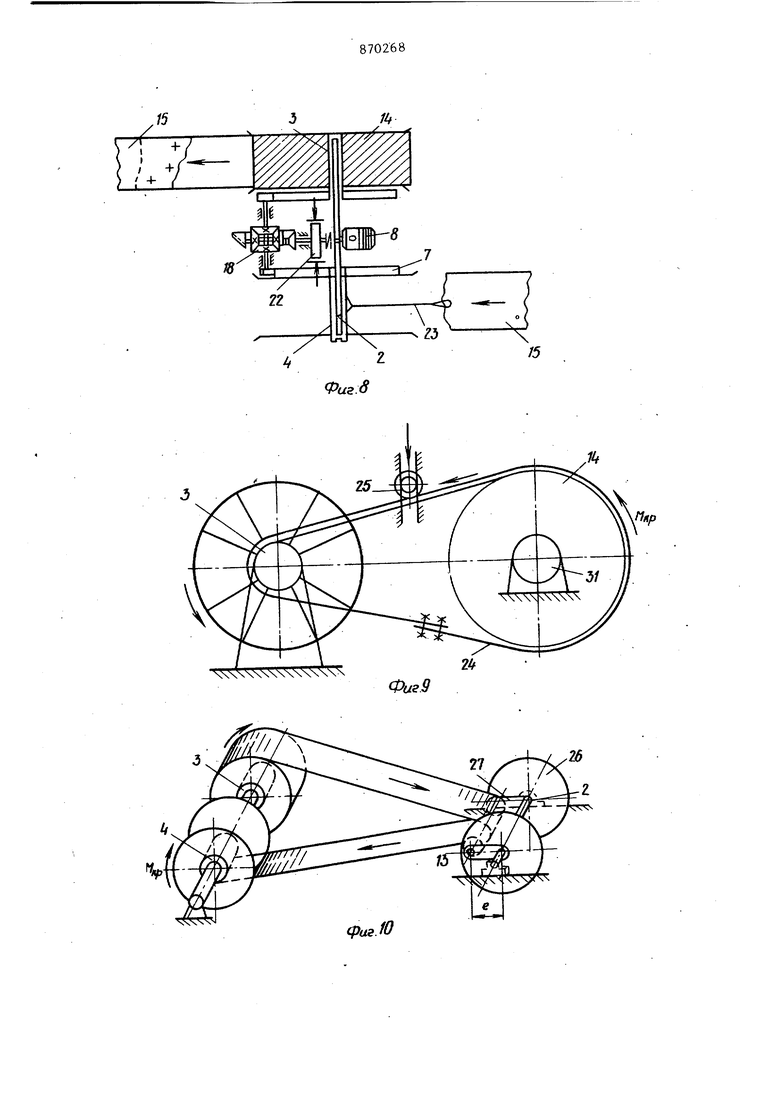

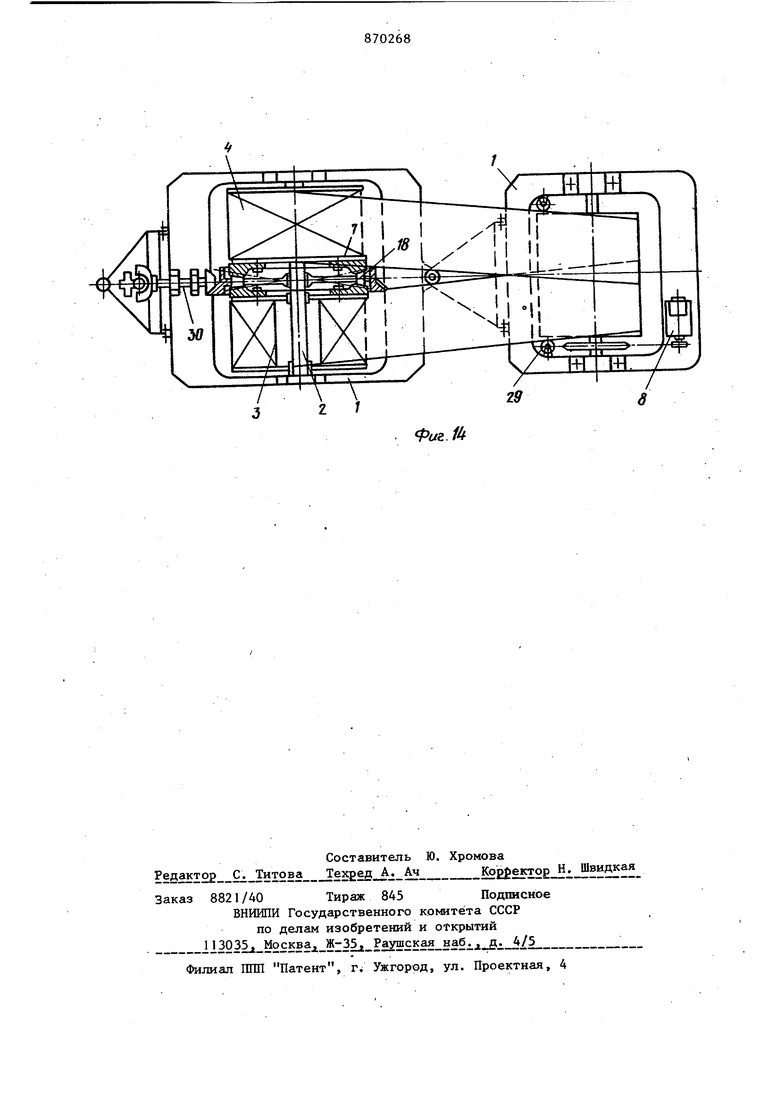

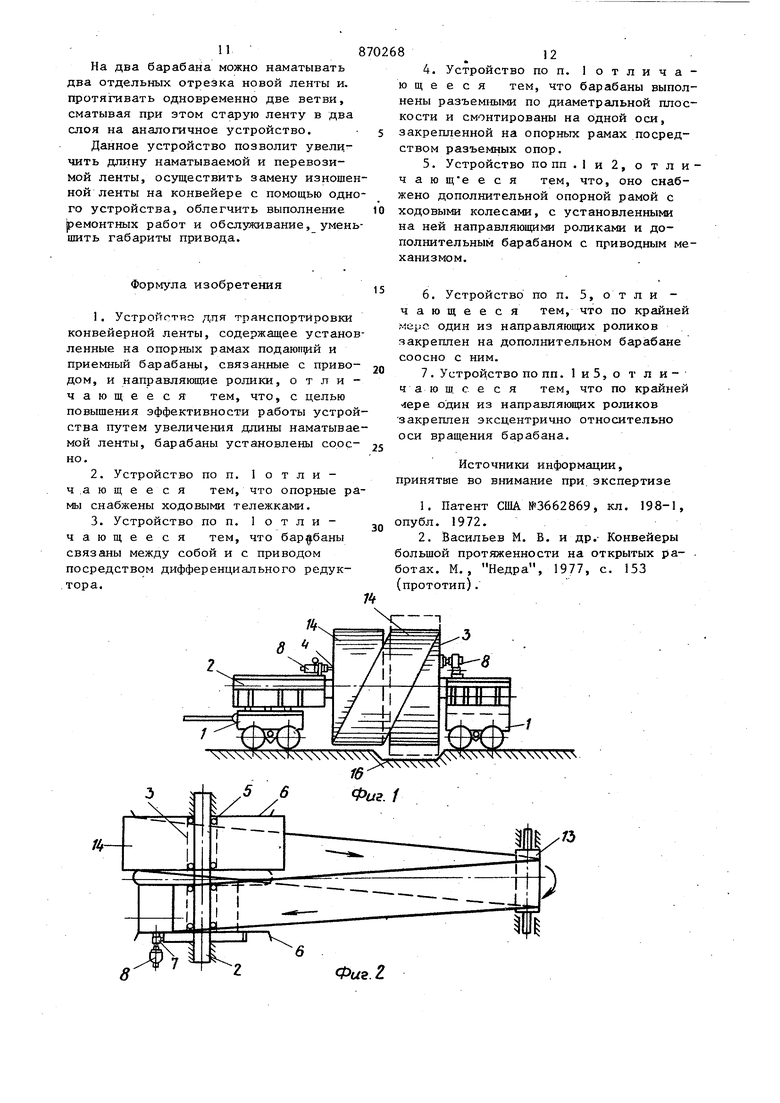

11зобретение относится к подъемно транспортному машиностроению, а именно к устройствам, используемым для на мотки и транспортировки ленты при ее замене на конвейерах. Устройство может быть использовано для намотки и транспортировки любого гибкого элемен та, например каната, кабеля. Известно устройство для намотки и транспортировки конвейерной ленты, содержащее два барабана, смонтированных в ..одшишшковых опорах, установле ных на жесткой раме р. Барабаны снаб жены фланцами для направления ленты при ее намотке, а на раме закреплены два направляющих ролика. Недостатками этого устройства являются необходимость установки двух направляющих ленту роликов, создающих большой угол охвата приемного барабана новой лентой в процессе замены, и отсутствие у параллельно уст ановленных друг против друга барабанов собственного привода вращения. Установка устройства возможна только над конвейером или под ним, т.е. между прнводным и натяжным барабанами, что снижает эффективность работы устройст-. ва. Кроме того, для замены лент на подземных конвейерах устройство не везде пригодно: так как при монтаже необходимо использовать грузоподъемные средства и транспорт. Известно также устройство дпя транспортировки конвейерной ленты,. содержащее установленные на опорных рамах подающий и приемный барабаны, связанные с приводом, и направляющие ролики 2i. Недостатком устройства является необходимость в транспортных средствах значительной грузоподъемности дпя перевозки устройств с лентой, малая емкость барабанов, большая мощность привода вращения барабанов для создания натяжения ленты в процессе замены, необходимость грузоподъемных средств для создания натяжения ленты 3 . , в процессе замены, необходимость грузоподъемных средств для разгрузки и погрузки устройства на транспортном средстве. Целью изобретения является повышение эффективности работы устройства путем увеличения длины наматываемой ленты. Для обеспечения поставленной цели барабаны установлены соосно. Опорные рамы могут быть снабжены ходовыми тележками. Барабаны могут быть связаны между собой и с приводом посредством дифференциального редуктора. Барабаны целесообразно выполнить разъемными по диаметралт.пой IUIOCKOCти и смонтировать на одной оси, закре ленной на опорных рамах посредством разъежгых опор. Устройство может быть снабжено дополнительной опорной с ходовыми к:oлeca -lи, с установленнь ми на ней напра ляю1Щ1ми роликами и дополнительным барабаном с приводшзм механизмом. По крайней мере один из направляюшил роликов может быть закреплен на дополнительном барабане соосно с ним или эксцентрично относительно оси вра щения барабана. На фиг. 1 изображено предлагаемое ycTpoiiCTBoj на фиг. 2 - схема перемот ки ленты на два барабана на фиг. 3 устройство с консольным расположением одно1о барабана на фиг. 4 - схема замены ленты на конвейере: на фиг. 5 устройство с одним барабаном и осью, закрепленнои на раме передней тележки 8 месте установки демонтированного барабана; на фиг. 6 - барабаны, соеди ненные между собой посредством дифференциального редуктора; на фиг. 7 разрез А-А на фиг.. 6; на фиг. 8 - схе ма взаимодействия дифференциального редуктора и подаювдего и приемного барабанов в мом.ент навески новой ленты на фиг. 9 - момент нa ютгaI новой ленты с раскатной стойки на подающий барабан; на г. 10 .- схема перемотки1 ленты с подающего на приемный барабан на фиг. 11 - момент намотки ленты с двух барабанов на дополнительный; на фиг. 12 - варианты выполнения дополни тельного барабана с соосно и эксцентрично расположенным на нем направляющим роликом; на фиг. 13 - устройство подготовленное к перевозке с осью приемного барабана, совпадающей с нап равлеьшем перемещения; на фиг. 14 8вариант выполнения устройства с дифференциальным приводом вращения барабанов от тягача с осями вращения барабанов, перпендикулярными направлению перемещения. Устройство для транспортировки конвейерной ленты состоит из неподвижно закрепленной на-рамах ходовых тележек 1 оси 2, на которой соосно установлены подающий 3 и приемньй 4 барабаны на подшипниковых опорах 5. Барабаны снабжены фланцами 6, на которых закреплены ведомые зубчатые колеса 7, связанные с электродвигателем 8 чепез редуктор 9, Приемный 4 и подающий 3 барабаны выполнень разъемными по диаметру и установлены по оси 2 в подшипниковых опорах скольжения 5 совместно или раздельно,, т.е. один барабан может быть установлен консольно. На оси 2 выполнены фиксирующие кольцевые бурты 10, .фиксирующие барабаны 3 и 4 от осевого смеи.(е1шя, а также бурты 11, одинаковые по форме и размерам с буртами 10. Бурты П предназначены для крепления оси на передней.ходовой те- . лежке в- разъемной опоре 12. Устройство снабжено направляюнгт-т.; роликом 13 с механизмом для бьгстрого его закрепления на месте перемотки гибкого элемента. На барабанах намотана новая лента 14 или изношенная лента 15. Место перемогкй оборудовано приямком 16. В качестве привода на устройстве с консольным расположением барабана применен привод от автомобиля, включанщнй двигатель 17 внутреннего сгорания, коробку скоростей и задний мост автомобиля с дифференциалом 18 (фиг. 3,6). Возможен другой вариант привода вращения барабанов 3 и 4 через дифференциап 18 (фиг. 14). В этом случае вращение передается от двигателя через коробку передач транспортирующего устройства. Привод барабанов 3 и 4 дополнительно включает муфту сцепления 19, соединяющую двигатель 17 внутреннего сгорания и коробку скоростей 20. Барабаны 3 ji 4 выполнены разъемными в диаметральной плоскости, две половины соединены болта№1 21. Привод вращения дифференциала 18 снабжен тормозом 22(ленточным или электромагнитным). Устройство укомплектовано монтажным тросиком 23, шкивной лентой 24 и натяжным роликом 25. Устройство также включает дополнительный барабан 26 с водилом 27, в котором эксцентрично оси вращения барабэ58на 26 закреплен направляющий ролик 13 (1 вариант) или соосно с барабаном 26 ( II вариант) . Сам барабан 26 устано лен на ходовой тедежке 1, шарнирно со диняемой с рамой приемного и подающего барабанов 3 и 4 и оборудованной откидным упором 28. Направление ленты обеспечивают направляющие ролики 29. Привод дифференциала осуществляют от раздаточной коробки с помощью карданного вала 30. Состыкованная лента 14 намотана на раскаточно-закаточную стойку 31. Устройство работает следующим образом. Новую привезенную-с завода-изготовителя ленту по 100-150 м в рулоне, сматывают на закаточно-раскаточную стойку 31 (фиг. 9) в вулканизационной мастерской и состыковывают вулканиза цией до необходимой длины, так как. устройство позволяет при диаметре рулона 4 м и клиренсе устройства 300 мм перевозить на двух барабанах (соблюдая дорожные габариты - 4,5 м) около 1100 м, а на трех (с учетом дополнительного барабана)- 1600 м и ленты ТОЛ1ЩНОЙ 22 мм и. шириной 1600 мм. Вес такой длины ленты около 40т, поэтому в качестве ходовых тележек при, менены тележки с прицепов тяжеловозов или ходовая часть автомобилей. К месту намотки новой ленты 14, оборудованному приямком 16, подают устройство и подсоединяют гибким кабелем электродвигатель 8 (фиг. 1). Ленту закрепляют н подающем барабане 3, включают привод вращения барабана 3 на оси 2 и наматы вают ленту на барабан. Так как диамет рулона ленты превьшает допустимые-раз меры, то этот барабан 3 устанавливают над приямком 16. Переметка ленты на два барабана с помощью направляющего ролика 13 осуществляется аналогично как в случае съемного ролика (фиг. 2) так и в том случае, когда ролик 13 используется совместно с дополнительным барабаном 26 и водилом 27( фиг. 1 11, 12, 13). Разница заключается в конструкции устройства и последовател ности выполнения операций. . В первом случае нанекотором расстоянии от устройства устанавливают направляющий ролик 13, заводят конец ленты вокруг него и закрепляют на приемном барабане 4 (фиг. 2). Включаю привод 8 второго барабана и перематывают половину ленты на второй барабан Для разгрузки одной из тележек Гмож8но на второй барабан наматывать меньше ленты. После разматывания ленты на два барабана ролик 13 демонтируют и закрепляют на устройстве. Затем устройство с лентой 4 перевозят к ме.сту, замены изношенной ленты 15 и устанавливают над приямком 16. Далее подсоединяют электропривод; устанавливают ролик 13 и перематывают вновь на подакмщ й барабан. Конвейер останаззливают и конец новой ленты подсоединяют к старой.Затем старую ленту рядом со стыком разрезают и подсоединяют к приемному барабану. Включают привод конвейера и привод вращения приемного барабана 4. При этом вращение от электродвигателя & передается через редуктор 9 на ведомое зубчатое колесо 7, закрепленное на фланце 6 барабана, который вращаясь в опбрах 5 на оси 2, наматывает на себя изношенную старую ленту, одновременно протягивая новую ленту на ролики конвейера. После того как новая лента смотается вся с барабана 3 на конвейер, ее отсоединяют и вулканизируют концы. Старую ленту аналогично новой разматывают на два барабана и перевозят д,пя ремонта. Ролики 13 можно перевозить вместе с устройством или установить на каждом конвейере. Перемотку новой ленты на подающий барябан 3 осуществляют с помощью электропривода 8 или дизельнохю привода, Ш1И привода вращения барабана раскатной стойки 31. В первом случае конец новой ленты 14 закрепляют на барабане 3, включают привод 8- и наматывают ленту на барабан полностью. Плотная намотка обеспе-, чивается притормаживанием барабана раскатной стойки 31. Можно всю ленту намотать на барабан ряпкатной стойки 31 в два слоя концами наружу, которые и подсоединить к обоим барабанам 3 и 4. Соединенные дифференциалом с приводом барабаны равномерно и с одинаковой плотностью наматывают на себя два рулона. Более выгодно использовать схему перемотки с помощью привода раскатной стойки и шкивной ленты 24, которую заводят вокруг рулона ленты 14 и подающего барабана 3 и соединяют в кольцо. Затем натяжным роликом 25, выполняющего роль грута, натягивают шкивную ленту 24, под юединяю.т к барабану 3 конец новой ленты 14 и включают привод раскатной стойки 31 (здесь возможна иная последовательность oneраций). За счет трения между поверхностью барабана 3, а затем лентой 14-, и бесконечной петлей шкивной ленты 24 начинает вращаться барабан 3 и наматы вать на себя ленту. Натяжение шкивной ленты поддерживается-постоянным: умен шением диаметра рулона на раскатной стойке и увеличением диаметра на барабане 3, а также за счет веса ролика 25. Так как этот рулон ленты, намотан ньй на подающий барабан, вмещает в се бя два или три рулона (с учетом допол нительного барабана) и значительно превьшает транспортные габариты, то его необходимо устанавливать над ямой 16. Необходимо дополнительный барабан с направляющим роликом 3 отсоединить вместе с ходовой тележкой от основной paNBji устройства с барабанами 3 и 4 и установить параллельно оси 2 на некотором расстоянии () от нее. Конец новой ленты заводят вокруг направляющего ролика 13 и крепят на приемном барабане 4. Затем включают привод 8 и наматывают ленту на приемный барабан 4. При этом привод барабана 4 работает на намотку, а привод подающего барабана - в динамическом ; торможе1ши (фиг. 1, 2). Это при перемотке с индивидуальным приводом барабанов. С г{ упповым приводом барабанов с. иепольчованием дизельного двита теля 17 и диффереициапьной переда1Ш 18 через коробку скоростей 20 и муфту сцепления 19 перемотка осуществляется при вра1це ши барабанов в одну сторону, но вследстти разности диаметро рулона с различными скоростями. А так как плотность намотки требует , постоянного напряжеьтия ленты, то момент на барабанах должен в процессе намотки меняться, так как меняется не только cKopqcTb вращения, но и ра диус приложения силы натяжения лентьь Момент от двигателя 17, усиливаясь К коробке скоростей 20, разделяется 8 диффере1щиале на каждый барабан авто матически. Этому помогает замкнутая связь между барабанами через дифференциал и ленту, соединяющую их в процессе перемотки.Момент передается с полуосей дифференциала (взятого от автомобиля) на ведомое зубчатое колесо 7, закрепле ное на фланце 6 барабана. В случае, когда лента умещается на двух бараб,анах, необходимо использовать быстросъемный и перевозимый ролик 13, как показано на фиг. 2. В случае, когда лента умещается на одном барабане. двухбарабанное устройство преобразуется в однобарабанное, уменьшаются при этом вес и габариты устройства. С этой целью барабаны 3 и 4 и закрепленные на них шестерни 7 сделаны разъемными с подшипниковыми опорами, одинаковыми по форме, диаметру и ширине посадочных мест и межосевому расстоянию. Барабан, подлежащий демонтажу, разбирают по разъему, отвинтив болты 21, снимают опору 12 на ближайшей к демонтируемому барабану раме ходовой тележки 1. Затем приподнимают ось 2 на высоту буртов 11 и переме1цают ходовую тележку 1 до совпадения соответствуюш 1х посадочных мест, ограничсгшых буртами 10 на валу 2, гденаходились ПОДШИПНИЮ1 снятого барабана . с корпусами подшипников. Если лента не входит на два барабана, то устройство снабжают прицепной ходовой тележкой, на которой установлены дополнительный барабан 26 и нaпpaвляюш й ролик 13. Последний закреплен во фланцах 6 дополнительного барабана 26 (т.е. эксцентрично его осивращения, I вари ан) . Могут быть установлены в одной плоскости два аналогичных ролика 13. Ролики могут располагаться внутри полого барабана 26 и соосно с ними ( || нариан, фиг. 12). В этом случае бара- бан оборудуют окном для заводки конца ленты 14 вокруг направляющего ролика 13, а край окна оборудован направляющим роликом 29. Дополнительный барабан 26 связан с приводом 8 цепной передачей. После намотки ленты на два барабана (фиг. 10) включают привод В вращения барабана 26. При этом ролики 13, закрепленные на фланцах барабана, перемещаться по радиусу R as 1 с помощью водила 27 и наматьшать вокруг себя и барабана 26 в два слоя ленту 14 одновременно с двух барабанов 3 и 4. При этом рулон образуется вытянутой, эллипсной формы (фиг. и и фиг. 13 показано пунктиром) При расположении ролика 13 внутри барабана 26 рулон при его вращении образуется круглой формы. Затем ходовую тележку с барабаном 26, роликом 13 и намотанной на них лентой 14 цепПйют к основной раме устройства, на оторой закреплены подающий 3 и приемый барабаны. Так как расстояние межу Тележками уменьшилось, излишек лены необходимо смотать или уложить на ележках. Затем все устройство тягачом перевозят к месту навески новой или замены изношенной ленты 15 на конвейере. В зависимости от расположения оси барабанов имеются два типа конструкций: с продольны., совпадающим с направлением перемещения устройства, и с поперечным направлением оси вращения приемного и подающего барабанов. Первый тип показан на фиг. 1, 3, 6 и 13 и удобен тем, что устройство может подвозить к конвейеру со стороны привода, натяжного барабана или под галерею конвейера, т.е. устройство по ширине занимает габарит, равный диаметру рулона . (фланцев барабана)и не требует разворота устройства в пределах конвейера, что является преимуществом по сравнению со вторым типом устройства (фиг. 14). Зато компоновк привода во втором случае более удобна, так как ведомые зубчатые колеса 7 можно выполнить коническими, как составляющие элементы дифференциала, а привод осуществлять от тягача. Смотанную в три рулона ленту 14 транспор тируют тягачом, как показано на фиг. 13 и 14 , к конвейеру для замены изношенной ленты. Под проемом в галерее или с торца конвейера устройство уста навливают над приямком и осуществляют обратную перемотку всей ленты на подающий барабан 3. Этот процесс подроб нее можно рассмотреть для устройства с поперечной осью вращения барабанов (фиг. 14). Устройство устанавливают рядом с конвейером так, чтобы ось барабанов была перпендикулярна направлению движения ленты на конвейере. Затем устройство отвозят на некоторое расстояние, отцепляют ходовую тележку с помощью откидного упора 28 и зятем возвращают основную раму с барабанами 3 и 4 в исходное положение. При этом лента 14 сматывается с барабанов 3 и 4 одновременно. Затем подсоединяют карданный вал 30 к приводу тягача и начинают перемотку ленты с прием ного 4 на подающий 3 барабан. Барабаны вращаются в одну сторону, но с разными скоростями. Благодаря дифференциальной связи барабанов друг с другом происходит перераспределение скоростей и крутящих моментов автоматически. После размотки ленты 14 на один барабан устройство готово к замене изношенной ленты 15 на конвейере. Конвейер останавливают, конед новой ленты 14 подают в проем гале8 и подсоединяют снизу к н}ганей ветви конвейера заклепками. Рядом подсоединяют монтажный тросик 23, закрепленный на пустом приемном барабане 4. Затем включают электропривод 8 или дизельный привод 17 и через муфту 19 создают предварительное натяжение ленты 14 и тросика 23. После этого старую ленту разрезают между местами крепления концов новой ленты и тросика. Натяжение можно также осуществить и путем перемещения натяжной станции конвейера-или приводом вращения барабанов 3 и 4. Затем включают конвейера и старая лента 15, связанная с концом новой ленты 14, затягивает ее на конвейер, .матывая при этом с барабана 3. Вращение барабана передается через дифференциал 18 на приемный барабан, который наматывает на себя тросик 23, а затем старую ленту 15 (фиг. 4, 8). Разность оборотов .барабанов 3 и 4 компенсируется дифференциалом 18. Привод вращения барабанов в этом случае служит лишь для создания некоторого натяжения в лентах и работает в режиме динамического торможения. Той же цели можно добиться подтормаживая ведуш 1й вал дифференциала тормозом 22. Можно вообще затормозить этот вал (фиг. 14, поз. 30J, а с, помощью электромагнитной или фpикциo ной муфты 19 управлять натяжением лент. Таким образом, замена старой ленты осуществляется в основном с помощью привода конвейера, что позволяет существенно снизить мощность привода 8 и 17. Используя любое число дополнительных барабанов, установленньк на ходовых тележках и связанных между собой шарнирным соединением, позволяет перевозить, автопоездом практически любую длину ленты. Для этого необходимо иметь достаточно мощный барабан 3, конец ленты заводить вокруг направляющих роликов всех дополнительных барабанов, начиная с последнего, а сматывать ленту в рулон необходимо сначала на первый, затем второй и т.д. от приемного и подающего барабанов. Вместо дизельного- привода может быть применен любой двигатель внутреннего сгорания или электродвигатель, а также привод от тягача через раздаточную коробку с помощью карданного промежуточного вала. Можно также установить гидромоторы и запитать от маапосистемы. На два барабана можно наматывать два отдельных отрезка новой ленты и. протягивать одновременно две ветви, сматывая при этом старую ленту в два слоя на аналогичное устройство. Данное устройство позволит увеличить длину наматываемой и перевозимой ленты, осуществить замену изноше ной ленты на конвейере с помощью одн го устройства, облегчить выполнение ремонтных работ и обслуживание, умен шить габариты привода. Формула изобретения 1.Устройство я-пя транспортировки конвейерной ленты, содержащее устано ленные на опорных рамах подаю1ций и приемный барабаны, связанные с приво дом, и направляющие ролики, отли чающееся тем, что, с целью повышения эффективности работы устро ства путем увеличения длины наматыва мой ленты, барабаны установлены сорс но. 2.Устройство по п. 1 о т л и ч.ающее ся тем, что опорные р мы снабжены ходовыми тележками. 3.Устройство по п. 1 о т л и чающееся тем, что барабаны связаны между собой и с приводом посредством дифференциального редуктора.

Фаг. 2 4.Устройство по п. 1отличаю щ е е с я тем, что барабаны выполнены разъем1й11ми по диаметральной плоскости и смонтированы на одной оси, закрепленной на опорных рамах посредством разъемных опор. 5.Устройство по пп .1 и 2, о т л и чающееся тем, что, оно снабжено дополнительной опорной рамой с ходовыми колесами, с установленными на ней направляющими роликами и дополнительным барабаном с приводным механизмом. 6.Устройство по п. 5, о т л и чающееся тем, что по крайней мере один из направляющих роликов закреплен на дополнительном барабане соосно с ним. 7 . Устройство по пп. 1и5,о т л ич а ю щ, с е с я тем, что по крайней -lepe один из направляющих роликов закреплен эксцентрично относительно оси вращения барабана. Источники информации, принятые во внимание при. экспертизе 1.Патент США №3662869, кл. 198-1, публ. 1972. 2.Васильев М. Б. и др.- Конвейеры ольшой протяженности на открытых работах. М., Недра, 1977, с. 153 (прототип).

15

ФигЛ

.15

Фиг9

W

cpus.fO 1 Вариант Фие. fZ

5

Л BafiuoHm

iBapt/af/m вариант

Авторы

Даты

1981-10-07—Публикация

1979-10-15—Подача