Изобретение относится к металлур гической промьвиленности и может быт использовано для изготовления монолитных набивных футеровок тепловых агрегатов, преимущественно индукционных печей. Известна огнеупорная масса, вклю чающая МдО, , СаО И. Наиболее близкой к предлагаемой по технической cytqHOCTH является ог неупорная масса для изготовления на бивной футеровки, которая содержат 56-85вес.% окиси магния и 13-40вес.% окиси алюминия. Сумма окиси магния и окиси алюминия составляет не менее 90%. Кроме того, в состав огнеупорной массы входят следующие окислы, вес.%: О,5-4,5; FeO до 3,5; СаО до 3,0;S1O2 ДО до 0,5 2 Недостатком известных масс является их невысокая термостойкость. Цель изобретения - повышение тер мостойкости огнеупорной массы. Указанная цель достигается тем, что огнеупорная масса содержит окис магния, окись алюминия и окись каль ция в следующих коаичествах вес.%: Окись магнияОснова Окись алюминия 10-30 Окись кальция3-6 Наличие в массе окисей кальция в сочетании с окисью магния и окисью алюминий в указанных количествах обеспечивает получение термостойкой, металлоустойчивой структуры футеровки индукционных печей. Высокая термостойкость массы обусловлена неоднородностью структуры переходных зон в связи с отсутствием интенсивного взаимодействия, а также вследствие слабого спекания тугоплавких исходных компонентов массы при температурах до . Повышение металлоустойчивости связано с уплотнением рабочей зоны футеровки, контактирующей с расплавом металла, и положительными объемными изменениями материала, достиггиощими 7-8% и компенсирующими усадку. Набивную футеровку вакуумной индукционной печи из предлагаемого состава готовят по следующей технологии. В качестве исходных материалов испол| зуют: плавленый . периклаэ с содержанием МдО 94-96% и более.

фракций от 0,088 до З-б мм, окись алюминия и ОКИСЬ кальция, представляющие плавленый . иэвестково-глиноземистый материал, получаемый в качестве побочного продукта при производстве металлического хрома алюмотермическим способом, причем содержание составляет, соответственно, 75-85 и 15-20%, зерновой состав от 0,1 до 5-8 мм. Примесные окислы (FeO, SiO2, CrjOj) составляют не более 3-9%. Фракции плавленого периклаза и известкового-глиноземистого продукта дозируют по весу и тщательно перемешиваются между собой в соотношеНИИ, вес.%:

Плавленый периклаз 70-80

Известково-глиноземистый продукт20-3

Продолжительность

перемешивания,

мин15-20

Изготовление футеровки тигля производят путем либо послойной набивки пневмотрамбовками, либо методом виброуплотнения.

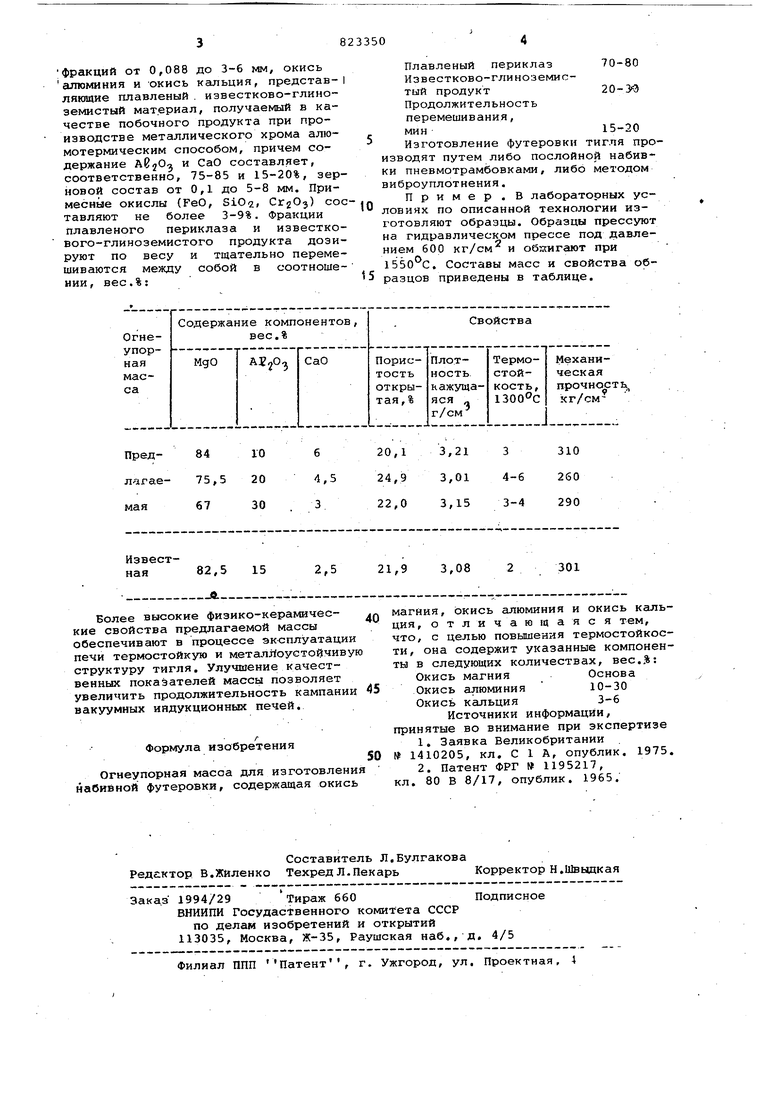

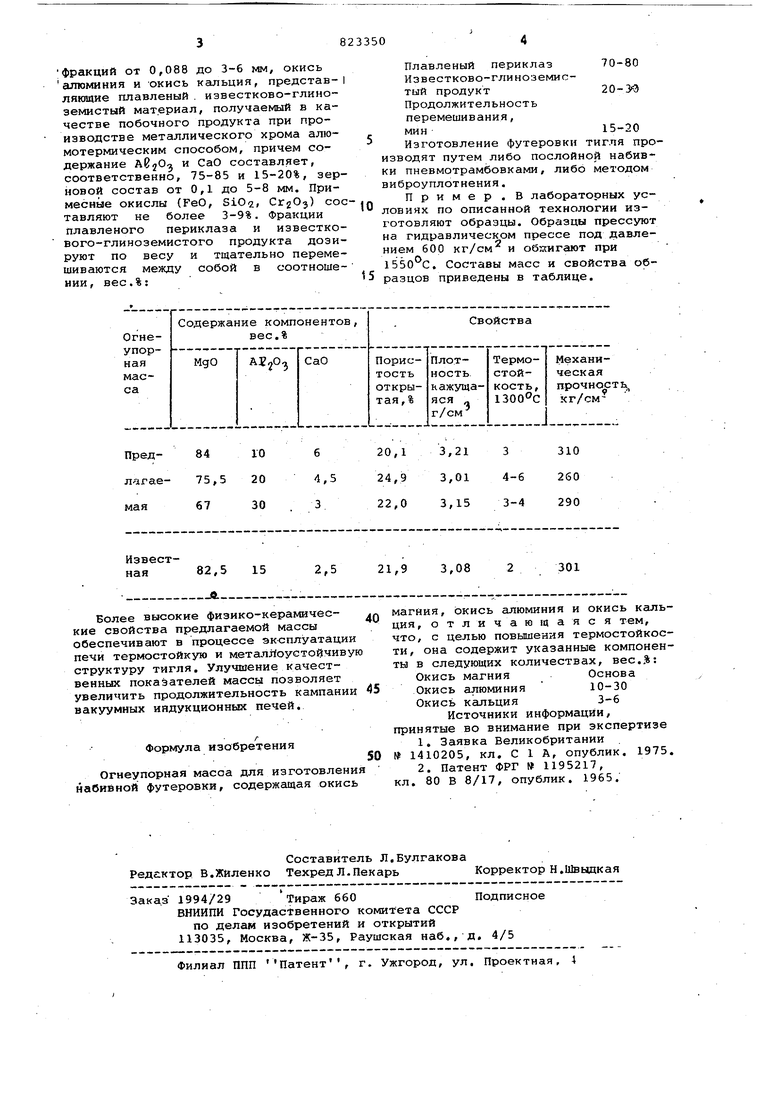

Пример . В лабораторных условиях по описанной технологии изготовляют образцы. Образцы прессуют на гидравлическом прессе под давлением 600 кг/см и обяигают при 1550 С. Составы масс и свойства образцов приведены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Набивная масса | 1979 |

|

SU833848A1 |

| ОГНЕУПОРНАЯ НАБИВНАЯ МАССА ДЛЯ ФУТЕРОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ | 1992 |

|

RU2068824C1 |

| ПЕРИКЛАЗОШПИНЕЛИДНЫЙ ОГНЕУПОР | 2015 |

|

RU2623760C2 |

| ОГНЕУПОРНАЯ МАССА | 1997 |

|

RU2116277C1 |

| Огнеупорная набивная масса | 1977 |

|

SU668922A1 |

| Набивная масса | 1980 |

|

SU973507A1 |

| Шихта для изготовления магнезиальносиликатных огнеупоров | 1991 |

|

SU1779679A1 |

| Огнеупорная масса для футеровки индукционных печей | 1982 |

|

SU1081149A1 |

| Магнезиальношпиндельный огнеупор | 1985 |

|

SU1268550A1 |

| Магнезиально-шпинелидный огнеупор | 1990 |

|

SU1726446A1 |

Авторы

Даты

1981-04-23—Публикация

1978-12-26—Подача