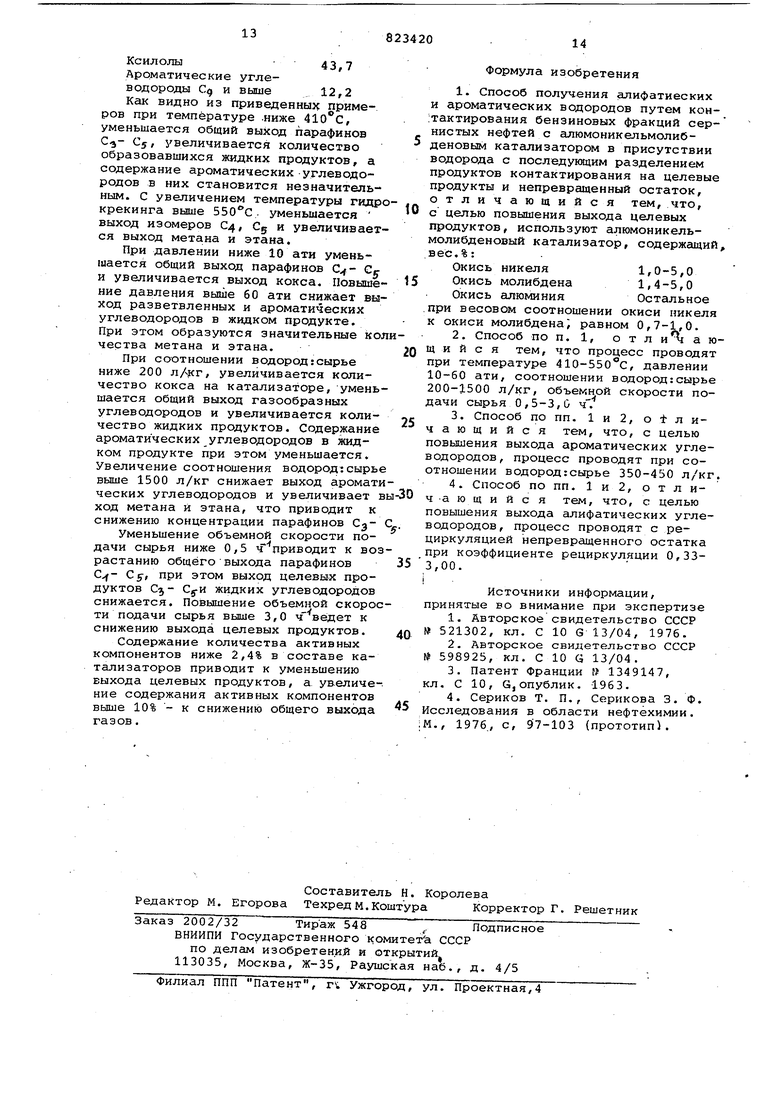

(54) СПОСОБ ПОЛУЧЕНИЯ АЛИФАТИЧЕСКИХ И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ используют алюмоникельмолибденовый катализатор, содержащий, вес.%: Окис никеля 1,0-5,0 Окись молибдена 1,4-5,0 Окись алюминия Остальное при весовом соотношении окиси никел к окиси молибдена, равном 0,7-1,0. Причем процесс проводят при 410550 0, давлении 10-60 ати, соотношении водород : сырье 200-1500 л/кг объемной скорости.подачи сырья 0,53,0 ч-. Для повьаиения выхода ароматическ углеводородов процесс проводят при соотношении водород:сырье 350-450 л а для повышения выхода алифатических углеводорсдов - с рециркуляцией непревращенного остатка при коэффициенте рециркуляции 0,33-3/00. При этом для одновременного полу чения парафинов Су и ароматических углеводородов С -Сопроцесс вадут при соотношении водород:сырье 500-700 л/кг, тем11ературе 490-52§ с объемной скорости подачи сырья 0,81,2 -ч 7 Для увеличения относительного выхода ароматических углеводородов процесс ведут при соотношении водород:сырье 350-450 л/кг. Для увеличения относительного выхода парафинов С -процесс ведут с рециркуляцией непревращенного остатка с началом кипения от углеводо родов выше при коэффициенте рециркуляции 0,3-3 - 3,00, преимущественно 1,0. Применяемый в процессе катализат готовят на основе окиси алюминия в виде цилиндров, шариков или микросферических частиц. Готовый катализатор обладает высокой активностью, прочностью- (85-90%), имеет удельную поверхность 1BO-22Q , насыпной вес 0,7-0,8 г/см, устойч к каталитическим ядам и сохраняет свои свойства после многократной окислительной регенерации. Пример. Гидрокрекинг бен новой фракции 85-150G сернистой нефти проводят в проточной установ на алюмоникельмолибденовом катализаторе, содержащем NiO 3,6 вес.% МоОз 3,7 вес.%. Углеводородный состав исходной бензиновой фракции, используемой во всех последующих примерах следую щий, вес.%: Парафиновые54,9 Ароматические12,5 Нафтеновые32,5 Непредельные0,1 Бензинова фракция содержит 0,06 вес.% серы. Условия проведения процесса следующие. Соотношение водород: сырье, л/кг600 Температура, С Объемная скорость п-одачи сырья, ,0 Давление,ати30 При этом получают следующие реьтаты. Выход газов С - Су на сырье, вес.% Выход газов Cj- Соотношение изо-С, Qj/H - С, Cs . Выход жидких продуктов , вес.%, в том числе выход ароматических углеводородов f вес.% Состав образующихся газов и жидпродуктов определяют методом ожидкостной хроматографии. Состав газов С,вес.%: Пропан23,7 Изобутан . 20,9 н-Бутан21,3 ИзопентанГ9,б н-Пентан14,5 Состав ароматических углеводоов С - Сд,вес.%: Бензол Толуол Ксилолы Ароматические углеводороды С и выше П р и м е р 2. Процесс проводят методике примера 1. Условия гидрокрекинга следующие. Соотношение водород: сырье, л/кг Температура,С Объемная скорость пОдачи сырья, чДавление, ати П;ри этом получают следующие рельтаты. Выход газов CY- Cj на сырье, вес.% Выход газов С, вес.% , Соотношение изо-Сл Выход жидких продуктов , вес. %,64,8/ в том числе выход аромати.ческих углеводородов, вес.% 49,8 Состав газов Cj- С5-вес.%: Пропан16,0 Изобутан25,9 н-Бутан 23,5 Изопентан . 20,4 н-Пентан14, 2 CoctaB ароматических углеводоов С - С,в ее . %: Бензол.7,8 Толуол44,8 Ксйлолы 39,6 Ароматические углеводороды С, и выше7, 8 Примерз. Процесс п по методике примера 1 q рец цией непревращенного остатк Условия проведения проце дующие, Соотношение водород:сырь л/кг Температура,С . Соотношение сырье; .- рисайкл, об./об. 1: Объемная скорость подачи смеси сырья и рисайкла, ч 1, Давление атиЗО При этом получают следую таты, Выход газов С.- С, на сыр вес. Выход газов С, Соотношение изо-С, C,-/h 4Выход жидких продуктов, вес.% Выход ароматических углеводородов, вес.% Состав газов /Г,- ( вес.% Пропан Изобутан н-Бутан Изопентан н-Пентан П р и м е р 4. Процесс п методике примера 3. Условия процесса следующ Соотношение водород: сырье, л/кг , Температура,С Соотношение сырье: рисайкл, обУоб. Объемная скорость подачи смеси сырья и рисайкла, Давление, ати При этом получают следую таты. Выход газов С - С на сырье, вес.% Выход газов Cj- Cj-, вес. Соотношение изо-С, С/нВыход жидких продуктов, вес.%: Состав газов С,,- С-вес.% „Jу Пропан Изобутан. н- Бутан Изопентан н- Пентан П р и м е р 5. Процесс п по методике примера 3. Условия процесса следующ Соотношение водород:сырь л/кг . Температура,С Соотношение сырье: рисайкл, об./об. Объемная скорость подачи смеси сырья и рисайкла, Давление, ати ри этом получают следующие резуль. ыход газов С - Су на сырье, ес.%.40,3 ыход газов Сз- С.вес..%28,1 оотношение изо-С, С /н4 .0,8 ыход жидких продуков, вес.%59,7 остав газов Со- С.вес.%: ропан23,4 зобутан16,6 н-Бутан 25,9 Изопентан 18,8 н-Пентан 15,3 П р и м е р 6. Процесс проводят методике примера 3. Условия процесса следующие; Соотношение водород:сырье, л/кг600 Температура,с510 Соотношение сырье: рисайкл, обУоб.1:3 Объемная скорость подачи смеси сырья и рисайкла, ,0 Давление, ати30 При этом получают следующие реьтаты. Выход газов Су на сырье, вес.%120,9 Выход газов Cj- С5-, вес.%94,0 Соотношение изо-С, С5/Н-С.,, С50,9 Выход жидких продуктов, вес.%0,0 Состав газов С,- С вес. %-. Пропан18,7 Изобутан18,1 н-Бутан25,4 Изопентан21,3 н- Пентан16,5 В результате проведения процесса 9% рисайкла превращается в газ. П р и м е р 7. Процесй проводят Методике примера 1. Условия процесса следующие. Соотношение водород: сырье, л/кг200 Температура,°С510 Объемная скорость подачи сырья, ч-1,0 Давление, атиЗО При этом получают следующие реьтаты. Выход тазов С.- С на сырье, вес.%28,7 Выход газов С - С, вес.%18,1 Соотношение изоС, Cj/H-Cg, CjЫ Выход жидких продуктов, вес.%,71,7, в« том числе выход ароматических углеводородов, вес.% 42,5

ССютав газон С,

яуу

вес,%:

Пропан12,6

Изобутан27,6

н-Вутан26,0

Изопентан18,7

н-Пентан15,1

Состав ароматических углеводороов С9,вес.%:

Бензол5,4

Толуол34,6

Ксилолы48,2

Ароматические углеводороды СрИ выше11,8

П р и м е р. 8. Процесс проводят о методике примера 1. Условия процесса следующие. Соотношение водород:сырье, л/кг600

510

Температура, С Объемная скорость подачи сырья,

3,0 30 « Давление, ати

При этом получают сл результаты. ВЫХ1ЭД газов С - С fta сырье, вес.%

Выход газов С, вес.%

Соотношение изо-С, %/н - Сц,

Выход жидких продуктов,вес.% . в том числе выход ароматических углеводов, вес.% Состав газов С„- С.,в

Пропан Изобутан н-Бутан Изопентан н-Пентан.

Срста.в ароматических углеводороС - С9,вес . % :

Вензол6,6

толуол35,6

Ксилолы48,3

Ароматические углеводороды С и выше,;9,5 П-р и м е р 9. Процес-С проводят методике примера 1.

Условия процесса следующие Соотношение водород:сырье, л/кг600

Температура., С Объемная скорость дачи сырья, ч Давление, ахи

При этом получают следующие резуль аты

Выход газов С - сырье, вёс.% .60,0

Выкол газов Су,

17,7 вес.%

Соотношение изо- С., 0,9 .Cf/H-Ciff С

Выход жидких продуктов, вес..,41,9, в том 4HCjie выход ароматических углеводородов, вес.% , 37,9 е Состав газов ,

в ее.%:

39,0

Пропан 15,8

Изобутан 22,6

н-Бутан 13,0

Изопентан

н-ПентаН9,6

Состав.ароматических углеводородов Сд,вес.%:

Бензол18,7

5 Толуол 53,3

Ксилолы24,3

Ароматические углеводороды С и выше3 , 7

П р и м е р 10- Процесс проводят по методике примера 1,

Условия процесса следующие. Соотношение водород:сырье, л/кг1500

Температура,°С510

э Объемная скорость подачи

сырья, ,0

Давление, ати30,0

При.этом получают следующие результаты.

0 Выход газов С„на сырье,

вес.%66,5

Выход газов Cj- Су,вес.% 24,1 Соотношение изо-С,

1,1

н - С4, Cj

5 .Выход жидких продуктов, Ъес.%, 35,4,

в том числе выход ароматических углеводородов, вес.%20,8

Состав газов С,вес.%:

/ / ч-чгтч гэ i i;s«- r- T / f т о.

34,2

Пропан 11,8 Изобутан 12,7 н-Бутан 22,8 Изопентан 18,5 н-Пентан

Состав ароматических углеводородов Сд,вес.%: Бензол5,2

Толуол33,3

Ксилолы49,8

0 Ароматические углеводороды СдИ выше11,7

Пример 11 Процесс проводят по методике примера 1 в том же оборудовании .

Условия прЬцесса следующие; Соотношение водород:сырье, л/кг. 600

Температура,С410

Объемная скорость подачи 0 сырья, .0,5

Давление, ати30

При этом получают следующие результаты Выход газов Су- Су на 5 сырье, вес.%10,5 Выход газов Cj- С5.,вес.%3,8 Соотношение изо-С, Сг/нС / Cf0,7 В1ЛХОД жидкий продуктов, вос.%,89, я, в том числе выход ароматических углеводородов, вес.%20,5 Состав газов С - ..%; Пропан Изобутан н-Бутан Изопентан н-Пентан Состав ароматических углеводород С(,- С,, вес.%: Бензол4,4 Толуол31,3 Ксилолы52,6 Ароматические углеводороды С и выше11,7 Пример 12. Процесс проводят по методике примера 1. Условия процесса следующие. Соотношение водород:сырье, л/кг600 Температура, с550 Объемная скорость подачи сырья, ч 2,0 Давление, ати 30 При этом получают следующие результаты, Выход газов С.- сырье, вес.% 54,2 Выход газов С,- сырье, вес.% 23,3 .Соотношение изо-С, С,./нС4, С 1,0 Выход жидких продуктов, вес . % 47 , 3, в том числе выход ароматических углеводородов,вес.% 31,8 Состав газов С - .% Пропан 39,1 Изобутан 16,7 н-Бутан 19,8 Изопентан 13,7 н-Пентан 10,7 Состав ароматических углеводород Сд,вес.%. Бензол8,5 Толуол42,5 Ксилолы , 38,6 Ароматические углеводороды Со и выше 10,4 Пример13. Процесс проводят по методике примера 1 в присутствии алюмоникельмолибденового катализато ра, содержащего 1,0 вес.% 1,4 вес.% МоОз. Условия процесса следующие. Соотношение водород: сырье, л/кг600 Температура ,°С510 Объемная скорость подачи сырья, ,0 Давление, ати30 При этом получают следующие результаты15,8 26,3 23,7 26,3 Выход газов Су на сырье, вес.%26,5 Выход газов Cj- Су, Sec.% 20,70 Соотношение изо-Сл, С, /м О,в 4 Cjr Выход жидких продуктов @ec.%f в том числе выход ароматических углеводородов, вес.% Состав газов Су,вес.%; Пропан Изобутан н-ВуФан Изопентан , н-Пентан Состав ароматических углеводороС - С,, вес.%г Бензол4,0 Толуол32,5 Ксилолы47,0 Ароматические углеводороды С и выше16,5 Пример 14. Процесс проводят методике примера 1 в присутствии моникельмолибденового катализаа, содержащего 5,0 вес.% NtO и вес.% MoOj. Условия процесса следующие. Соотношение водород: сырье, л/кг 600 Температура, С Объемная скорость подачи сырья,ч Давление, ати 30 При этом получают следующие реьтаты. Выход газов сырье, вес.%29,1 йдход газов С, вес.%20,3 Соотношение изо-С, C,j-/H-C, Cf0,9 Выход жидких продуктов, Bec.%v71,6. в том числе выход ароматических углеводородов вес.%37,5 Состав газов С,вес.: Пропан17,8 Изобутан18,6 й- Бутан 28,1 Изопентан 21,1 н-Пентан 14,4 Состав ароматических углеводо6в С9,вес.%: Бензол.6,5 Толуол39,6 Ксилолы40,6 Ароматические углеводороды Сри выше 13,3 Пример 15. Процесс проводят методике примера 1. Условия процесса следующие. Соотношение водород: сырье, л/кг600 Температура,С510

Объёмная скорость подачи сырья, ,0

Давление, ати10

При этом получают следующие реультаты. .. Выход газов С - Cj-на сырье,вес. % 27,7 Выход газов С,- Cg-, вес.% , 10,0 Соотношение кэо-C t /н-С, С 1,2 Выход жидких продуктов, вес.%, 73,1 в том числе выход ароматических, углеводородов, вес.% 31,5

Состав газов С,зесЛ:

Пропан9,0

Изобутан .24,0

и-Бутан 22,0

Изопентан26,0

Н Пентан19,0

Состав ароматических углеводороов С, вес.%:

Бензол5,7

Толуол 37,8

Ксилолы45,5

Ароматические углеводороды выше 11,0

Пример 16. Процесс проводят о методике примера 1.

Условия процесса следующие.

Соотношение водород:сырье.

600

л/кг

Температура,С 510 Объемная скорость

1/0 . подачи, сырья, ч 60

Давление, ати При этом получают следующие реультаты.

Выход .газов С - С насырье, вес.% .61,9 Выход газов С„- Су , вес.%24,8 Соотношение изо-С / С.5-/Н-С4, Су0,3 Выход жидких продуктов, вес.%,40,2, в том числе выход ароматических углеводородов, бес.% 24,4 Состав газов С,- Су,вес.%. Пропан49,2 Изобутан8,1 н- Бутан29,0 Изопентан .4,0 н-Пентан9,7 Состав ароматическихуглеводороов Сд,вес.%:

Бензол12,2

Толуол. 42,1

Ксил-олы36,6

Ароматические

углеводороды Сд

9,1

и выше

П р и м е р 17. Процесс проводят по методике примера 1 в течение 100 ч.

Условия процесса следующие. Время работы катали- ; .

100

затора, ч

Соотношение водород: сырье, л/кг

600 Температура,°С 510 Объемная скорость по,

1,0

дачи сырья,, ч 30

Давление, ати При этом получают следующие реультаты.

газов. С. Cg-Ha

Выход вес.%

39,0 сырье

Выход газов С., - С,-, вес.%

Соотношение изо- С, /н-С, -Cf

Выход жидких продукт вес.%,

в том числе выход ароматических углеводородов, вес.%

Состав газов ,вес, Пропан

21,7

Изобутан 16,6 н Бутан 20,0 25,3 Изопентан н-Пентан 16,4

Состав ароматических углеводороов Cg- .%:

Бензол7,8

Толуол35,7

Ксилолы46,4

Ароматические углеводороды Сди выше10,1 Пример 18. Процесс проводят о методике примера 1 в присутствии тработанного в течение 100 ч каталиатора, прошедшего окислительную егенерацию.

.Условия процесса следующие. Соотношение водород: сырье, л/кг600

Температура,С510

Объемная скорость подачи сырья, ,0

Давление, ати 30

При этом получают следующие реультаты.

Выход газов -С - сырье, вес.%42,5

Выход газов Cj- С,вес.% 28,1 Соотношенйе изо-С, С /нС4, ,1

Выход жидких продуктов, вес.%/58,7

в том числе выходароматических углеводоро28,9

дов, вес.%

Состав газов .%:

22,4

Пропан

изобутан

21,4 22,1

н-БутаН 19,2 Изопентан 14,9

н-Пентан Состав ароматических углеводороов Со,вес.%:

8,7

Бензол

35,4 Толуол Ксилолы 43,7 Ароматические углеводороды Ct) и выше 12,2 Как видно из приведенных примеров при температуре .ниже , уменьшается общий выход парафинов С-з Cg, увеличивается количество образовавшихся жидких продуктов, а содержание ароматических углеводородов в них становится незначительным. С увеличением температуры гидр крекинга выше . уменьшается выход изомеров С, Cg и увеличивает ся выход метана и этана. При давлении ниже 10 ати уменьшается общий выход парафинов увеличивается выход кокса. Повыше ние давления выше 60 ати снижает вы ход разветвленных и ароматических углеводородов в жидком продукте. При этом образуются значительные ко чества метана и этана. При соотношении водородгсырье ниже 200 Л/.КГ/ увеличивается количество кокса на катализаторе, умень шается общий выход газообразных углеводородов и увеличивается количество жидких продуктов. Содержание ароматических углеводородов в жидком продукте при этом уменьшается. Увеличение соотношения водород:сырь выше 1500 л/кг снижает выход аромат ческих углеводородов и увеличивает ход метана и этана, что приводит к снижению концентрации парафинов С Уменьшение объемной скорости подачи сырья ниже 0,5 ч приводит к во растанию общего выхода парафинов С 5, при этом выход целевых продуктов СуИ жидких углеводородов снижается. Повышение объемной скоро ти подачи сырья выше 3,0 ч ведет к снижению выхода целевых продуктов. Содержание количества активных компонентов ниже 2,4% в составе катализаторов приводит к уменьшению выхода целевых продуктов, а увеличе ние содержания активных компонентов выше 10% - к снижению общего выхода газов. Формула изобретения 1.Способ получения алифатиеских и ароматических водородов путем кон:тактирования бензиновых фракций сернистых нефтей с алюмоникельмолибденовым катализатором в присутствии водорода с последующим разделением продуктов контактирования на целевые продукты и непреврааденный остаток, отличающийся тем, что, с целью повышения выхода целевых продуктов, используют алюмоникельмолибденовый катализатор, содержащий, вес.%: Окись никеля1,0-5,0 Окись молибдена1,4-5,0 Окись алюминияОстальное при весовом соотношении окиси никеля к окиси молибдена; равном 0,7-1,0. 2.Способ по п. 1, о т л а ющ и и с я тем, что процесс проводят при температуре 410-55О с, давлении 10-60 ати, соотношении водород:сырье 200-1500 л/кг, объемной скорости подачи сырья 0,5-3,0 ч. 3.Способ по пп. 1 и 2, о t л ичающийся тем, что, с целью повышения выхода ароматических углеводородов, процесс проводят при соотношении водородгсырье 350-450 л/кг. 4.Способ попп. 1и2, отлич-ающи йс я тем, что, с целью повышения выхода алифатических углеводородов, процесс проводят с рециркуляцией непревращенного остатка при коэффициенте рециркуляции 0,33з,оо. Источники информации, принятые во внимание при экспертизе 1.Авторское свидетельство СССР № 521302, кл. С 10 G 13/04, 1976. 2.Авторское свидетельство СССР № 598925, кл. С 10 G 13/04. 3.Патент Франции № 1349147, кл. С 10, 6,опублик. 1963. 4.Сериков Т. П., Серикова 3. Ф. Исследования в области нефтехимии. ;М., 1976, с, 97-103 (прототип.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения синтетического бензина | 1974 |

|

SU632296A3 |

| Способ получения высокооктанового моторного топлива | 1973 |

|

SU517264A3 |

| В П Т Б | 1973 |

|

SU399144A1 |

| Способ выделения диолефинов | 1981 |

|

SU1068413A1 |

| Способ получения смеси изомеров углеводородов с @ -с @ | 1980 |

|

SU895974A1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ БЕНЗИНОВЫХ ФРАКЦИЙ, СОДЕРЖАЩИХ C-C ПАРАФИНОВЫЕ УГЛЕВОДОРОДЫ | 2009 |

|

RU2408659C1 |

| СПОСОБ ИЗОМЕРИЗАЦИИ ЛЕГКИХ ПАРАФИНОВЫХ УГЛЕВОДОРОДОВ C-C | 2000 |

|

RU2176233C1 |

| Способ переработки углеводородного сырья,содержащего серу,золу и асфальтены | 1973 |

|

SU476752A3 |

| Сорбент для газохроматографического разделения углеводородных смесей | 1989 |

|

SU1675757A1 |

| Способ переработки отбензиненной нефти | 1987 |

|

SU1674692A3 |

Авторы

Даты

1981-04-23—Публикация

1978-10-23—Подача