Изобретение относится к химико- терк4И ческой обработке и. может быть использо вано при иэготсепёнии пар тревия из стапел с уменьшенной скпонностью к адгезионному схватыванию, способных работать как в газовых средах, так и в вакууме, а также в иэвелиях машвностровте11ьной яромышлеяности, находяшихся в контакте между собой (пары , шестерни чер Bffice и т.о.). Известны р ничные способы бориро- вания углеродистых и малолегИроаанных стаяей i. Однако применение известных способов бс ироваввя для высоколегированных аус- тенитаых сталей обеспечивает получение малой глубины eqpHQtioro слоя, так как пепфуюшве элементы, особенно хром в ти- тан, эамеалают скорость диффузии бора в железную м атриоу. При борнрсюании легнроаавных сталей аустенитного кЛасса не удается получать прочного сцепления бсридный слоб-чиатрица.Такое охрупчи вание связано с существенным различием теплсеых свойств боридного слоя и аустенита, привод5Ш1Им при охлажденн к возникновению значительных сжимающих напряжений на грашще раздела боридный слой-матрица. Для сталей, в которых протекает у - СХ, превращение, эти напряжения частично компенсируются растягивающими напряжениями, во зникающими в процессе фазсюого превращения. Для борированиых сталей аустеиитного класса такая компенсация отсутствует. Известен способ, по которому, с цепью повышения толщины и прочности боридного слоя а сяедовательно, и износостойкости борированных аустенитных сталей, поверхность последней перед борированием подвергают предварительной подготовке, выражвкядейся в диф({ узионном жепезнении. Это приводит k тому, что структура поверхностных слоев стали из области устойчивого аустенита переводится в структуры, характерные для сталей переходного класса. Последующее борирование приводит к образованию боридных слоев

глубиной 30-50 мкм с прочным сцеплением боридные спои-матрица 2Q.

Однако процесс предварительного жепе нения, который осуществляется при 9ОО120О С и многочасовых (до 1О-15 ч) выдержках, в.жепезном порошке малопро юводителен и требует введения добавок, снижающих спекание порошка и припекани его к изделням,

; Кроме того, толщина железненного Сион и режим борирования выбираются такими, что граница раздела боридный спой-матрица проходит по зойе, обогащенной, атомами железа, а в известном способе 1шряцивание боридного слоя толщиной более 7О мкм снижает его сцепление с основной вследствие обеднения железненного споя атомами железа при рассасывании, и, следовательно, снижает его износостойкость. Между тем при эксппуатаЬии борированных деталей пар трения в области повышенных температур (до ЮОО-ИОО с) долговечность узла трения пропорциональная квадрату толщины боридного слоя.

Цель изобретения - ускорение прсщесса и повышение качества боридных слоев.

Поставпенная цель достигается тем, что предварительную подготовку поверхности проводят нагревом изделий при 100О-12ОО°С в вакууме .

При этом поверхность аустенитной нержавеющей стали обогащается железом эа счет избирательного хрома.

Выбранный режим предварительной обработки поверхности обосновывается превышением скорости испарения хрома над скоростью диффузии железа в данньтх услвиях При температурах ниже 1000 С

скорость испарения хрома мала, а при температурах выше 1200 С становится заметным (наряду с испарением хрома) испарение железа, что не дает эффекта снижения концентрации хрома в поверхностном слое. Выбранное разрежение оказывается достаточным для получения боридных слоев толщиной бопее 7 О мкм, прочно йцепленных с основой.

Кроме того, сам процесс борирования в предлагаемом способе протекает по-иному, чем в известном. Избирательное испарение приводит к увеличению конаентра- ции вакансий в поверхностных слоях. Бор образует с железом раствор внедрения. Следовательно, энергия .искажения решетки при переходе от боридных слоев к матрице уменьшается, т.е. возрастает проч- ность сцепления боридных слоев с матрицей.. .

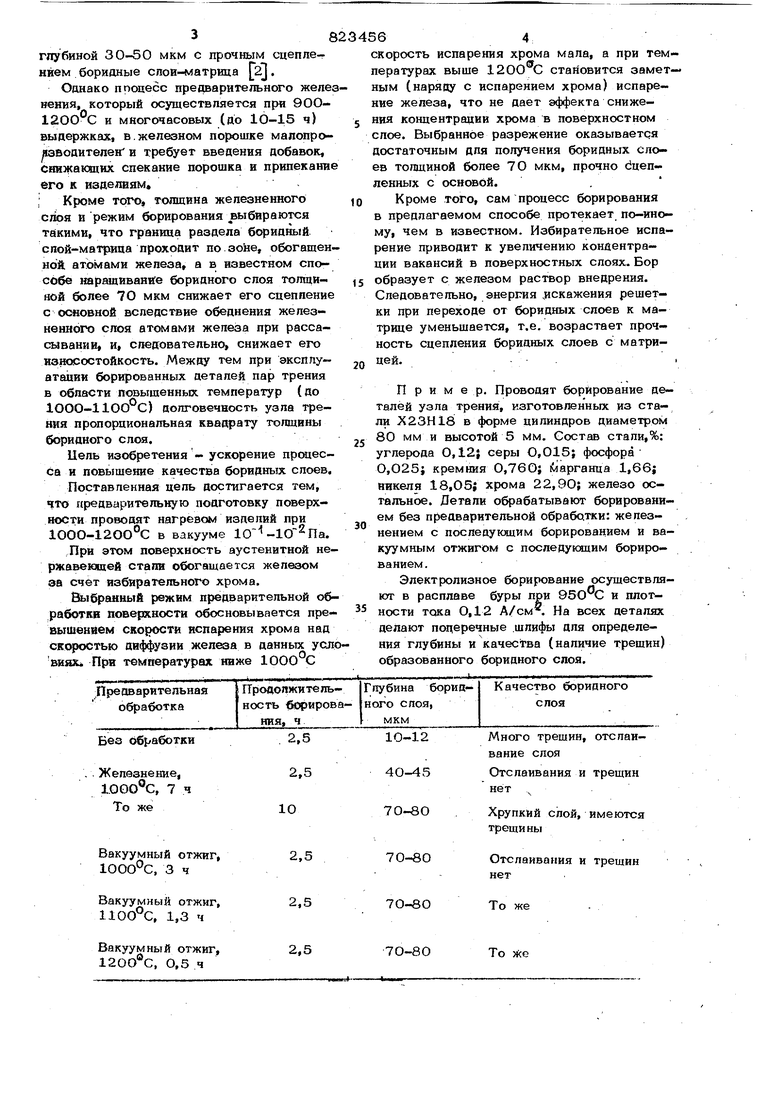

Пример. Проводят борирование деталей узла трения, изготовленных из стали Х23Н18 в форме цилиндров диаметром 80 мм и высотой 5 мм. Состав стали,%: углерода 0,12} серы О,015; фосфора 0,025} кремния О,760; Л1арганца 1,66; никеля 18,05; хрома 22,9О; железо остальное. Летали обрабатывают борированием без предварительной обработки: железнением с последукжцим борированием и вакуумным отжигом с последующим борированием.

Электролизное борирование осуществляют в расплаве буры при 95О С и плотности тока 0,12 А/см. На всех деталях делают поперечные .шлифы для определения глубины и качества (наличие трещин) образованного боридного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ электролизного борирования стальных изделий | 1990 |

|

SU1763518A1 |

| Способ скоростного борирования стальной детали | 2016 |

|

RU2622502C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ БОРИРОВАННЫХ ПОРОШКОВЫХ ИЗДЕЛИЙ | 1999 |

|

RU2158658C2 |

| Способ обработки диффузионных боридных покрытий на стальных деталях | 1991 |

|

SU1773946A1 |

| Способ упрочнения лезвийной поверхности детали | 2016 |

|

RU2640515C1 |

| СПОСОБ УПРОЧНЕНИЯ ПОВЕРХНОСТИ ОПОРЫ СКОЛЬЖЕНИЯ БУРОВОГО ДОЛОТА | 1991 |

|

RU2048649C1 |

| Борирование поверхностных слоев углеродистой стали при помощи микродуговой наплавки | 2022 |

|

RU2801101C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО БОРИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ СТАЛИ И ЧУГУНА | 2007 |

|

RU2421307C2 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| Способ упрочнения изделий из стали и чугуна | 1982 |

|

SU1057573A1 |

Вакуумный отжиг, 10ОО°С, 3 ч

Вакуумный отжиг, 1100°С, 1,3 ч

Вакуумный отжиг, 12ОО®С, 0,5 ч

трещи ны

Отслаивания и трещин нет

То же

7О-80

То ке

Как видно из таблицы, применение в качестве предварительной обработки перец борированием вакуумного отжига по сравнению с жепезнением увбпичивяет производительность процесса в 4.раза.. Испытания по определению износостойкости, проведенные по схеме торцового трения в вакууме 1О Па при в паре со сталью ЭХ13, показывают, что интенсивность изнашивания в преапагаемом способе составляет 0,7 мг/м, в то время, как в известном, даже для более прочных боридных слоев глубиной 40-45 мкм интенсивностъ изнашивания - 1,О мг/м.

Использование предлагаемого способа борирования деталей из аустенитных нержавеюших сталей обеспечивает по сравнению с существукяцими способами сокращение продолжительности процесса в три и более раз; повышение качества борид ого споя и увеличение износостойкости, а также повышение купьтуры производства, отсутствие пыпи и вредных газовы депений в атмосфере цеха.

Формула изобретения Способ борирования деталей, преимущественно из аустенитных нержавеющих сталей, включакяций п|)рдварительную подготовку поверхности и последующее диффузионное борирование, отличаю - щ и и с я тем, что, с целью ускарекия процесса и повышения качества борноных слоев, предварительную подготовку поверхности провраят путем отжига в векууме Па при 1000-12ОО С. Источники информации,

принятые во внимание при экспертизе

Авторы

Даты

1981-04-23—Публикация

1979-07-19—Подача