Изобретение относится к машиностроению, а именно к поверхностному упрочнению деталей узлов трения машин и механизмов.

Известен способ обработки боридных покрытий лучом лазера, полученных на стальных деталях. Борирование проводилось на глубину 100-120 мкм. После нанесения на боридное покрытие слоя графита толщиной 0,05 мм он оплавлялся лучом лазера, и выполнял роль поглощающего вещества, целью получения композиционной борсодержащей структуры (библиографическая ссылка заявка на а.с. Ms 4757937/2 от 14.11.89 г).

Недостатком данного способа является низкая износостойкость и коррозионная стойкость в агрессивных средах.

Цель изобретения - повышение износо- и коррозионностойкости боридных покрытий.

Поставленная цель достигается тем, что боридные покрытия предварительно покрывают слоем обмазки приготовленной из цапонлака и порошка хрома взятых при следующих соотношениях компонентов, мас.%:

Лак 15-30%

Порошок хрома 70-85% при этом толщина слоя обмазки, соотносится с толщиной боридного покрытия как 0,5:1-1:1.

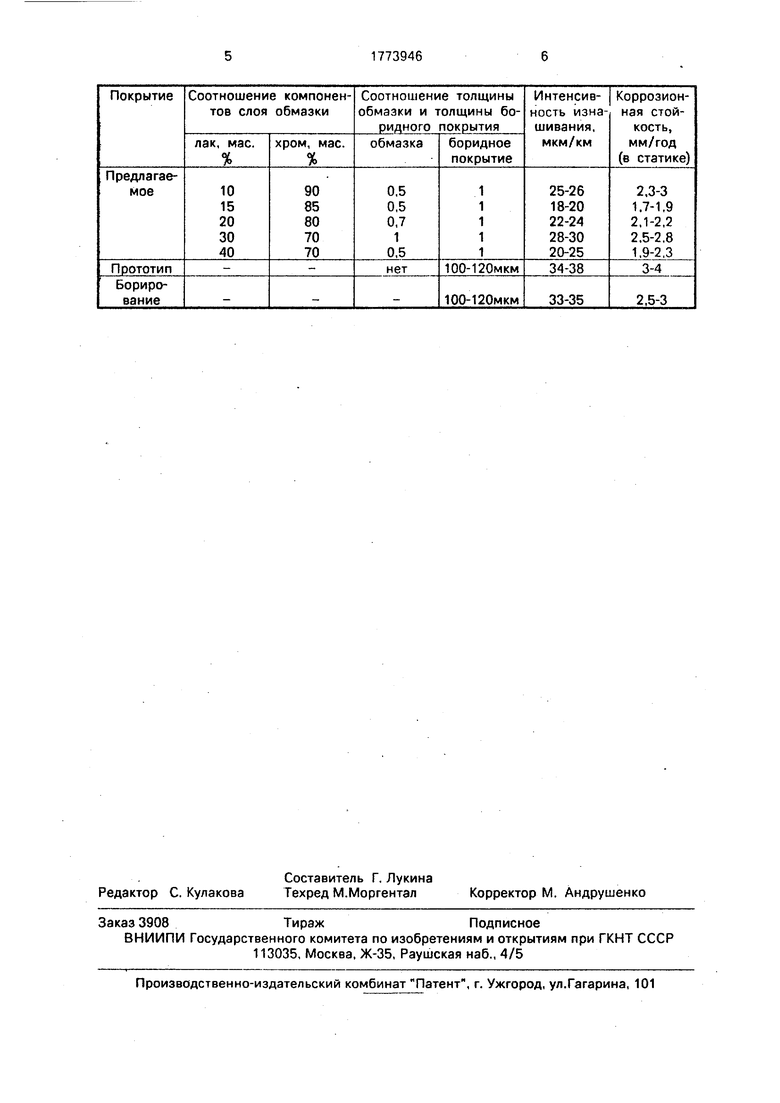

Изобретение иллюстрируется следующими примерами и таблицей: 1. Было взято 10 образцов из конструкционной стали 45 борироеанных в порошкообразных смесях состава: 77% В4С+20% AI203+3 % AIF, в течение 3 ч при температуре 950°С. В результате обработки на поверхности стали образовывалось боридное покрытие, состоящее из двух фаз: верхней фазы РеВ и низшей Fe2B. На борированную поверхность наносили обмазку из смеси цапонлака и порошка хрома, взятых при соотношении компонентов, мас.%:лак 15: порошок хрома 85. Толщина слоя обмазки соотносились с бо- ридным покрытием как 0,5:1. Сушка обмазки проводилась на воздухе.

(Л

С

vi vi со ч -N о

Борированные образцы с нанесенной обмазкой обрабатывали С02-лазером по оптимальным режимам с плотностью энергии (q от 0,6 до 1,3 кВт/мм2 и (W) от 20 до 28 и количество воздействий (п) от 1 до 3, диаметр светового пятна от 1 до 3 мм и время воздействия луча лазера 8 мкс.

Полученные композиционные борсо- держащие покрытия с распределением хрома по глубине слоя поверхности от 8% до 1%.

Испытания на износостойкость проводились на машине трения СМЦ-2 по схеме линейный контакт. Условия испытаний изменялись в широком диапазоне (Р) от 2 до 10 МПа, (У) от 0,5 до 1,5 м/с, (рН) от 1 до 13. В качестве агрессивных сред были взяты 5%-ный р-р HCI, дистиллированная вода, 5 %-ный р-р NaOH. Для определения оптимальных условий работоспособности был выбран режим испытания на износостойкость вписывающийся в дробную реплику 2/6-3 с дублированием опытов в центре и крутым восхождением, что максимально дало возможность приблизить эксперимент к оптимальному режиму работы узла трения. Для уточнения и развития представлений о трибологических возможностях покрытий в ожидаемом оптимуме использовался рототабельный план второго порядка, позволяющий с доверительной точностью охарактеризовать поверхностные характеристики трения данного покрытия в агрессивчых средах. В центре оптимума производилась обширные исследования с большой повторяемостью опытов. Как первичная так и последующая модели строятся по результатам эксперимента. Наибольшей износостойкостью обладали покрытия, образовавшиеся при оплавлении диффузионного боридного покрытия на глубину залегания боридных игл с внедрение хрома и переменным распределением по глубине, от 5-8% Сг у поверхности до 1-2% Сг на глубине 100 мкм. И состоящих из мелкодисперсных боридов, железа FeB и Fe2B, бороцементата и соединения (Fe, Сг)2В. Наличие хрома в покрытии было обнаружено с помощью растрового электронного микроскопа CAMSKAN по системе LINK. Для получения данных покрытий мощность лазерного облучения составляла 24,5-29 Дж, плотность энергии ,1 кВт/ммг, количество воздействий , диаметром светового пятна 1,5 мм и временем воздействия луча 8 мкс. Наибольший эффект, по сравнением с прототипом, в кислой среде при .

Результат испытаний: Износ , мкм/км Коррозионная стойкость (в статике) 1,7- 1,9 мм/год.

2. Взяли 10 образцов из конструкционной стали 45 обработали по режиму указанному выше, откуда на полученное покрытие нанесли обмазку,имеющую состав,мае.%:

Лак 20 Порошок хрома 80

и нанесли на поверхность следующим соотношением с толщиной покрытия: 0,7:1. В результате испытания на трение по указанной выше методике получены следующие данные:

Износ 1 22-24 мкм/км Коррозионная стойкость (в статике) 2,1- 2,2 мм/год.

3. Как и в предыдущих опытах была взя- та Ст45 обработана и испытана по аналогии, за исключением состава лака и толщины нанесения:

Цапонлак 30% Порошок хрома 70%

соотношение нанесенных слоев как 1:1. Результат испытаний имел вид: Износ 28-30 мкм/км Коррозионная стойкость (в статике) - 2,5-2,8 мм/год. Анализ таблицы.

В таблице представлены результаты испытаний на износостойкость и коррозионную стойкость покрытий легированных и без добавки хрома в коррозионной среде 5%-ного раствора соляной кислоты в динамическом режиме и без трения.

Преимущества способа перед прототипом очевидны/гак как в поверхности имеется хром, активный пассиватор.

Формула изобретения Способ обработки диффузионных боридных покрытий на стальных деталях, включающий предварительное нанесение обмазки и последующее оплавление боридного покрытия лучом лазера на глубину залегания боридных игл, отличающийся тем, что, с целью повышения износостойкости и коррозионной стойкости в агрессив- ных средах, наносят обмазку, приготовленную из цапонлака и порошка хрома, при следующем соотношении компонентов, мас.%:

Цапонлак 15-30 Порошок хрома 70-85

при этом толщина слоя обмазки 0,5-1.0 от толщины боридного покрытия.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ЭЛЕКТРОННОЛУЧЕВОГО БОРИРОВАНИЯ СТАЛИ И ЧУГУНА | 2000 |

|

RU2186872C2 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ КОМБИНИРОВАННЫМ МЕТОДОМ | 2022 |

|

RU2793652C1 |

| Способ лазерной химико-термической обработки | 1988 |

|

SU1617048A1 |

| СПОСОБ БОРОАЛИТИРОВАНИЯ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2778544C1 |

| Способ получения износостойкого антифрикционного покрытия на подложке из стали, никелевого или титанового сплава | 2023 |

|

RU2826632C1 |

| СПОСОБ БОРИРОВАНИЯ ПОВЕРХНОСТИ УГЛЕРОДИСТОЙ СТАЛИ | 2022 |

|

RU2784536C1 |

| СПОСОБ ХИМИКО-ТЕРМИЧЕСКОЙ ОБРАБОТКИ РЕЖУЩЕЙ КРОМКИ СТАЛЬНОГО РАБОЧЕГО ОРГАНА ПОЧВООБРАБАТЫВАЮЩЕГО ОРУДИЯ | 2010 |

|

RU2447194C1 |

| СПОСОБ ЭЛЕКТРОЭРОЗИОННОГО БОРИРОВАНИЯ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ СТАЛИ И ЧУГУНА | 2007 |

|

RU2421307C2 |

| СПОСОБ ЛАЗЕРНОГО ЛЕГИРОВАНИЯ ИНСТРУМЕНТАЛЬНОЙ СТАЛИ ПОРОШКАМИ КАРБИДА БОРА И АЛЮМИНИЯ | 2022 |

|

RU2786263C1 |

| Способ борирования поверхностных слоев углеродистой стали | 2022 |

|

RU2791477C1 |

Изобретение относится к машиностроению, а именно к поверхностному упрочнению деталей узлов трения машин и механизмов. Сущность изобретения состоит в том, что боридные покрытия предварительно покрывают слоем обмазки, приготовленной из цапонлака и порошка хрома, взятых при следующих соотношениях компонентов, мас.%: лак 15-30: порошок хрома 70-85, при этом толщина слоя обмазки соотносится с толщиной боридного покрытия как 0,5:1-1:1. 1 табл.

| Способ обработки диффузионных боридных покрытий на стальных деталях | 1989 |

|

SU1726555A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-11-07—Публикация

1991-01-16—Подача