ел ел

00 Иэобрегевие относится к метаппургии а именно к диффузионному насыщению метаппов и сппавов, и может быть использовано цгш повышения надежности и долговечности деталей машин, наприме поршней, гидравлических машин, коленчатых валов компрессоров, поршневых паль цев и т.д. Наиболее близким к предлагаемому По технической сущности и достигаемому эффекту является способ боросупьфидирования изделий из стали и чугуна, согласно которому получают борированное покрытие, которое затем обрабатывается в сульфидирующем расплаве, обладающем травящими свойствами ij . Полученное по этому методу боросупь фидированное покрытие обладает мапой толщиной (0;3 - 0,5 общей толщины боридного слоя). Кроме того, из-за непостоянства состава сульфиаирующего расплава во времени, связанного с истощением и загрязнением рабочей ванны, аа,труднено: поддержание постоянной скорости стравливания и в ходе процесса супьфидирования требуется постоянная коррек тировка как состава расплава, так и времени выдериски в нем. Это затрудняет стабильное получение издепий с высокими точностными характеристиками. Цель изобретения - повышение рабочего ресурса обрабатываемых издепий за счет получения чередующихся покапьнык боридных и сульфидных слоев. Поставленная цель достигается тем, что согласно способу упрочнения изде ПИЙ из стали и чугуна путем борирования с последующим сульфндированием, перед борированием на поверхность изделий наносят регулярный макрорельеф, борирование, проводя т на глубину меньшую, чем высота выступов макрорельефа, посл этого проводят шлифование на глубину выступов макрорельефа, а суяьфидироваI ие проводят в составах, нейтральных к борид ном у 1 ело ю. Предлагаемый способ боросупьфидиров ния заключается в следующем. На деталь наносят регулярный рельеф на глубину О,2 мм. После этого деталь борируют на глубину 120 - 150 мкм. Затем сошлифовывают выступы до уровня впадин. На местах выступов получают зоны материала основы (стапь или чугуй а на местах впадин борированвые участ ки с толщиной бориднотх) опоя 120 150 мкм. На последнем этапе обработки деталь супь4 1эдируют в расплаве, нейтральном По отношению,к боридным фазам Борирование изделия производится любыми известными методами. В результате борирования получаем диффузионное покрытие, повторяющее геометрию поверхности. После удаления выступюв на их местах образуются участки материала без бориаов. По этим участкам и происходит диффузия cejtt.. Выступы и впадины позволяют получ1йггь композиционное боросульфидированное покрытие и на. тех сталях, чугунах и других материалах, где возможно получение борированных покрытий, не имеющих игольчатое строение. Кроме того, на этой стадии процесса боросупьфвн дированда получают точные геометрические характеристики изделия. Последнюю стадию процесса (супьфидарование) проводят любым известным методом. В результате получают боросульфидированное покрытие, обладающее высок1ими износостойким и антифрикционными и противозадирными свойствами, высоким качеством поверхности и стабильными точностными характеристиками издеиия, П р и м е р. На поршневой папец хоггодильного компрессора ПГ7 (материап пальца сталь 45) наносят ряд чередующихся выступов и впадин резцом. После, этого порщневой палец помещают в насыщающую борирующую смесь следующего состава, вес.%: Карбид бора84 Процесс борировавия осуществляют в герметичном контейнере-(контейнер метизирован натрийскл1&атным стеклом) при нагреве в печи в режиме 950®С 2ч..После охлаждения контейнера извлека ют детали прокипячивают их в воде (дпя удаления налипшей Ьмеси), просушивьют. После этого шлифованием удаляют выступы. Шлифование производят на кругпошп№фовальном станке мод. ЗБ153У крутчэм Л025100СМ,К8. Сульфидирование производят в ванне состава, ввс.ч.: КС 45, NajSO 55, Ma 2 5,2 Од 6, NoiCNS 2. Время обработки 1 ч при . В результате получаютсульфиднрованный спой на глубину 155 мкм с содержанием серы 22 - 45% в поверхностном слое 28 мкм и дальнейшим плавным падением С1)держания серы до уровня нормального ее содержания в стапи 45 на глубине 155 мкм и глубже. Сера в супьфваном покрытии содержится в виде cyn фида жепеэа FeS с микротвердостькх Hgo 3900 МПа. Супьфиаирование производят в расппаве состава, вес.ч.: LiC 25,5, КСе 27,5, e.NoiCNS 2. В этом расплаве супьфидируют чугун С418-36. Время обработки 1 ч при . Получают сульфидное покрытие с 7;одержанием в поверхноством спое толщиной 30 мкм 16 - 22% и плавным сшокением и выходом на нормальное содержание серы на глубине 2ОО мкм. В результате супьфидирования инструментальной стали XI2, совмещенного с низктоъ отпуске 9ТОЙ стали при темпег рагуре 2ОО°С в течение 1 ч в расппаве состава, вес.ч.: KCNS 69, ИО 22, N Н CW5 9, попучают сульфидное покрытие ш глубину 8 мкм. Содерзкание серы у поверхности 6 - 8% и плав сни жается 00 исходного соцеряшния сери в стала Х12 на глубине 8 мкм. Борндное покрытие при суиьфвдировании в этнх расшшвах остается нетрону тым и препятствует пррЩ1кнове(шю серы в участки стали .и чугуна, защщценные 8ТИМ покрытием, В резуньтате получают чередование. бориа1шх и супьфшных слоев, т.е. компо зишюнное боросупьфндированное покры. тие. Попученное йокрытие . обладает првышеннь ми характеристиками износостойкостью и npoтивoзaaиpoctoйкocтью, что выявлено при испытаниях на специальном испытательном стенде. Исследования позволили установить, что после борирования получают,диффузионный борированный слой, имеющий, например, на стали 45 иглообразный характер; с поверхности иглы высокобористой фазы FeB с микротвердостью до 20ООО МПа, затем фазы Peg В с микротвердостью HSQ ао 180ОО МПа. Игны с поверхности расположены сплошным фронтом, делающим невозможным сульфи9ирование в известных насыщающих средах (жидких, твердых или газообразных). На стали 45 получают диффузионный боридный слой толщиной 115 мкм. После шлифования получают в местах впадин боридный слой толщиной 100 мкм, а в местах выступов 1О - 2О мкм. Прнч&л в местах ылступов располагаются фактически концы боридных игл, между никш свободная сталь. При сульфидированаи сера диффундирует именно в этих зонах. Условия испытаний следующие: скорость скольжения 2,5 м/с, смазка граничная маслом АС-8, база испытаний 15,7 tlO м. Результаты испытаний на машине 1тре5ИЯ СМЦ-2 приведены в табл. 1. Срок службы покрытия до полного износа (ускоренные испытания) приведен в табл. 2. Таким , срок службы обрабатываемых изделий увеличивается в 3 раза. Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ химико-термической обработки | 1981 |

|

SU1006534A1 |

| Способ борирования деталей | 1979 |

|

SU823456A1 |

| Способ бороалитирования стальной поверхности | 2018 |

|

RU2691431C1 |

| СПОСОБ БОРИРОВАНИЯ ВИНТОВЫХ ПОВЕРХНОСТЕЙ ДЕТАЛЕЙ | 2000 |

|

RU2191219C2 |

| Способ удаления силицидных покрытий | 1978 |

|

SU771188A1 |

| СПОСОБ БОРИРОВАНИЯ ПОВЕРХНОСТИ СТАЛИ ДЛЯ ЭМАЛИРОВАНИЯ | 1997 |

|

RU2135631C1 |

| Состав для борирования стальных изделий | 1983 |

|

SU1084337A1 |

| Способ скоростного борирования стальной детали | 2016 |

|

RU2622502C1 |

| Способ борирования стальных изделий | 1987 |

|

SU1578227A1 |

| Состав для борирования | 1978 |

|

SU765398A1 |

СПОСОБ УПРОЧНЕНИЯ ИЗДЕЛИЙ ИЗ СТАЛИ И ЧУГУНА путем борирования с последующим супьфицированием, . отпичающийс я тем, что, с цепью тювышенвя рабочего ресурса обрабатываемых взцепий за счет попучения череоующшсся локальных борицных и сульфидных слоев, перед борированием на поверхность изделий наносят регулярный макрорельеф, борврованне проводят на глубину меньшую, чем высота макрорельефе, после этого проводят шлифование на глубину выступов макрорельефа, а сульфидирование проводят в составах, нейтральных к боридному спою.

Травление 9,1 12,5 16,1 19,6 МеханичеоКая обра- . ботка8,9 12,6 16,7 2О,1

0,008

О,ОО8 0,7 1,0 1,9 2,3 О,8 О,9 1,7. 2,1

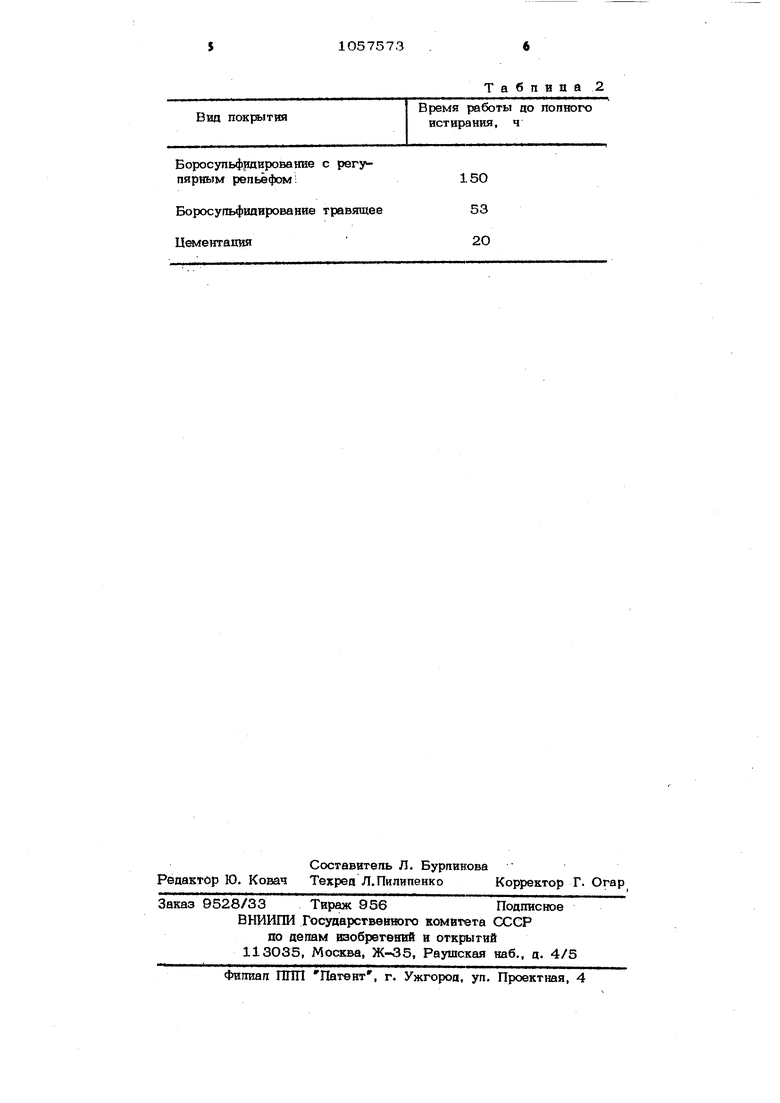

„Время работы до полного

Вид покрытияистирания, ч

Боросупьфрдирование с регупярвым рельефом;150

Боросупьфидирование травящее53

Цементация 2О

Таблица 2

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1983-11-30—Публикация

1982-01-07—Подача