Изобретение относится к обработке металлов давлением, в частности к многопозиционным роторно-конвейерным устройствам для изготовления стержневых изделий типа гвоздей.

Цель изобретения - повышение производительности и обеспечение получения изделий заданной номенклатуры.

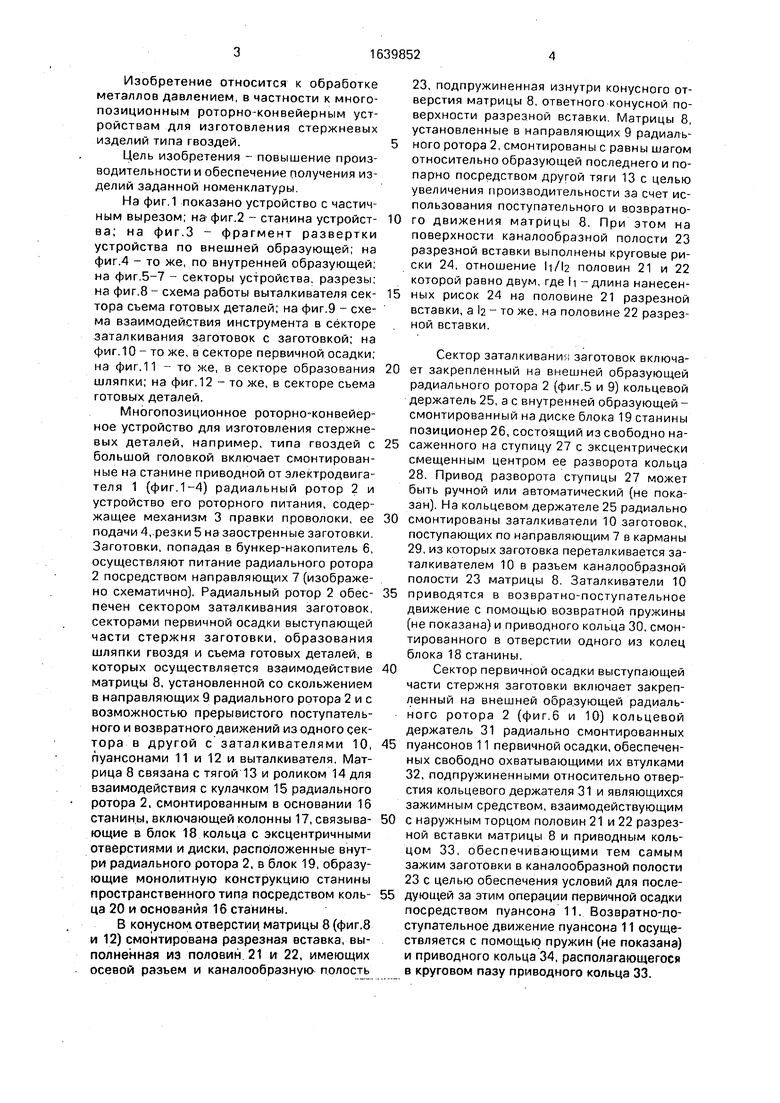

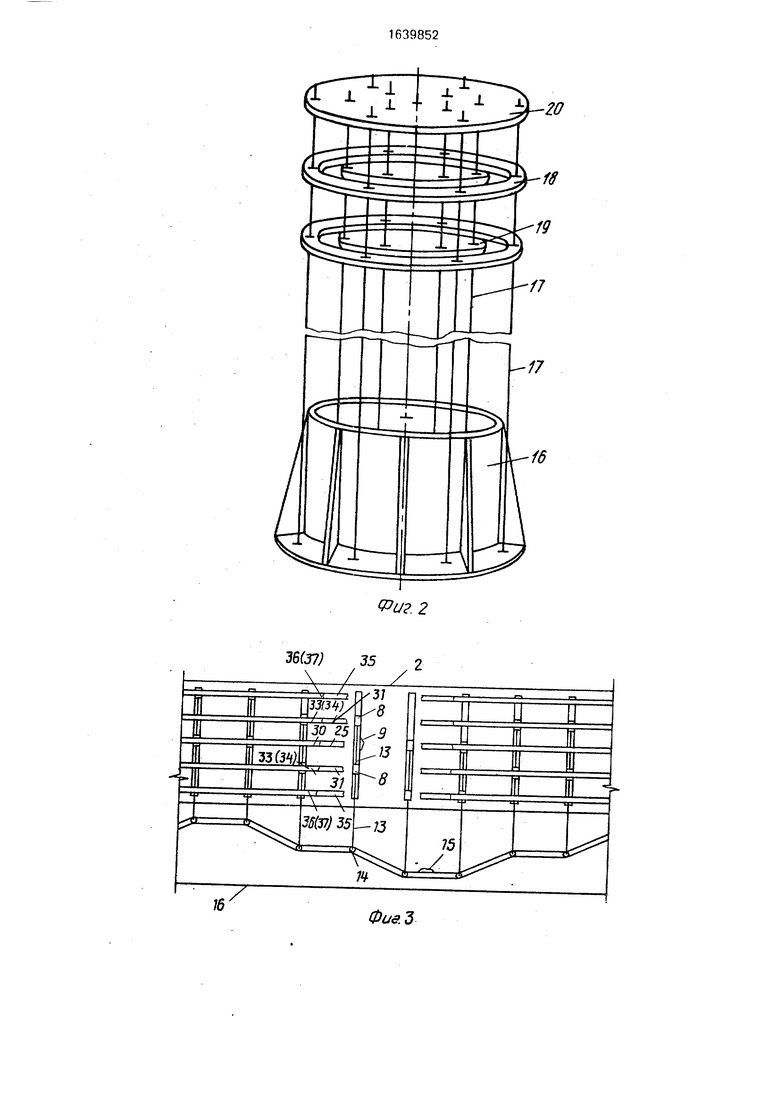

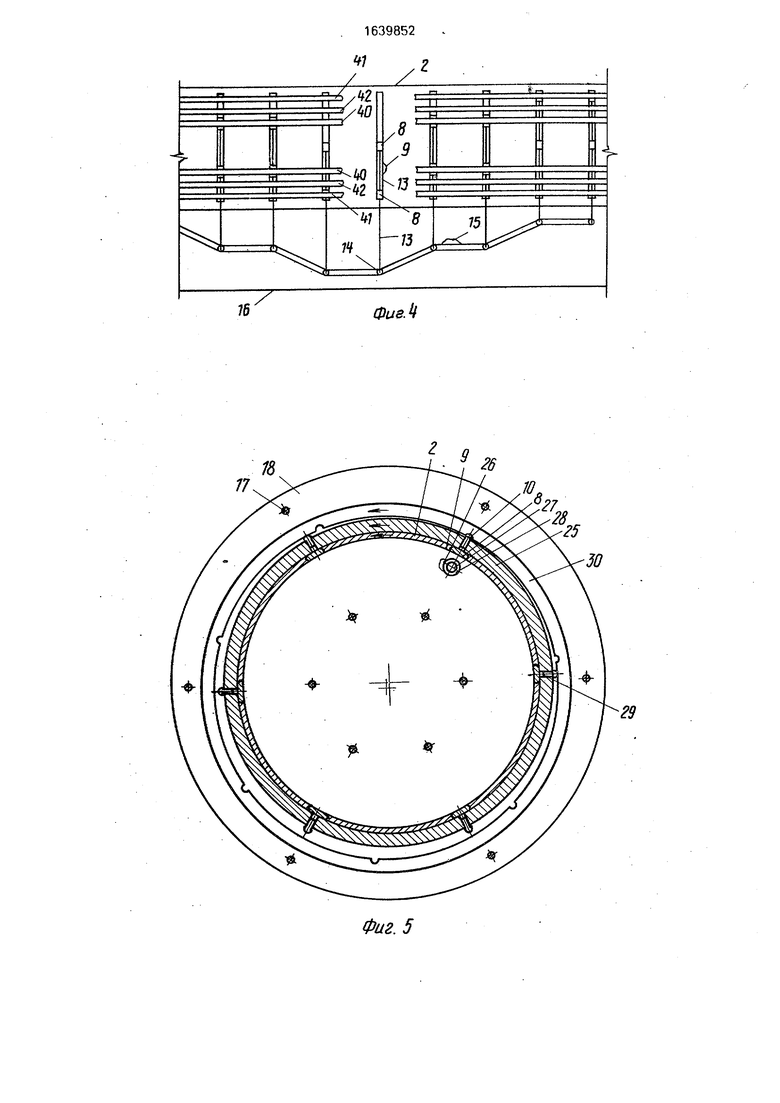

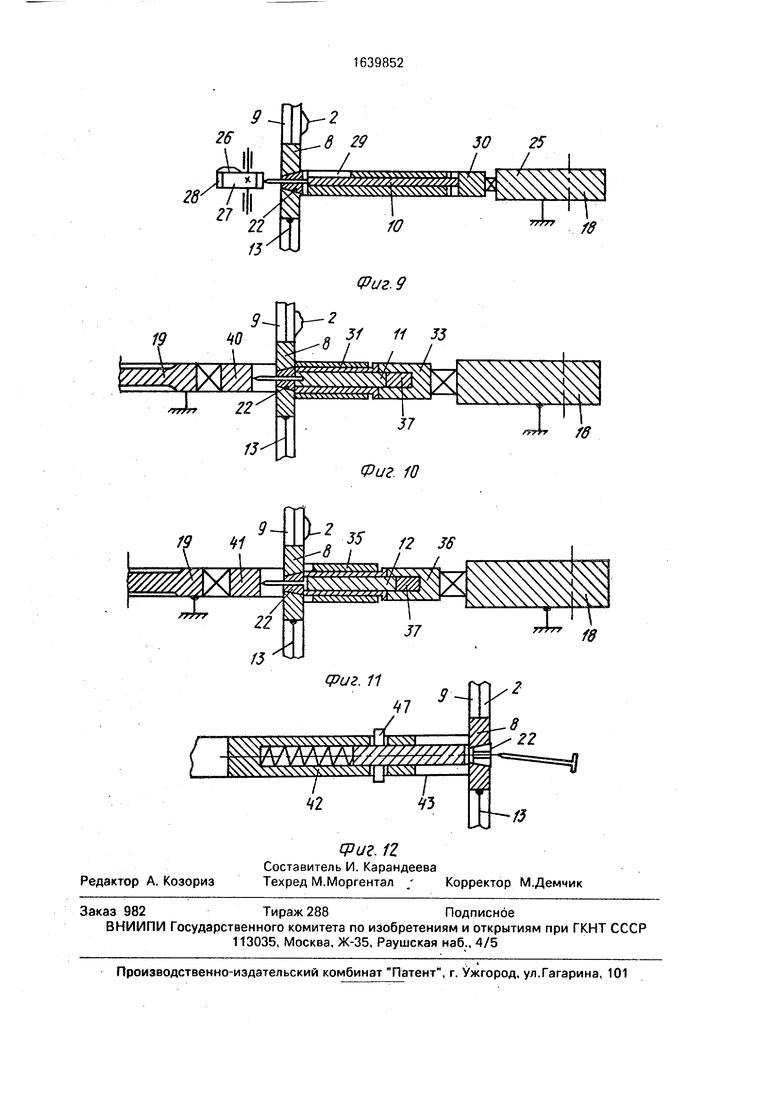

На фиг.1 показано устройство с частичным вырезом; на фиг.2 - станина устройства; на фиг.З - фрагмент развертки устройства по внешней образующей; на фиг.4 - то же, по внутренней образующей; на фиг.5-7 - секторы устройства, разрезы; на фиг,8 - схема работы выталкивателя сектора съема готовых деталей; на фиг.9 - схема взаимодействия инструмента в секторе заталкивания заготовок с заготовкой; на фиг. 10 - то же, в секторе первичной осадки; на фиг. 11 - то же, в секторе образования шляпки; на фиг. 12 - то же, в секторе съема готовых деталей.

Многопозиционное роторно-конвейер- ное устройство для изготовления стержневых деталей, например, типа гвоздей с большой головкой включает смонтированные на станине приводной от электродвигателя 1 (фиг.1-4) радиальный ротор 2 и устройство его роторного питания, содержащее механизм 3 правки проволоки, ее подачи 4, резки 5 на заостренные заготовки. Заготовки, попадая в бункер-накопитель 6, осуществляют питание радиального ротора 2 посредством направляющих 7 (изображено схематично). Радиальный ротор 2 обеспечен сектором заталкивания заготовок, секторами первичной осадки выступающей части стержня заготовки, образования шляпки гвоздя и съема готовых деталей, в которых осуществляется взаимодействие матрицы 8, установленной со скольжением в направляющих 9 радиального ротора 2 и с возможностью прерывистого поступательного и возвратного движений из одного сектора в другой с заталкивателями 10, пуансонами 11 и 12 и выталкивателя. Матрица 8 связана с тягой 13 и роликом 14 для взаимодействия с кулачком 15 радиального ротора 2, смонтированным в основании 16 станины, включающей колонны 17, связывающие в блок 18 кольца с эксцентричными отверстиями и диски, расположенные внутри радиального ротора 2, в блок 19, образующие монолитную конструкцию станины пространственного типа посредством кольца 20 и основания 16 станины.

В конусном отверстии, матрицы 8 (фиг.З и 12) смонтирована разрезная вставка, выполненная из половин 21 и 22, имеющих осевой разъем и каналообразную полость

23, подпружиненная изнутри конусного отверстия матрицы 8, ответного конусной поверхности разрезной вставки Матрицы 8, установленные в направляющих 9 радиального ротора 2, смонтированы с равны шагом относительно образующей последнего и попарно посредством другой тяги 13 с целью увеличения производительности за счет использования поступательного и возвратного движения матрицы 8. При этом на поверхности каналообразной полости 23 разрезной вставки выполнены круговые риски 24, отношение h/l2 половин 21 и 22 которой равно двум, где И - длина нанесенных рисок 24 на половине 21 разрезной вставки, а 12 - то же, на половине 22 разрезной вставки.

Сектор заталкивания заготовок включает закрепленный на внешней образующей

радиального ротора 2 (фиг.5 и 9) кольцевой

держатель 25, а с внутренней образующей смонтированный на диске блока 19 станины

позиционер 26, состоящий из свободно насаженного на ступицу 27 с эксцентрически

смещенным центром ее разворота кольца

28.Привод разворота ступицы 27 может быть ручной или автоматический (не показан). На кольцевом держателе 25 радиально

смонтированы заталкиватели 10 заготовок, поступающих по направляющим 7 в карманы

29,из которых заготовка переталкивается за- талкивателем 10 в разъем каналообразной полости 23 матрицы 8. Заталкиватели 10

приводятся в возвратно-поступательное движение с помощью возвратной пружины (не показана) и приводного кольца 30, смонтированного в отверстии одного из колец блока 18 станины.

Сектор первичной осадки выступающей

части стержня заготовки включает закрепленный на внешней образующей радиального ротора 2 (фиг.6 и 10) кольцевой держатель 31 радиально смонтированных

пуансонов 11 первичной осадки, обеспеченных свободно охватывающими их втулками 32, подпружиненными относительно отверстия кольцевого держателя 31 и являющихся зажимным средством, взаимодействующим

с наружным торцом половин 21 и 22 разрезной вставки матрицы 8 и приводным кольцом 33, обеспечивающими тем самым зажим заготовки в каналообразной полости 23 с целью обеспечения условий для последующей за этим операции первичной осадки посредством пуансона 11. Возвратно-поступательное движение пуансона 11 осуществляется с помощью пружин (не показана) и приводного кольца 34, располагающегося в круговом пазу приводного кольца 33.

Сектор образования шляпки гвоздя включает закрепленный на внешней образующей радиального ротора 2 кольцевой держатель 35 радиально смонтированных пуансонов 12, обеспеченных свободно охва- тывающими их втулками 32, подпружиненными относительно отверстия кольцевого держателя 35 и являющимися зажимными средствами, взаимодействующими с наружным торцом половин 21 и 22 разрезной вставки матрицы 8, переведенной в этот сектор, и приводным кольцом 36 для зажима заготовки в каналообразной полости 23 с целью обеспечения условий для последующей за этим операции образования шляп- ки гвоздя посредством пуансона 12 Возвратно-поступательное движение пуансона 12 осуществляется с помощью пружины (не показана) и приводного кольца 37, располагающегося в круговом пазу привод- ного кольца 36.

Втулки 32 зажима половин 21 и 22 разрезной вставки матрицы 8 в соответствующих секторах технологической обработки обеспечены контактным профилем 38 одно- го из торцов, входящим в ответный профиль 39 выборки приводных колец 33 и 36, выполненных в количестве, кратном числу втулок 32 каждого из кольцевых держателей 31 и 35. При этом другой торец втулки 32 выпол- нен под углом к ее продольной оси или касательной в этой точке радиального ротора 2. .Диалогично сочленение торцов заталки- вателей 10 с приводным кольцом 30

Со стороны внутренней образующей радиального ротора 2 и на нем, в плоскостях вращения приводных колец 33 и 36 секторов технологической обработки заготовки, закреплены кольца 40 и 41, являющиеся опорами матриц 8 с целью разгрузки по- следней от усилий ротации при обработке заготовки до готового гвоздя.

Сектор сьема готовых деталей расположен между секторами первичной осадки выступающей части стержня заготовки и образования шляпки гвоздя. Сектор съема готовых деталей включает закрепленный на внутренней образующей радиального ротора 2 кольцевой держатель 42 радиально смонтированных ударников 43. обеспечен- ныхшарнирнымидвухзвенниками, плечо44 одного из рычагов которого закреплено на регулируемой опоре 45, а противоположное его плечо 46 обеспечено роликами 47, смонтированными вне сочленения рычагов шар- нирного двухзвенника. При этом плечо 48 другогб рычага связано с подпружиненным в направляющих кольцевого держателя 42 ударником 43. Ролики 47 рычага двухзвенника взаимодействуют с гумированными поверхностями распорных плоскостей 49 на длину по дуге в 11 /6 л , определяемой суммарно принятой длиной пути, определяемого началом и концом взаимодействия средств обработки соответствующих операций с предметом обработки в секторах заталкивания заготовки,ее первичной осадки и образования шляпки гвоздя посредством матрицы 8 из расчета 11/18 л: на каждый сектор, после чего взаимодействие роликов 47 рычага двухзвенника с распорными плоскостями 49 прекращается и ударник 43 под действием пружины выталкивает готовый гвоздь из раскрытых половин 21 и 22 разрезной вставки матрицы 8 в лоток, из которого попадает в контейнер

Привод радиального ротора 2 (фиг.1) осуществляется от электродвигателя 1, связанного с планетарным редуктором, имеющим солнечное колесо 50, промежуточные шестерни 51 и зубчатый венец 52, закрепленный на внутренней образующей радиального ротора 2 посредством муфты 53.

Много позиционное роторно-конеейер- ное устройство для изготовления стержневых деталей, например, типа гвоздей с большой головкой работает следующим образом

Включением электродвигателя 1 приводятся во вращательное движение радиальный ротор 2, приводное кольцо 30 заталкивателей 10, приводные кольца 33 и 36 пуансонов 11 и 12 кольцевые держатели 25, 31, 35 и 42, кольца 40 и 41 соответственно для секторов заталкивания заготовок, первичной осадки выступающей части стержня заготовки, образования шляпки гвоздя и сьема готовых деталей; кроме того, приводится в прерывистое поступательное и возвратное движение система сдвоенных посредством тяг 13 матриц 8, располагающихся в направляющих 9 образующей радиального ротора 2, взаимодействующих посредством других тяг 13 и роликов 14 с профилированным пазом кулачка 15, закрепленного в основании 16 станины.

Проволоку вводят в механизм 3 правки, где осуществляют ее правку. Затем механизмом 4 подачи подают в механизм 5 резки и режут ее на заготовки с острием на одном из ее концов, которые, попадая в бункер-накопитель 6, ориентируются для ввода в направляющие 7 заготовок, по которым, перемещаясь, попадают в карманы 29 кольцевого держателя 25, из которых заталкива- телями 10 переталкиваются в их осевом направлении (вперед острием) в каналооб- разную полость 23 раскрытых половик 21

и 22 разрезной вставки матрицы 8 с величиной выступающей части стержня заготовки, определяемом угловым положением относительно оси разворота позиционера 26. Матрица 8 с заготовкой в половинах 21 и 22 разрезной вставки, совершая перемещение по дуге в горизонтальной плоскости, выходит из сектора заталкивания заготовок и переводится посредством взаимодействия ролика 14 матрицы 8 с профилем кулачка 15 основания 16 станины в сектор первичной осадки выступающей части стержня заготовки. В этом секторе с помощью втулок 32 зажима половин 21 и 22 разрезной вставки матрицы 8 заготовка зажимается последними, а пуансоном 11 производится первичная осадка выступающей части стержня заготовки. Пуансон 11 и втулка 32 зажима половин 21 и 22 разрезной вставки матрицы 8 в конце перемещения по дуге в горизонтальной плоскости данного сектора матрицы 8 становится в исходное положение. Половины 21 и 22 разрезной вставки под действием пружины раскрываются, но прилипшая заготовка в каналообразной полости 23 половины 21 сохраняет свое положение в пространстве. В данном положении заготовки матрица 8, заканчивая перемещение по дуге в горизонтальной плоскости, выходит из сектора первичной осадки выступающей части стержня заготовки и переводится посредством взаимодействия ролика 14 матрицы 8с профилем кулачка 15 основания 16 станины в сектор образования шляпки гвоздя. В этом секторе работа аналогична работе предыдущего сектора, по окончанию которой взаимодействием ролика 14 матрицы 8 с профилем кулачка 15 основания 16 станины матрица 8 переводится в сектор съема готовых деталей, в результате чего ролики 47 плеча 44 рычага шарнирного двухзвенника, выходя из сцепления с гуммированными поверхностями распорных плоскостей 49, способствуют излому шар- вирного двухзвенника под действием пружины ударника 43 и последний, ударяя по гвоздю, освобождает каналообразную полость 23 половин 21 и 22 разрезной вставки матрицы 8. Далее весь цикл повторяется,

Предлагаемое устройство обеспечено спаренными матрицами с целью повышения производительности за счет использования их прямого и обратного движения,

поэтому относительно кольцевого держателя заталкивателей симметрично по одну и по другую от него сторону вдоль оси вращения радиального ротора выполнены соот- ветственно сектора технологической обработки.

Формула изобретения

1.Многопозиционное роторно-конвей- ерное устройство для изготовления стержневых изделий типа гвоздей, содержащее механизм предварительной обработки заготовок с образованием ее заостренного конца, радиальный ротор с секторами заталкивания заготовок, их технологической

обработки и сьема готовых изделий, матрицы, пуансоны и средства для заталкивания изделий и их выталкивания, отличающее- с я тем, что, с целью повышения производительности и обеспечения получения изделий

заданной номеклатуры, „ектора заталкивания заготовок, их технологической обработки и сьема готовых изделий смонтированы на роторе в параллельных плоскостях, перпендикулярных оси его вращения, при этом

ротор имеет направляющие, параллельные оси его вращения, в которых размещены матрицы с возможностью прерывистого движения из одного сектора в другой, сектор заталкивания имеет позиционер, а выталкиватели смонтированы в секторе съема внутри ротора.

2.Устройство по п.1, о т л и ч а ю щ е е- с я тем, что матрица имеет центральное коническое отверстие с размещенной в нем

разъемной подпружиненной вставкой, установленной с возможностью взаимодействия с зажимными средствами изделий соответствующих секторов.

3.Устройство по пп.1 и2,отличаю- щ е е с я тем, что сектор технологической

обработки выполнен по крайней мере из двух секторов - первичной осадки необработанного конца заготовки и образования шляпки, смонтированных по обе стороны сектора заталкивания на равном расстоянии.

4.Устройство по пп.1-3, отличающееся тем, что сектор сьема готовых изделий расположен между секторами первичной

осадки необработанного конца заготовки и образования шляпки, а его выталкиватели выполнены в виде шарнирного двухзвенника, снабженного ударником.

9t

| название | год | авторы | номер документа |

|---|---|---|---|

| Ротационное роторно-конвейерное устройство Кирьянова | 1987 |

|

SU1518996A1 |

| Резьбонакатной автомат Кирьянова А.В. | 1988 |

|

SU1704893A1 |

| Устройство для изготовления гвоздей с отдельно прикрепляемой шляпкой | 1980 |

|

SU961832A1 |

| АВТОМАТ РОТОРНЫЙ ДВУХУДАРНЫЙ ДЛЯ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ТИПА СПЕЦИАЛЬНЫХ ГВОЗДЕЙ | 1994 |

|

RU2078639C1 |

| Автомат для высадки гвоздей | 1971 |

|

SU379119A1 |

| СПОСОБ УСТАНОВКИ И ФИКСИРОВАНИЯ РАБОЧИХ ОРГАНОВ ТЕХНОЛОГИЧЕСКИХ МАШИН | 2000 |

|

RU2191696C2 |

| Способ изготовления колец и штамп для его осуществления | 1981 |

|

SU1013073A1 |

| МНОГОПОТОЧНАЯ РОТОРНАЯ МАШИНА | 1967 |

|

SU202698A1 |

| Штамп для формовки тонкостенных обойм | 1977 |

|

SU797823A1 |

| Устройство для высадки концевых утолщений на трубах | 1983 |

|

SU1094663A1 |

Изобретение относится к обработке металлов давлением, в частности к многопози- ционнымроторно-конвейерным устройствам для изготовления стержневых изделий типа гвоздей, и позволяет повысить производительность и обеспечить получение изделий заданной номенклатуры. Механизмом 4 подачи проволоку подают в механизм 5 резки и режут ее на заготовки с острием на одном из ее концов, которые, попадая в бункер-накопитель 6, ориентируется для ввода в направляющие 7 заготовок, перемещаются по ним и попадают в карманы кольцевого держателя 25, из которых заталкивателями 10 переталкиваются в их осевой направлении {вперед острием) в ка- налообразную полость раскрытых половин разрезной вставки матрицы 8 с величиной выступающей части стержня заготовки, определяемый угловым положением относительно оси разворота позиционера 26. 3 з.п.ф-лы, 12 ил.

2986Ш

17

10

в

,27

28

25

30

Фиг. 5

ЯП6)

3

т

17

11(12)

8 31(35) 17

ММ

38

Фиг. 6

м

15

#

49

Т

(

sSSSSS SSisSS

§§а

§§а

ршш1

////

45 4

17

18

В

Фиг. 7

Ъ Ь6 47 45

SisSS

Т/УХ

§§а

ш1

//////У

/S/S/l

SSS77j7/St

Ш7

/////////

/ХХХ

///УО хТЗ

/

4 425

1

i

v

12

21

«

/Д

.5

У2

8 29 /

,))

/в

/J

| Кошкин Л,Н | |||

| Комплексная автоматизация производства на базе роторных линий | |||

| М.: Машиностроение, 1965, с | |||

| Способ сужения чугунных изделий | 1922 |

|

SU38A1 |

| Солесос | 1922 |

|

SU29A1 |

Авторы

Даты

1991-04-07—Публикация

1988-03-31—Подача