. Изобретение относится к обработке металлов давлениеми может быть использовано при изготовлении колец из трубной заготовки, например колец турбобуров. Наиболее близким к предлагаемоулу является агрегат для прокатки металлических труб, содержащий горизонтальную станину, переднюю бабку с зажимным патроном, консольную оправку, установленную в корпусе обкатную головку с формообразующими роликами и приводом продольного Перемещения, заднюю бабку и съемник готовых деталей Ц . Однако конструкция данного агрегата позволяет производить.только, поштучную загрузку деталей, что резко снижает производительЕюсть. Цель изобретения - повышение производительности агрегата. Указанная цель достигается тем, .что агрегат снабжен поворотной траверсой с установленными на траверсе раскатной головкой с роликами, зачистной головкой, упором и штырем, ролики раскатной головки выполнейы комбинированными с выступающей часть в виде дискового ножа, консольная оправка и привод продольного перемещения обратной головки смонтированы на задней бабке, съемник готовых деталей выполнен в виде уступа, расположенного на корпусе, охватывающего оправку. Выполнение роликов раскатной головки комбинированными с выступающей частью в виде дискового ножа позволяет совмещать операции раскатки и надрезки. Снабжение обкатной головки уступом для спрессовывания гото-. вых деталей с оправки позволяет обходиться без специального съемника. То обстоятельство, что консольная оправка и обкатная головка вместе с приводом ее продольного перемещения смонтированы на задней бабке агрегата, способствует проведению операции подачи трубной заготовки неограниченной длины через шпиндель Устройства, тем самым повышается производительность. Связь раскатной головки с задней бабкой через поворотную траверсу, снабженную штырем для приемки спрессованных с оправки готовых детсшей, позволяет, во-первых, производить спрессовывание детали с оправки одновременно с подачей трубной заготовки и, во-вторых, произволкть подачу готовых деталей в тару

во время подъема обкатной головки из зоны обработки, не применяя специальных механизмов, экономя в результате и время.

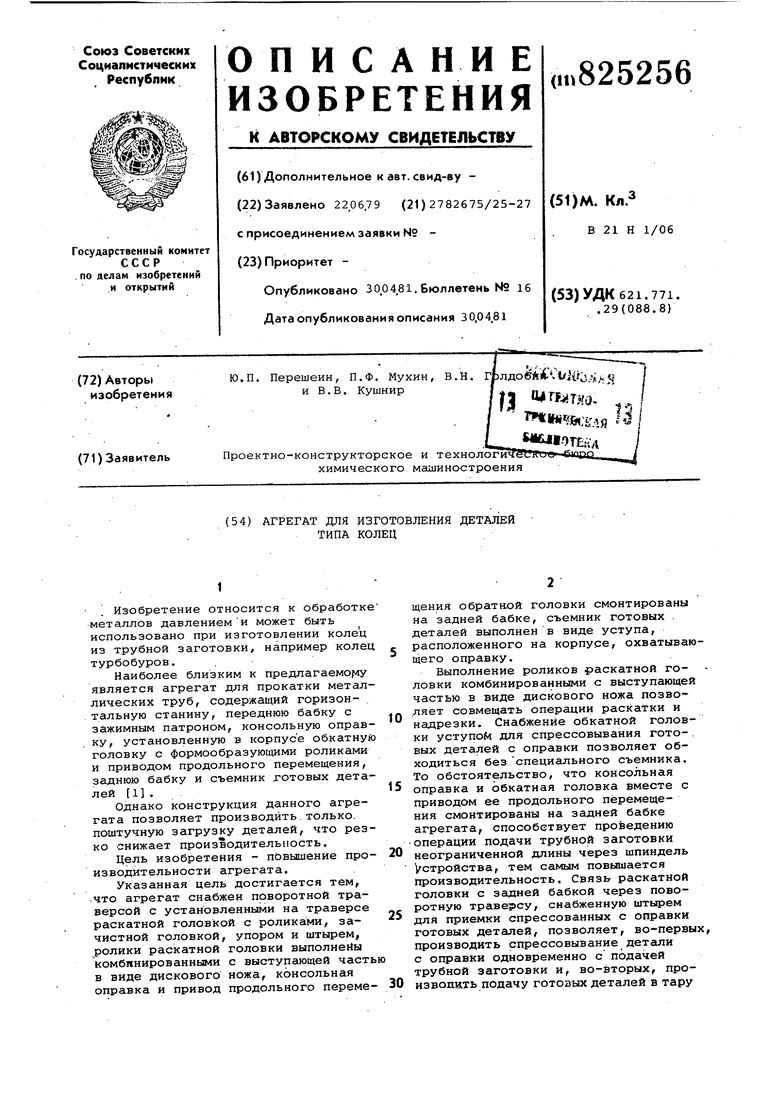

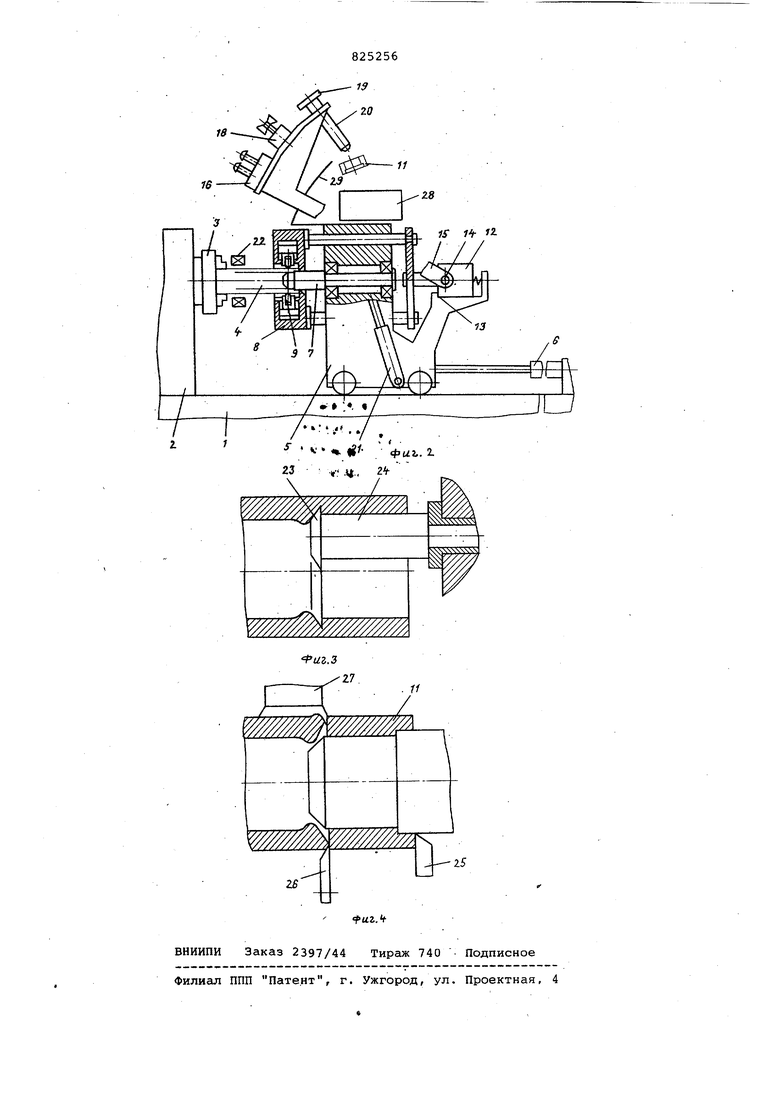

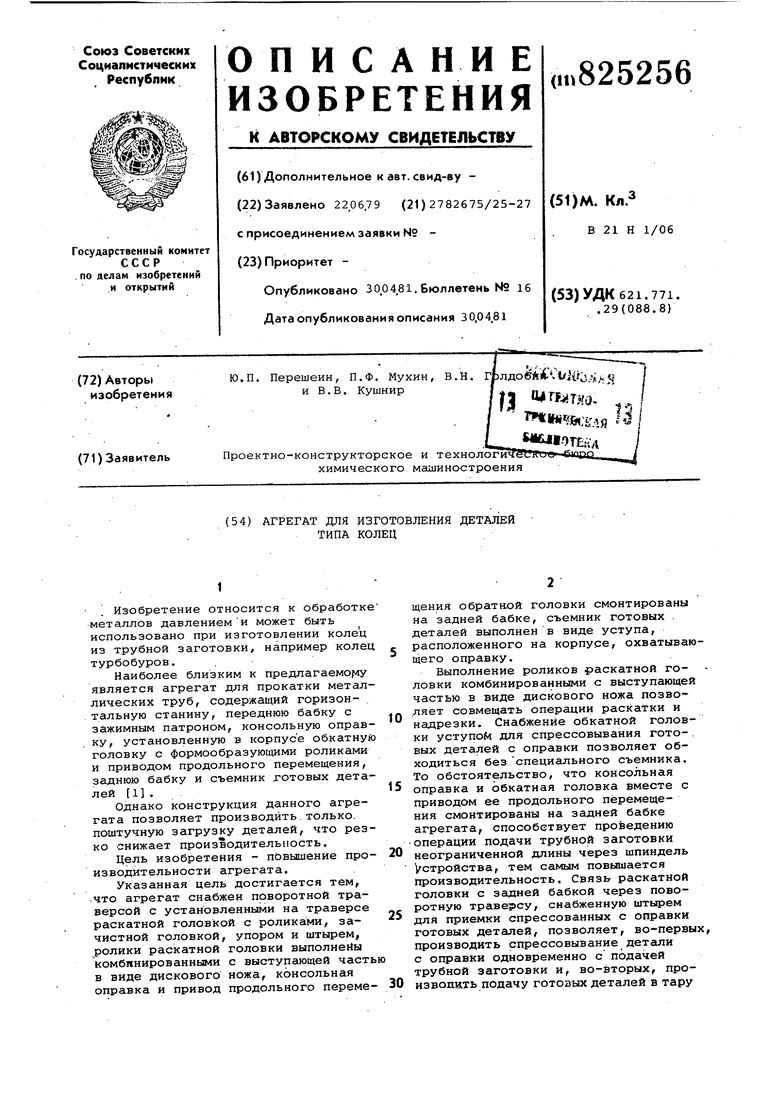

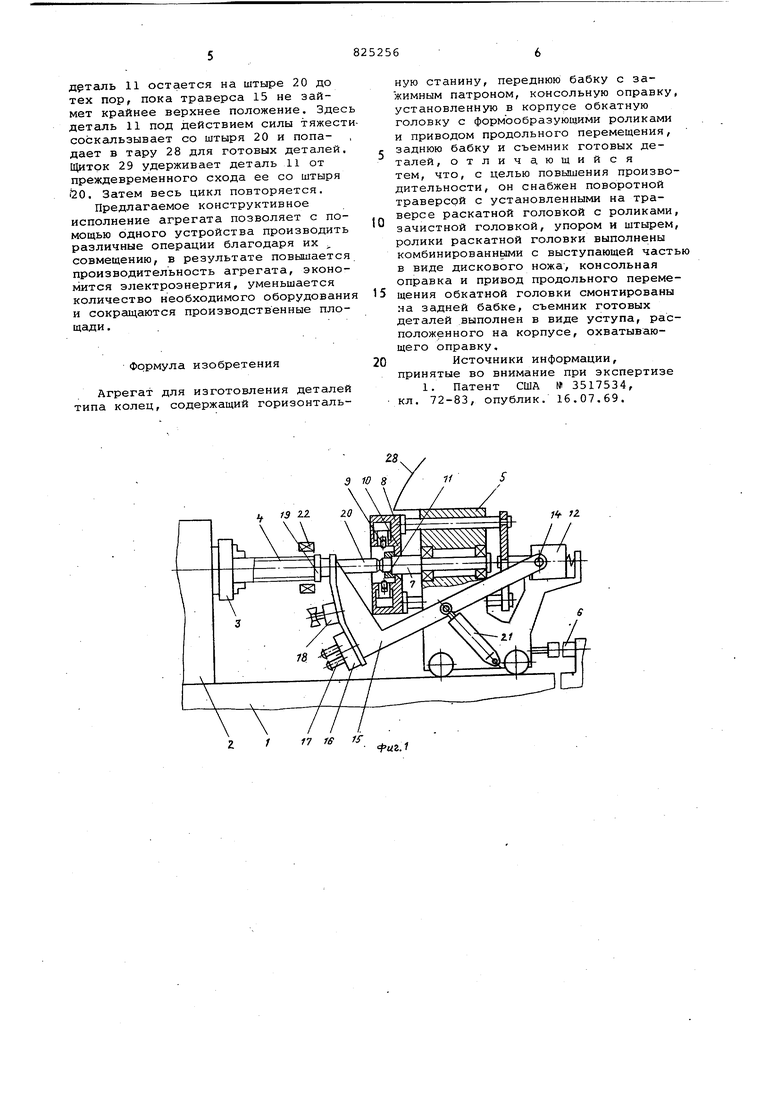

На фиг, 1 схематично показан агргат для изготовления деталей типа колец в момент подачи трубной заготоки до упора и спрессовывания готово детали с оправки, общий видена фиг. 2 то же, в момент начала прокатки трубной заготовки по наружной поверхности; на фиг. 3 - комбинированный ролик раскатной головки в рабочем состоянии; на фиг. 4 - схема отрезки готовой детали и подрезки торца.

Агрегат для изготовления деталей типа колец состоит из станины 1, передней бабки 2 с полым шпин- делем и патроном 3 для зажима трубной заготовки 4 задней бабки 5, выполненной с возможностью ее продольного перемещения по станине 1 с помощью гидроцилиндра 6. На задней бабке 5 смонтированы консольная оправка 7, расположенная соосно с трубной заготовкой 4, обкатная головка 8 с формообразующими роликами 9, выполненные с возможностью радиального перемещения. Корпус обкатной головки 8 снабжен уступом 10 для съема готовых деталей 11, Для продольного перемещения обкатной головки 8 предусмотрен гидроцилиндр 12, который с правой стороны подпружинен относительно задней бабки 5, а с левой стороны имеет жесткий упор 13 на корпусе задней бабки 5, Корпус гидроцилиндра 12 снабжен цапфами 14, на которые надета поворотная траверса 15 с установленными на ней раскатной головкой 16 с роликами 17, зачистной головкой 18 для зачистки внутренней поверхности трубной заготовки 4, упором 19 для ограничения продольного перемещения заготовки 4 и штырем 20 для приемки готовых деталей 11 после спрессовывания их с оправки 7. Диаметр штыря 20 меньше диаметра детали 11, чтобы она могла свободно перемещаться по этому штырю. Для поворота траверсы 15 на цапфах 14 служит гидроцилиндр 21, шарНирно соединенный с корпусом задней бабки 5. Индуктор 22 служит для нагрева заготовки 4, Рол ки 17 раскатной головки 16 выполнены комбинированными с выступающей частью 23 (в виде дискового ножа) и формообразующей частью 24, профиль которой либо соответствует профилю внутренней поверхности изготавлив.аемой детали, либо выполнен гладким. Режущие инструменты 25 и 26 для подрезки торца и окончательной отрезки готовой детали 11 и щетка .27 для зачистки наружной поверхности заготовки 4 выполнены

на боковых суппортах (на чертеже не показаны), Тара 28 предназначена для готовых деталей 11, щиток 29 предусмотрен для удержания детали 11 от преждевременного схода со штыря 20,

Агрегат для изготовления деталей типа .колец работает следующим образом,

В исходном положении траверса 15 находится в крайнем нижнем положении. Трубную заготовку 4 подают до упора 19 и зажимают в патроне 3, Затем приводят заготовку 4 во вращение, а траверсу 15 ставят во второе положение включением гидроцилиндра 21, При этом положении зачистная головка 18 входит в отверсти заготовки 4 и чистит ее внутреннюю поверхность на длине, несколько превышающей длину изготовляемой детали. Одновременно индуктор 22 подводят к концу заготовки 4 и включают нагрев. После зачистки и нагрев заготовки 4 траверса 15 занимает третье положение, при котором ролики 17 раскатной головки 16 входят вовнутрь заготовки 4. Раскатная головка 16 обеспечивает разведение роликов 17 от центра заготовки 4, производя раскатку внутренней поверхности и надрез заготовки 4 изнутри. После этого трйверса 15 занимает крайнее верхнее положение, а задняя бабка 5 с помощью гидроцилиндра б прижимает крайнее левое положение, и консольная оправка 7 вводится вовнутрь, заготовки 4. Форморбразующие ролики 9 подводят к заготовке 4, производят ее обжатие и пермещением обкатной головки 8 с помощь гидроцилиндра 12 вправо производят прокатку конца заготовки 4 на оправке 7 . Одновременно с прокаткой из системы охлаждения на заготовку 4 подается жидкость, осуществляющая термообработку конца заготовки 4. По окончании этих операций к заготовке подводятся режущие инструменты 25 и 26, которые производят подрезку торца и отрезку готовой детали 11, Одновременно с этим производится зачистка наружной поверхности трубной заготовки 4 щеткой 27, ОпрессовыЕание детали 11 с оправки 7 происходит в положении, когда ось упора 19 и штыря 20 совместится с осью трубной заготовки 4, Перемещением обкатной головки 8 влево уступ

10соприкасается с торцом детали

11и спрессовывает ее с оправки 7. Для того, чтобы усилие спрессовывания не передавалось на подшипники консольной оправки 7, корпус гидроцилиндра 12 перемещается вправо, торец щтыря 20 соприкасается с торцом оправки 7, и усилие спрессовывания воспринимает на себя траверса 15. Спрессованная с оправки 7 готовая

деталь 11 остается на штыре 20 до тех пор, пока траверса 15 не займет крайнее верхнее положение. Здесь деталь 11 под действием силы тяжестисосксшьзывает со штыря 20 и попадает в тару 28 для готовых деталей. Щиток 29 удерживает деталь 11 от преждевременного схода ее со штыря 20. Затем весь цикл повторяется.

Предлагаемое конструктивное исполнение агрегата позволяет с помощью одного устройства производить различные операции благодаря их .. совмещению, в результате повышается производительность агрегата, экономится электроэнергия, уменьшается количество необходимого оборудования и сокращаются производственные площади.

Формула изобретения

Агрегат для изготовления деталей типа колец, содержащий горизонтальную станину, переднюю бабку с зажимным патроном, консольную оправку установленную в корпусе обкатную головку с формообразующими роликами и приводом продольного перемещения, заднюю бабку и съемник готовых деталей, отличающийся тем, что, с целью повышения производительности, он снабжен поворотной траверсой с установленными на траверсе раскатной головкой с роликами, зачистной головкой, упором и штырем, ролики раскатной головки выполнены комбинированными с выступающей часть в виде дискового ножа, консольная оправка и привод продольного перемещения обкатной головки смонтированы ла задней бабке, съемник готовых деталей выполнен в виде уступа, расположенного на корпусе, охватывающего оправку.

Источники информации, принятые во внимание при экспертизе

1. Патент США № 3517534, кл. 72-83, опублик. 16.07.69.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей типаКОлЕц | 1979 |

|

SU829278A1 |

| Полуавтомат для холодной прокатки заготовок в торец | 1979 |

|

SU884809A1 |

| УСТРОЙСТВО ДЛЯ РОТАЦИОННОГО ВЫДАВЛИВАНИЯ | 1972 |

|

SU422500A1 |

| СТАН ДЛЯ ПРОДОЛЬНОГО РАСКАТЫВАНИЯ ОСЕСИММЕТРИЧНЫХ ПРОФИЛЕЙ | 2001 |

|

RU2200071C2 |

| Полуавтомат для холодной прокатки заготовок в торец | 1985 |

|

SU1266625A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОБОЛОЧКИ ОСКОЛОЧНОГО БОЕПРИПАСА | 2002 |

|

RU2225768C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВЫХ ДЕТАЛЕЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2121405C1 |

| Устройство для обработки труб под сварку | 1988 |

|

SU1556828A1 |

| УНИВЕРСАЛЬНЫЙ ЛИТЕЙНО-ПРОКАТНЫЙ СТАН | 2000 |

|

RU2217247C2 |

| Устройство для изготовлениязМЕЕВиКОВ | 1978 |

|

SU816635A1 |

i 1 17 fS f

S

фиг.1

Авторы

Даты

1981-04-30—Публикация

1979-06-22—Подача