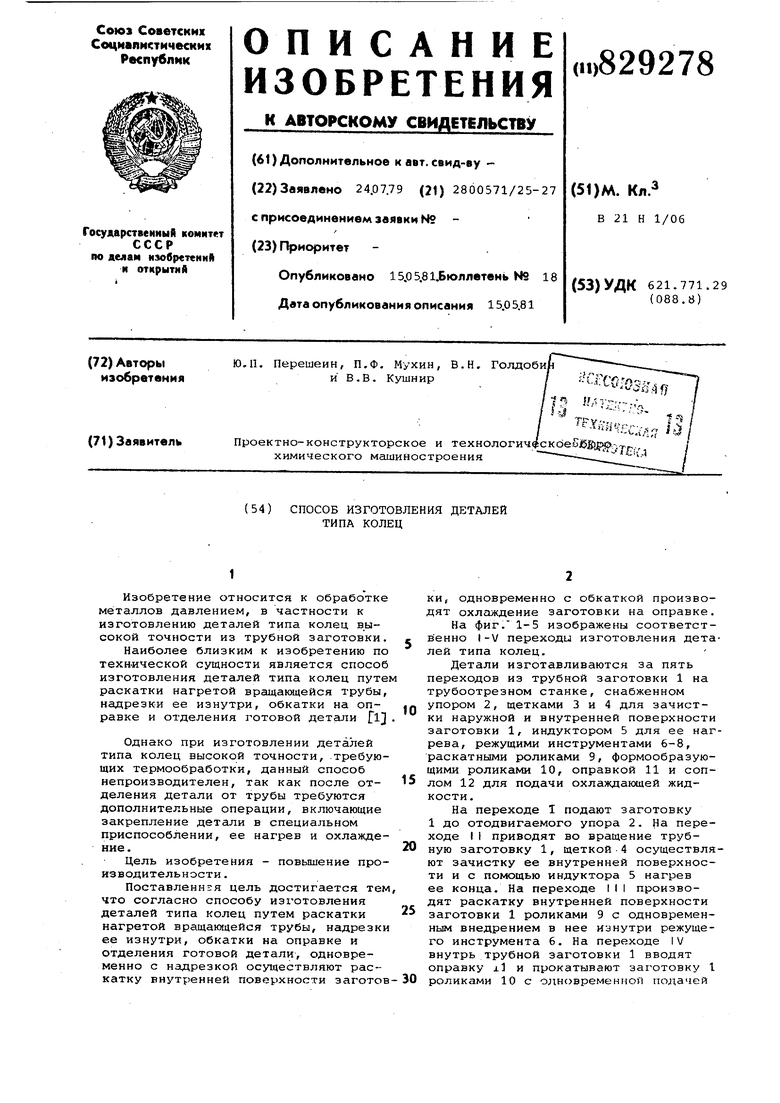

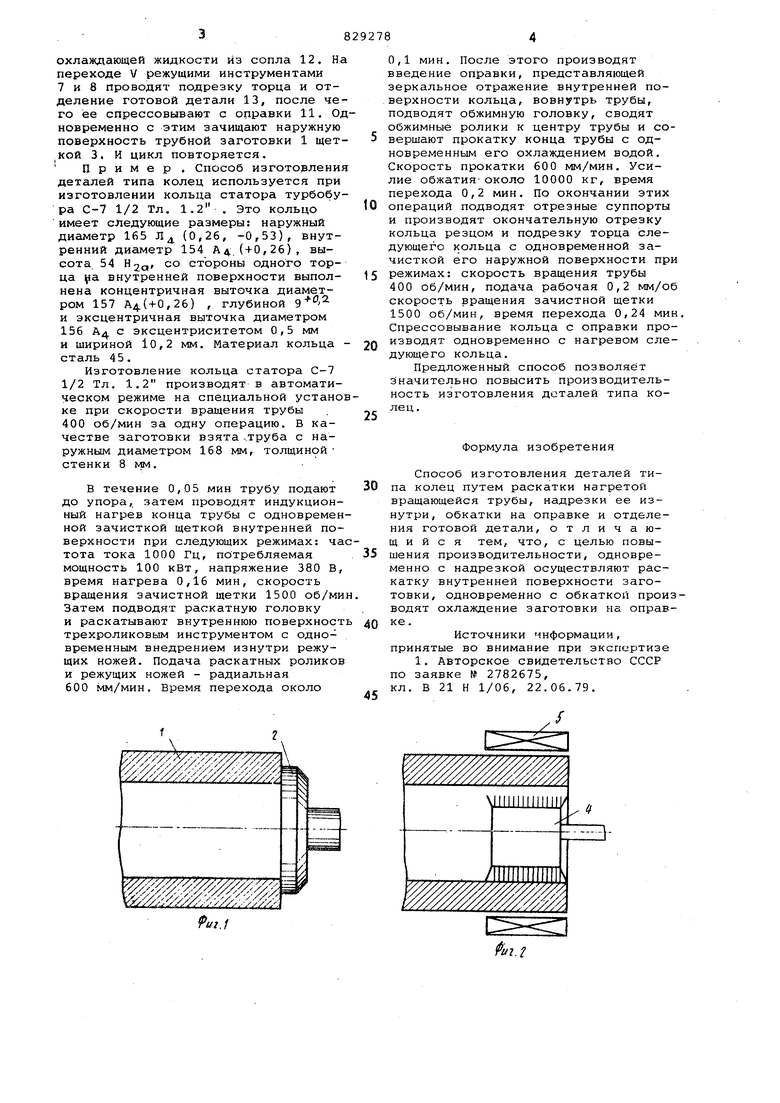

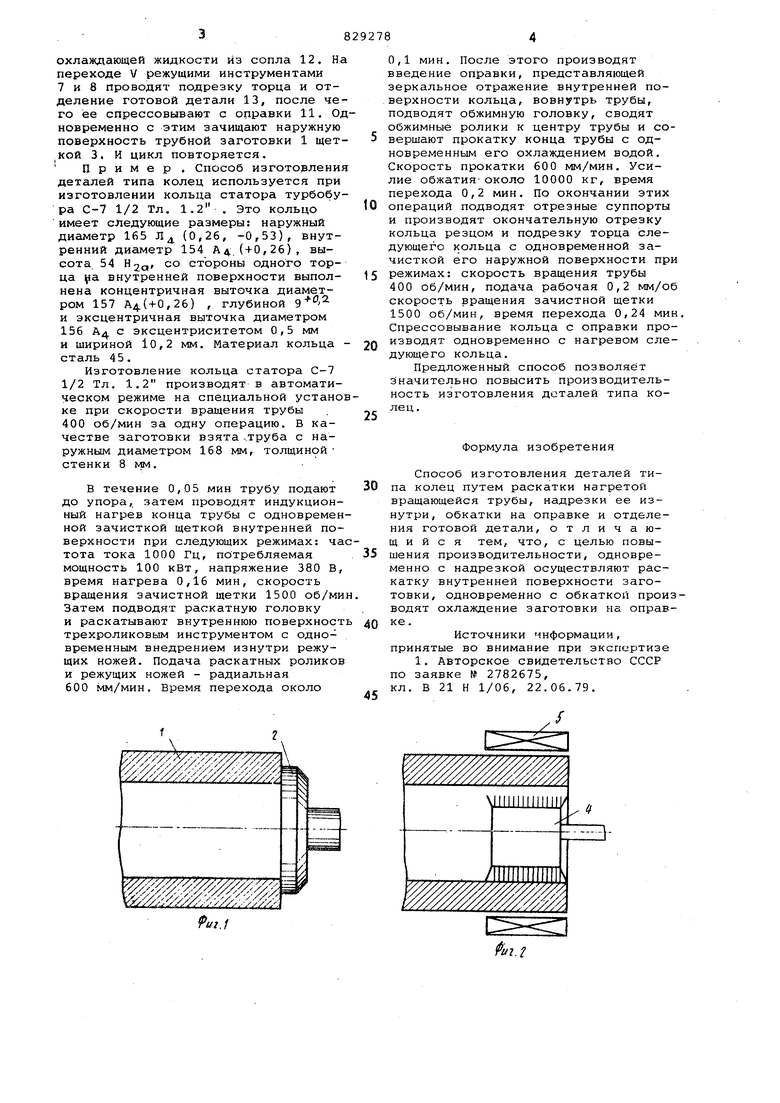

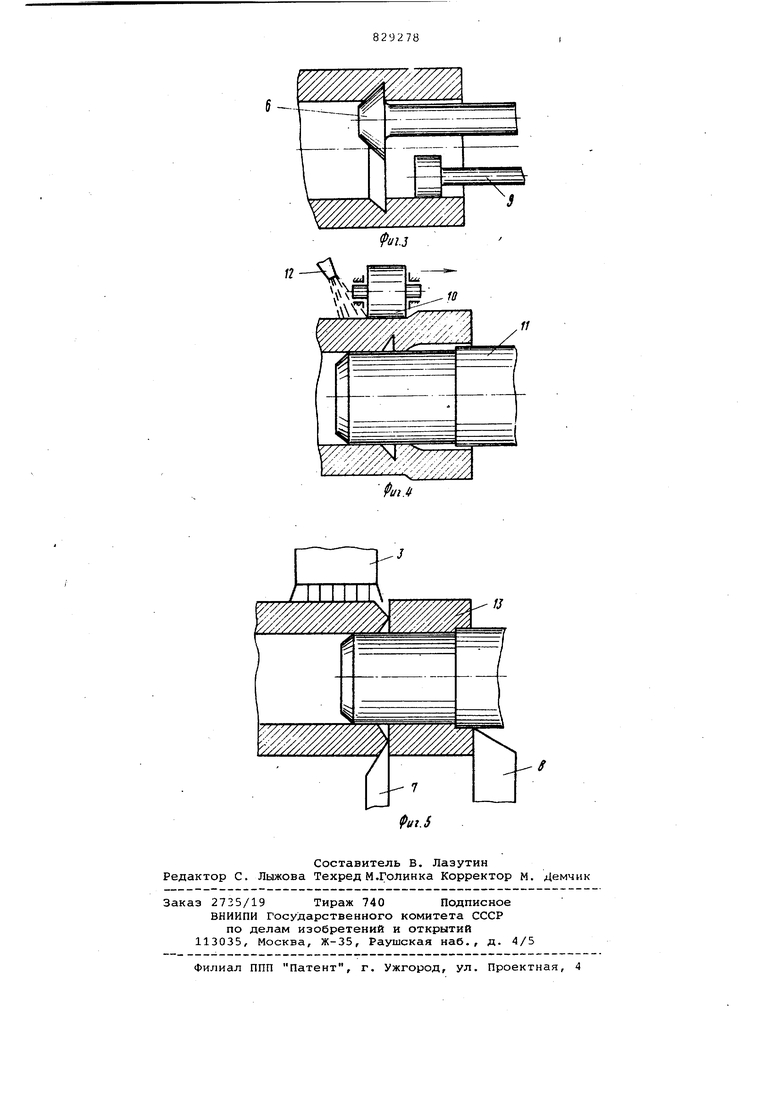

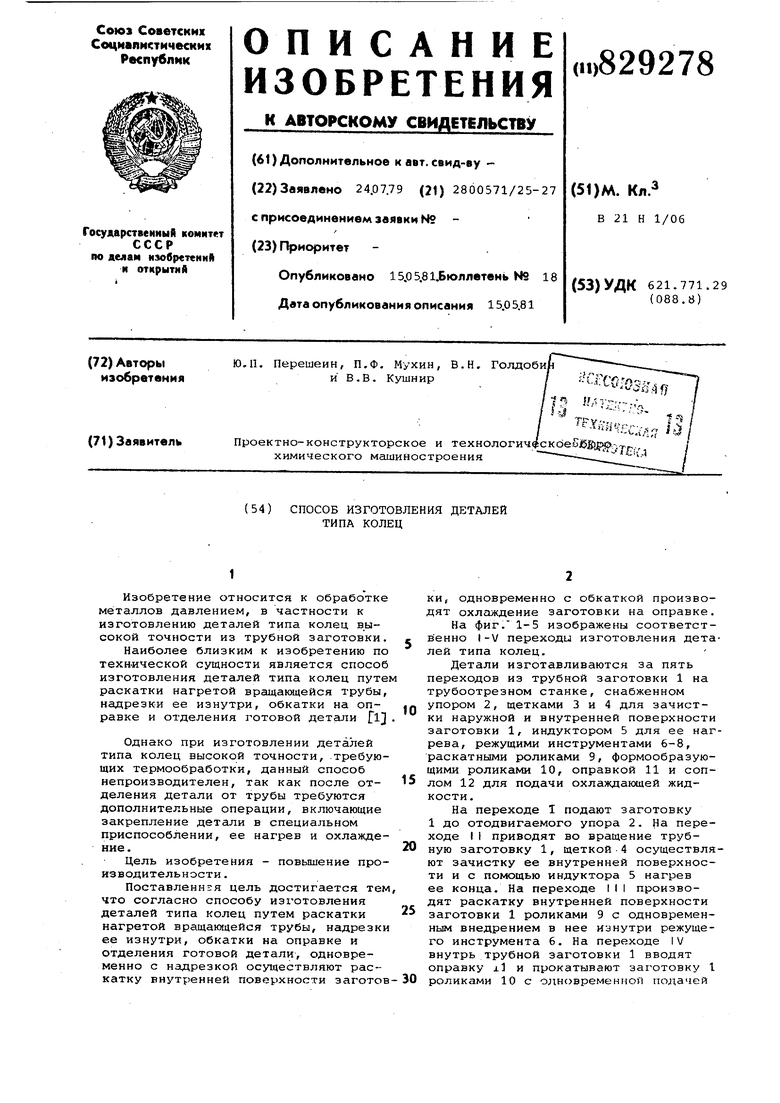

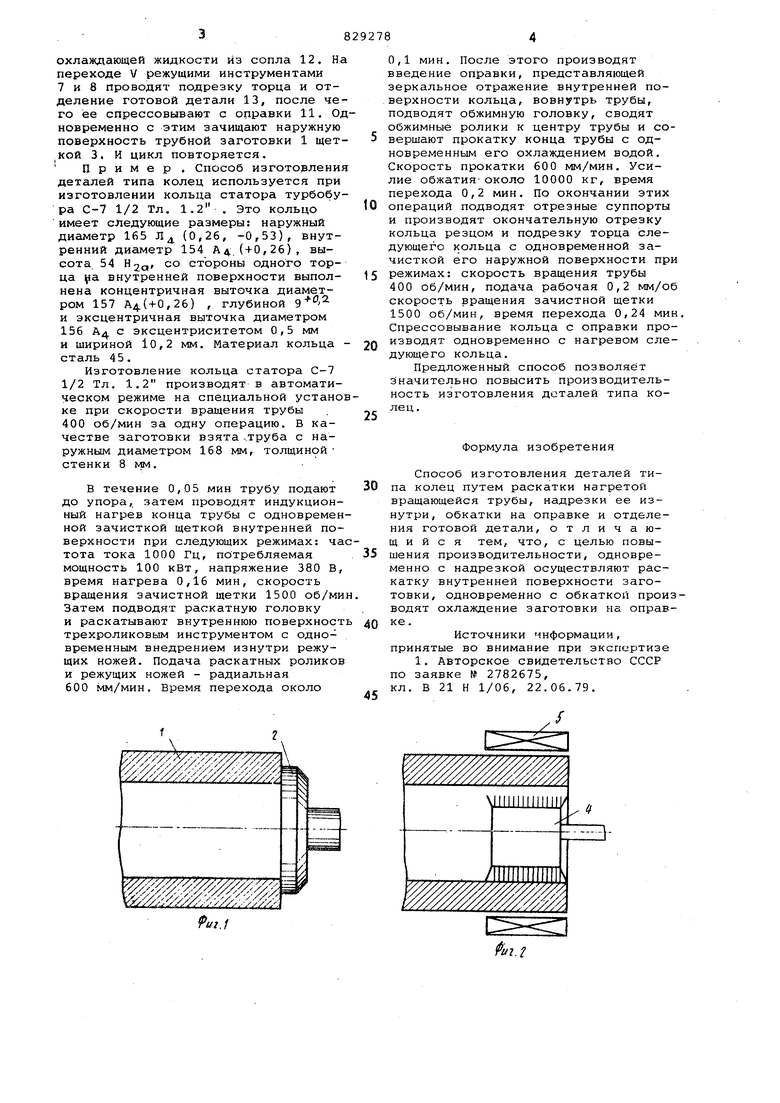

Изобретение относится к обработке металлов давлением, в частности к изготовлению деталей типа колец высокой точности из трубной заготовки. Наиболее близким к изобретению по технической сущности является способ изготовления деталей типа колец путе раскатки нагретой вращающейся трубы, надрезки ее изнутри, обкатки на оправке и отделения готовой детали flj Однако при изготовлении деталей типа колец высокой точности, .требующих термообработки, данный способ непроизводителен, так как после отделения детали от трубы требуются дополнительные операции, включающие закрепление детали в специальном приспособлении, ее нагрев и охлаждение. Цель изобретения - повышение производительности. Поставленная цель достигается тем что согласно способу изготовления деталей типа колец путем раскатки нагретой вращающейся трубы, надрезки ее изнутри, обкатки на оправке и отделения готовой детали, одновременно с надрезкой осуществляют раскатку внутренней поверхности заготов ки, одновременно с обкаткой производят охлсгждение заготовки на оправке. На фиг. 1-5 изображены соответственно I-V переходы изготовления деталей типа колец. Детали изготавливаются за пять переходов из трубной заготовки 1 на трубоотрезном станке, снабженном упором 2, щетками 3 и 4 для зачистки наружной и внутренней поверхности заготовки 1, индуктором 5 для ее нагрева, режущими инструментами 6-8, раскатными роликами 9, формообразующими роликами 10, оправкой 11 и соплом 12 для подачи охлаждающей жидкости. На переходе I подают заготовку 1 до отодвигаемого упора 2. На переходе II приводят во вращение трубную заготовку 1, щеткой4 осуществляют зачистку ее внутренней поверхности и с помощью индуктора 5 нагрев ее конца. На переходе III производят раскатку внутренней поверхности заготовки 1 роликами 9 с одновременным внедрением в нее изнутри режущего инструмента 6. На переходе IV внутрь трубной заготовки 1 вводят оправку л1 и прокатывают заготовку 1 роликами 10 с одновременной полачей охлаждающей жидкости из сопла 12. На переходе V режущими инструментами 7 и 8 проводят подрезку торца и отделение готовой детали 13, после чего ее спрессовывают с оправки 11. Од новременно с этим зачищают наружную поверхность трубной заготовки 1 щет кой 3. И цикл повторяется. Пример. Способ изготовлени деталей типа колец используется при изготовлении кольца статора турбобу ра С-7 1/2 Тл. 1.2 . Это кольцо имеет следующие размеры: наружный диаметр 165 Лд (0,26, -0,53), внутренний диаметр 154 Аа ( + 0,26), высота 54 Hja со стороны одного торца la внутренней поверхности выполнена концентричная выточка диаметром 157 А4.( + 0,26) , глубиной 9 и эксцентричная выточка диаметром 156 АЛ с эксцентриситетом 0,5 мм и шириной 10,2 мм. Материал кольца сталь 45. Изготовление кольца статора С-7 1/2 Тл. 1.2 производят в автоматическом режиме на специальной устано ке при скорости вращения трубы 400 об/мин за одну операцию. В качестве заготовки взята .труба с наружным диаметром 168 мм, толщиной стенки 8 NIM. В течение 0,05 мин трубу подают до упора, затем проводят индукционный нагрев конца трубы с одновремен ной зачисткой щеткой внутренней поверхности при следующих режимах: ча тота тока 1000 Гц, потребляемая мощность 100 кВт, напряжение 380 В время нагрева 0,16 мин, скорость вращения зачистной щетки 1500 об/м Затем подводят раскатную головку и раскатывают внутреннюю поверхнос трехроликовым инструментом с одновременным внедрением изнутри режущих ножей. Подача раскатных ролико и режущих ножей - радиальная 600 мм/мин. Время перехода около ,1 мин. После этого производят ведение оправки, представляющей еркальное отражение внутренней поерхности кольца, вовнутрь трубы, подводят обжимную головку, сводят обжимные ролики к центру трубы и совершают прокатку конца трубы с одновременным его охлаждением водой. Скорость прокатки 600 мм/мин. Усилие обжатия-около 10000 кг, время перехода 0,2 мин. По окончании этих операций подводят отрезные суппорты и производят окончательную отрезку кольца резцом и подрезку торца следующего кольца с одновременной зачисткой его наружной поверхности при режимах: скорость вращения трубы 400 об/мин, подача рабочая 0,2 мм/об скорость вращения зачистной щетки 1500 об/мин, время перехода 0,24 мин, Спрессовывание кольца с оправки производят одновременно с нагревом следующего кольца. Предложенный способ позволяет Значительно повысить производительность изготовления деталей типа колец. Формула изобретения Способ изготовления деталей типа колец путем раскатки нагретой вращающейся трубы, надрезки ее изнутри, обкатки на оправке и отделения готовой детали, отличающийся тем, что, с целью повышения производительности, одновременно с надрезкой осуществляют раскатку внутренней поверхности заготовки, одновременно с обкаткой производят охлаждение заготовки на оправке . Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2782675, кл. Б 21 Н 1/06, 22.06.79.

| название | год | авторы | номер документа |

|---|---|---|---|

| АГРЕГАТ ДЛЯ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА КОЛЕЦ | 1979 |

|

SU825256A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РОТАЦИОННОЙ ВЫТЯЖКОЙ ТОНКОСТЕННЫХ КРУПНОГАБАРИТНЫХ ОБЕЧАЕК | 2012 |

|

RU2502576C1 |

| Способ получения колец из трубной заготовки | 1987 |

|

SU1493359A1 |

| Способ изготовления кольцевых заготовок раскаткой | 1982 |

|

SU1038033A1 |

| Раскатная шариковая головка | 1990 |

|

SU1754253A1 |

| Способ изготовления осесимметричных деталей | 1990 |

|

SU1784406A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ВЫСОКОЛЕГИРОВАННЫХ ЖАРОПРОЧНЫХ СПЛАВОВ | 2005 |

|

RU2301718C2 |

| Способ изготовления кольцевых деталей | 1988 |

|

SU1697953A1 |

| Устройство для раскатки колец | 1988 |

|

SU1687346A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ОСЕСИММЕТРИЧНЫХ СВАРНЫХ ОБОЛОЧЕК, РАБОТАЮЩИХ ПОД ВЫСОКИМ ДАВЛЕНИЕМ | 2014 |

|

RU2562200C1 |

Авторы

Даты

1981-05-15—Публикация

1979-07-24—Подача