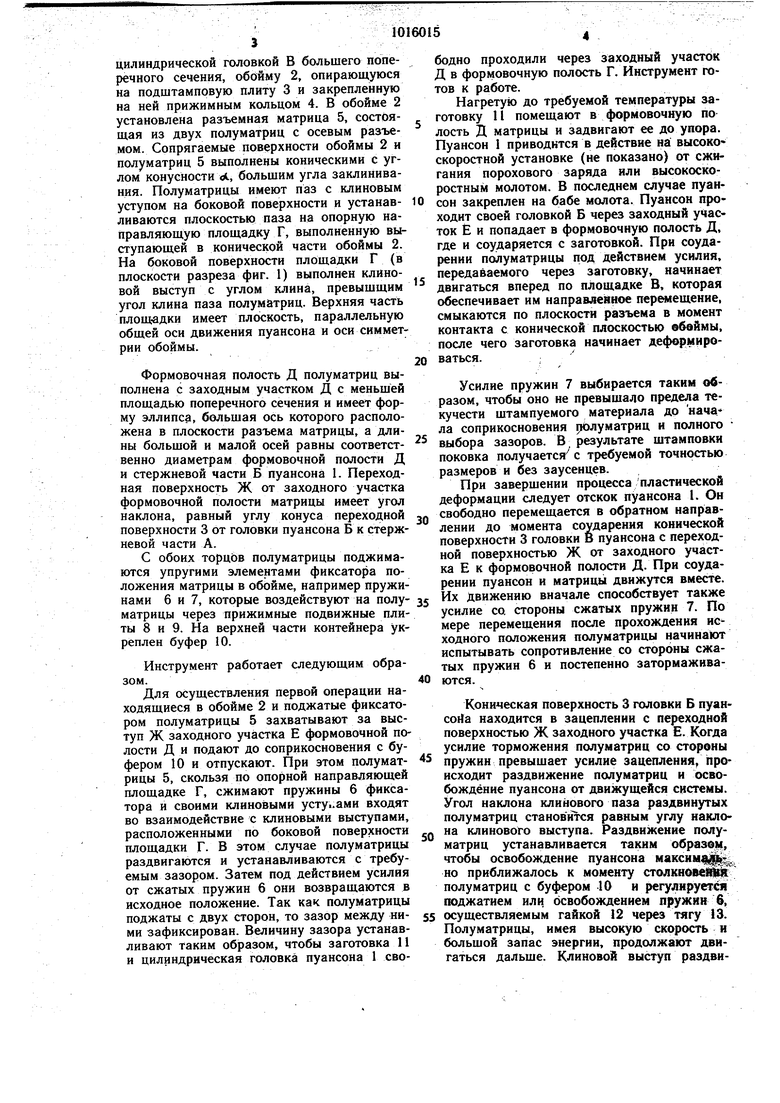

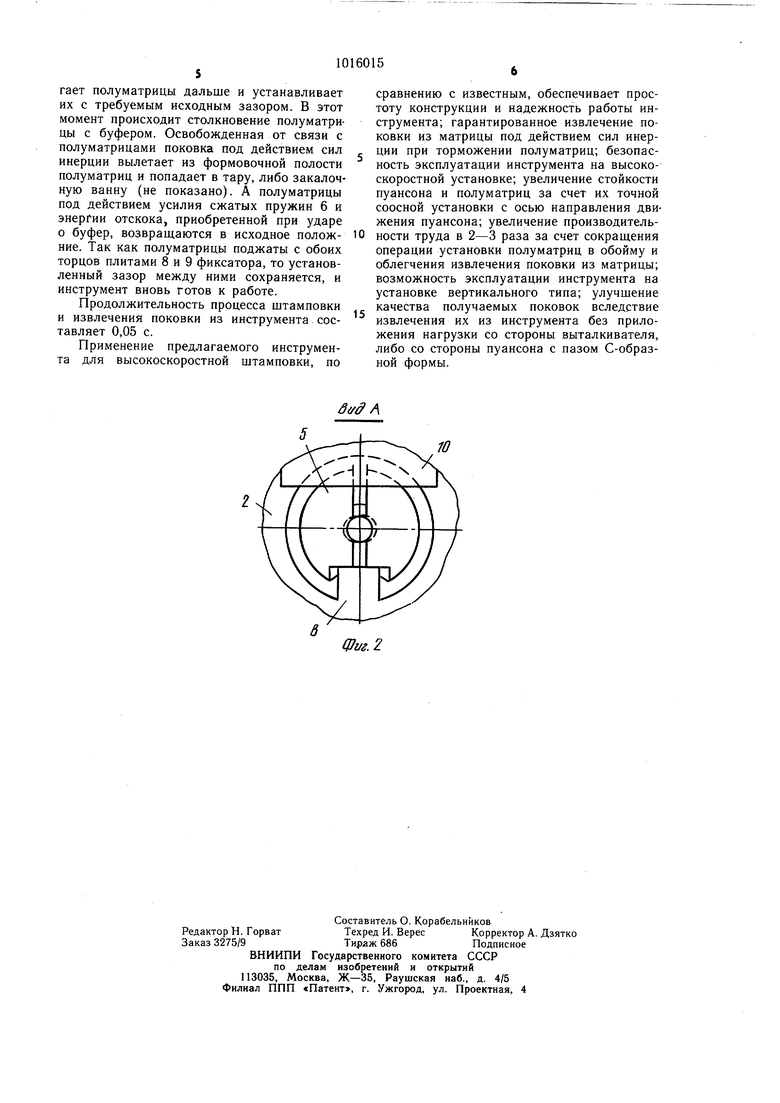

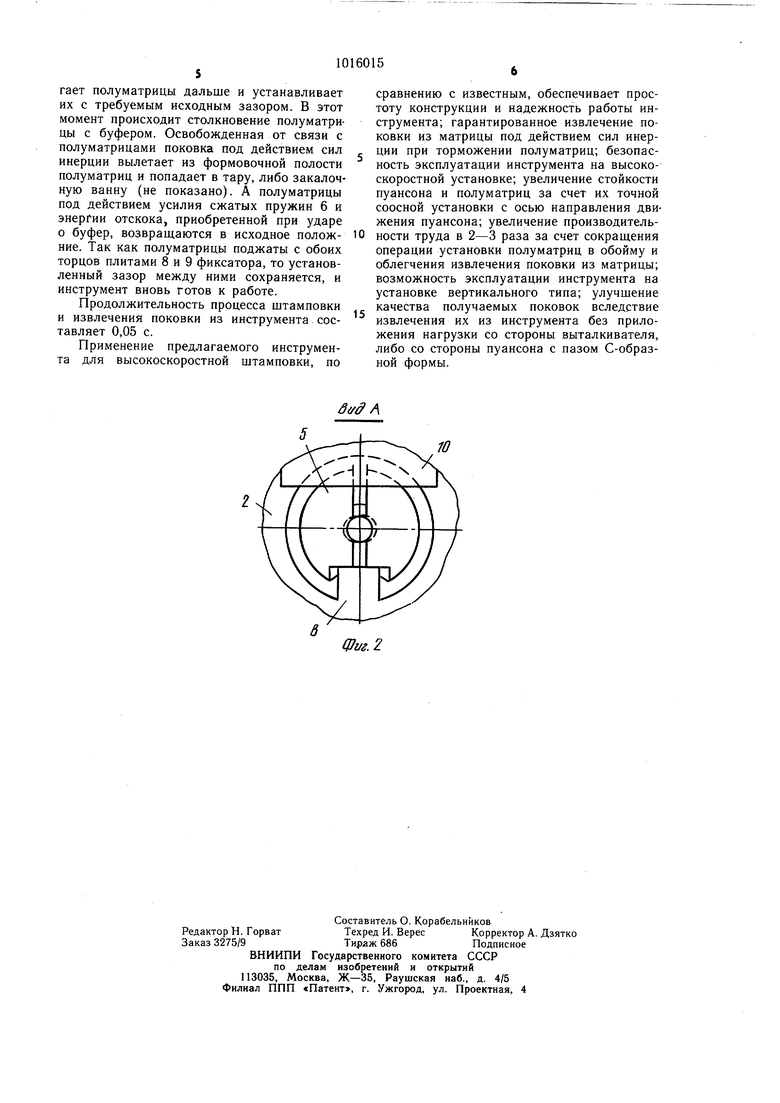

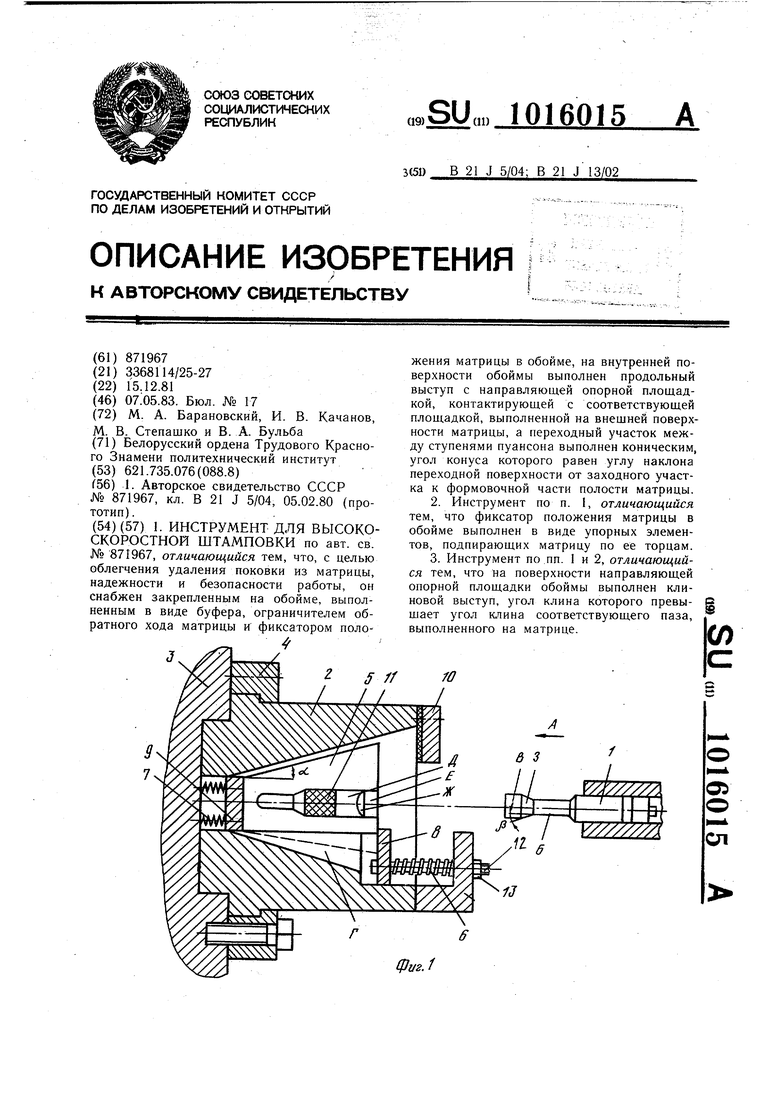

.Изобретение относится к обработке металлов давлением, может быть использовано при изготовлении штамповочных деталей сложной формы. По основнрму авт. св. № 871967 известен инструмент для высокоскоростной штамповки, содержащий установленную в обойме с возможностью ограниченного возвратнопоступательного перемеш,ения коническую разъемную по центральной оси матрицу с формовочной полостью и пуансон, при этом матрица выполнена с заходным участком уменьшенного, по сравнению с формовочной частью полости, поперечного сечения матрицы, а пуансон выполнен ступенчатым, причем первая ступень его имеет.большее сечение, равное сечению формовочной части полости 1 . Недостатками известного инструмента являются сложность извлечения поковки из матрицы, поскольку она раскрывается вне обоймы, при схватывании поковки с полуматрицей затрудняется процесс удаления поковки, кроме того, вылетающие с больщой скоростью из обоймы полуматрицы создают опасность для работающих, низкая производительность и невысокая надежность в работе в связи с установкой матрицы на штифтах перед штамповкой. Целью изобретения является облегчение удаления поковки из матрицы, повышение производительности, надежности и безопасности работы. Поставленная цель достигается тем, что инструмент для высокоскоростной штамповки снабжен закрепленным на обойме, выполненным в виде буфера, ограничителем обратного хода матрицы и фиксатором положения матрицы в обойме, на внутренней поверхности обоймы выполнен продольный выступ с направляющей опорной площадкой, контактирующей с соответствующей площадкой, выполненной на внещней поверхности матрицы, а переходной участок между ступенями пуансона выполнен коническим, угол конуса которого равен углу конуса переходной поверхности от заходного участка к формовочной части полости матрицы. Фиксатор положения матрицы в обойме может быть выполнен в виде упругих элементов (например, пружин), подпирающих матрицу по ее торцам. Для автоматической установки зазора между полуматрицами на поверхности направляющей опорной площадки обоймы может быть выполнен клиновой выступ, угол .клина которого превышает угол клина соответствующего паза, выполненного на Matрице. Применение буфера в инструменте обеспечивает торможение полуматриц при их обратном ходе и тем самым устраняет опасность для рабочего от их вылета из обоймы, а также необходимость создания специальных улавливаюш,их приспособлений, обеспечивает безопасную работу инструмента. Наряду с этим буфер служит для извлечения заготовки под действием сил инерции из раскрытых полуматриц в момент торможения последних буфером. Фиксатор положения матрицы в обойме обеспечивает возвращение и удержание полуматриц в исходном положении с требуемым зазором, предохраняет полуматрицы от смещения друг относительно друга, тем самым ликвидирует необходимость применения малонадежных штифтов. В целом он обеспечивает наряду с буфером и опорной направляющей площадкой обоймы работу инструмента в автоматическом режиме. Применение опорной направляющей площадки, выполненной на конической внутренней поверхности обомы и имеющей боковой клиновой выступ, позволяет добиться соос « ти оси полуматриц с общей осью обоймы и осью направления движения пуансона. Площадка служит для удержания пол у матриц в строгом положении по горизонтали, обеспечивает постоянный уровень расположения полуматриц по высоте и их направленное движение, совпадающее с осью приложения нагрузки. Это при сокращении операции установки полуматриц по высоте не только обеспечивает повышение производительности процесса, но и создает условия для безопасной и надежной работы инструмента, так как удар пуансона о наклонные полуматрицы предотвращается. Угол наклона клинового выступа на боковой поверхности площадки к оси выпол большим угла наклона клинового паза полу матриц. Это обусловлено тем, что первоначальное раскрытие матрицы осуществляется при ее затормаживании путем взаимодействия (скольжения) переходной конической поверхности от головки пуансона к его стержневой части с переходной поверхностью от заходного участка к формовочной части полости матрицы. К моменту соприкосновения стенок клинового паза полуматриц с клиновым BbicTjjnoM опорной площадки полуматрицы раздвинуты настолько, что происходит освобождение головки пуансона, а угол наклона паза раздвинутых полуматриц становится равным углу наклона клинового выступа. При дальнейшем движении полуматриц клиновой выступ способствует дополнительному их раскрытию до . момента столкновения с буфером, и обеспечивает автоматическую установку зазора между полуматрицами. На фиг. 1 изображен инструмент в исходном положении; на фиг. 2 - вид А на фиг. 1 (полуматрицы раскрыты). Инструмент содержит пуансон 1, выполненный ступенчатым в виде стержня Б с цилиндрической головкой В большего поперечного сечения, обойму 2, опирающуюся на подштамповую плиту 3 и закрепленную на ней прижимным кольцом 4. В обойме 2 установлена разъемная матрица 5, состоящая из двух полуматриц с осевым разъемом. Сопрягаемые поверхности обоймы 2 и полуматриц 5 выполнены коническими с углом конусности ot, большим угла заклинивания. Полуматрицы имеют паз с клиновым уступом на боковой поверхности и устанавливаются плоскостью паза на опорную направляющую площадку Г, выполненную выступающей в конической части обоймы 2. На боковой поверхности площадки Г (в плоскости разреза фиг. 1) выполнен клиновой выступ с углом клина, превыщщим угол клина паза полуматриц. Верхняя часть площ-адки имеет плоскость, параллельную общей осн движения пуансона и оси симметрии обоймы. Формовочная полость Д полуматриц выполнена с заходным участком Д с меньшей площадью поперечного сечения и имеет форму эллипса, большая ось которого расположена в плоскости разъема матрицы, а длины большой и малой осей равны соответственно диаметрам формовочной полости Д и стержневой части Б пуансона 1. Переходная поверхность Ж от заходного участка формовочной полости матрицы имеет угол наклона, равный углу конуса переходной поверхности 3 от головки пуансона Б к стержневой части А. С обоих торцов полуматрицы поджимаются упругими элементами фиксатора положения матрицы в обойме, например пружинами 6 и 7, которые воздействуют на полуматрицы через прижимные подвижные плиты 8 и 9. На верхней части контейнера укреплен буфер 10. Инструмент работает следующим образом. Для осуществления первой операции находящиеся в обойме 2 и поджатые фиксатором полуматрицы 5 захватывают за выступ Ж заходного участка Е формовочной полости Д и подают до соприкосновення с буфером 10 и отпускают. При этом полуматрицы 5, скользя по опорной направляющей площадке Г, сжимают пружины 6 фиксатора и своими клиновыми уступами входят во взаимодействие с клиновыми выступами, расположенными по боковой поверхности площадки Г. В этом случае полуматрицы раздвигаются и устанавливаются с требуемым зазором. Затем под действием усилия от сжатых пружин 6 они возвращаются в исходное положение. Так как полуматрицы поджаты с двух сторон, то зазор между ними зафиксирован. Величину зазора устанавливают таким образом, чтобы заготовка 11 и цилиндрическая головка пуансона 1 свободно проходили через заходный участок Д в формовочную полость Г. Инструмент готов к работе. Нагретук) до требуемой температуры заготовку 11 помещают в формовочную по лость Д матрицы и задвигают ее до упора. Пуансон 1 приводится в действие на высоко скоростной установке (не показано) от сжигания порохового заряда или высокоскоростным молотом. В последнем случае пуансон закреплен на бабе молота. Пуансон проходит своей головкой Б через заходный участок и попадает в формовочную полость Д, где и соударяется с заготовкой. При соударении полуматрицы под действием усилия, передаваемого через заготовку, начинает двигаться вперед по площадке Б, которая обеспечивает им направленное перемещение, смыкаются по плоскости разъема в момент контакта с конической плоскостью ебвймы, после чего заготовка начинает деформироваться. Усилие пружин 7 выбирается таким образом, чтобы оно не превышало предела текучести штампуемого материала до нача ла соприкосновения рЬлуматриц и полного выбора зазоров. В результате штамповки поковка получается с требуемой точностью размеров и без заусенцев. При завершении процесса пластической деформации следует отскок пуансона 1. Он свободно перемещается в обратном направлении до момента соударения конической поверхности 3 головки В пуансона с переходной поверхностью Ж от заходного участка Е к формовочной полости Д. При соударении пуансон и матрицы движутся вместе. движению вначале способствует также усилие со. стороны сжатых пружин 7. По мере перемещения после прохождения исходного положения полуматрицы начинают испытывать сопротивление со стороны сжатых пружин 6 и постепенно затормаживаются. Коническая поверхность 3 головки Б пуанcoria находится в зацеплении с переходной поверхностью Ж заходного участка Е. Когда усилие торможения полуматриц со стороны пружин превышает усилие зацепления, происходит раздвижение полуматриц и освобождение пуансона от движущейся системы. Угол наклона клинового паза раздвинутых полуматриц станов|т:я равным углу наклона клинового выступа. Раздвижение полуматриц устанавливается таким образом, чтобы освобождение пуансона макснм|||. но приближалось к моменту столкнове1йщ полуматриц с буфером 10 и регулируется поджатием или. освобождением пружин 6, осуществляемым гайкой 12 через тягу 13. Полуматрицы, имея высокую скорость и большой запас энергии, продолжают двигаться дальше. Клиновой выступ раздвигает полуматрицы дальше и устанавливает их с требуемым исходным зазором. В этот момент происходит столкновение полуматрицы с буфером. Освобожденная от связи с полуматрицами поковка под действием сил инерции вылетает из формовочной полости полуматриц и попадает в тару, либо закалочную ванну (не показано). А полуматрицы под действием усилия сжатых пружин 6 и энергии отскока, приобретенной при ударе о буфер, возвращаются в исходное положние. Так как полуматрицы поджаты с обоих торцов плитами 8 и 9 фиксатора, то установленный зазор между ними сохраняется, и инструмент вновь готов к работе.

Продолжительность процесса штамповки и извлечения поковки из инструмента составляет 0,05 с.

Применение предлагаемого инструмента для высокоскоростной штамповки, по

д(/ Л

сравнению с известным, обеспечивает простоту конструкции и надежность работы инструмента; гарантированное извлечение поковки из матрицы под действием сил инерции при торможении полуматриц; безопасность эксплуатации инструмента на высокоскоростной установке; увеличение стойкости пуансона и полуматриц за счет их точной соосной установки с осью направления движения пуансона; увеличение производительности труда в 2-3 раза за счет сокращения операции установки полуматриц в обойму и облегчения извлечения поковки из матрицы; возможность эксплуатации инструмента на установке вертикального типа; улучшение качества получаемых поковок вследствие извлечения их из инструмента без приложения нагрузки со стороны выталкивателя, либо со стороны пуансона с пазом С-образной формы.

10

| название | год | авторы | номер документа |

|---|---|---|---|

| Инструмент для высокоскоростной штамповки | 1980 |

|

SU871967A1 |

| Штамп для объемной штамповки | 1991 |

|

SU1821283A1 |

| Штамп для объемной штамповки | 1990 |

|

SU1731397A1 |

| ШТАМП ДЛЯ РАЗДАЧИ ПОЛЫХ ЗАГОТОВОК | 1991 |

|

RU2083307C1 |

| Штамп для резки коробчатого незамкнутого профиля | 1987 |

|

SU1581483A1 |

| ШТАМП ДЛЯ БЕЗОБЛОЙНОЙ ШТАМПОВКИ ПОКОВОК ИЗ ТРУДНОДЕФОРМИРУЕМЫХ МАТЕРИАЛОВ | 2003 |

|

RU2248856C1 |

| ШТАМП-АВТОМАТ | 2000 |

|

RU2193941C2 |

| Устройство для изготовления стержня с утолщениями | 2021 |

|

RU2773178C1 |

| Штамп для безоблойной штамповки | 1974 |

|

SU521057A1 |

| Устройство для штамповки деталей типа свинцовых пуль | 1982 |

|

SU1106571A1 |

1. ИНСТРУМЕНТ ДЛЯ ВЫСОКО СКОРОСТНОЙ ШТАМПОВКИ по авт. св. № 871967, отличающийся тем, что, с целью облегчения удаления поковки из матрицы, надежности и безопасности работы, он снабжен закрепленным на обойме, выполненным в виде буфера, ограничителем обратного хода матрицы и фиксатором положения матрицы в обойме, на внутренней поверхности обоймы выполнен продольный выступ с направляющей опорной площадкой, контактирующей с соответствующей площадкой, выполненной на внещней поверхности матрицы, а переходный участок между ступенями пуансона выполнен коническим, угол конуса которого равен углу наклона переходной поверхности от заходного участка к формовочной части полости матрицы. 2.Инструмент по п. 1, отличающийся тем, что фиксатор положения матрицы в обойме выполнен в виде упорных элементов, подпирающих матрицу по ее торцам. 3.Инструмент по пп. I и 2, отличающийся тем, что на поверхности направляющей опорной площадки обоймы выполнен клиновой выступ, угол клина которого превышает угол клина соответствующего паза, выполненного на матрице.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Инструмент для высокоскоростной штамповки | 1980 |

|

SU871967A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-05-07—Публикация

1981-12-15—Подача