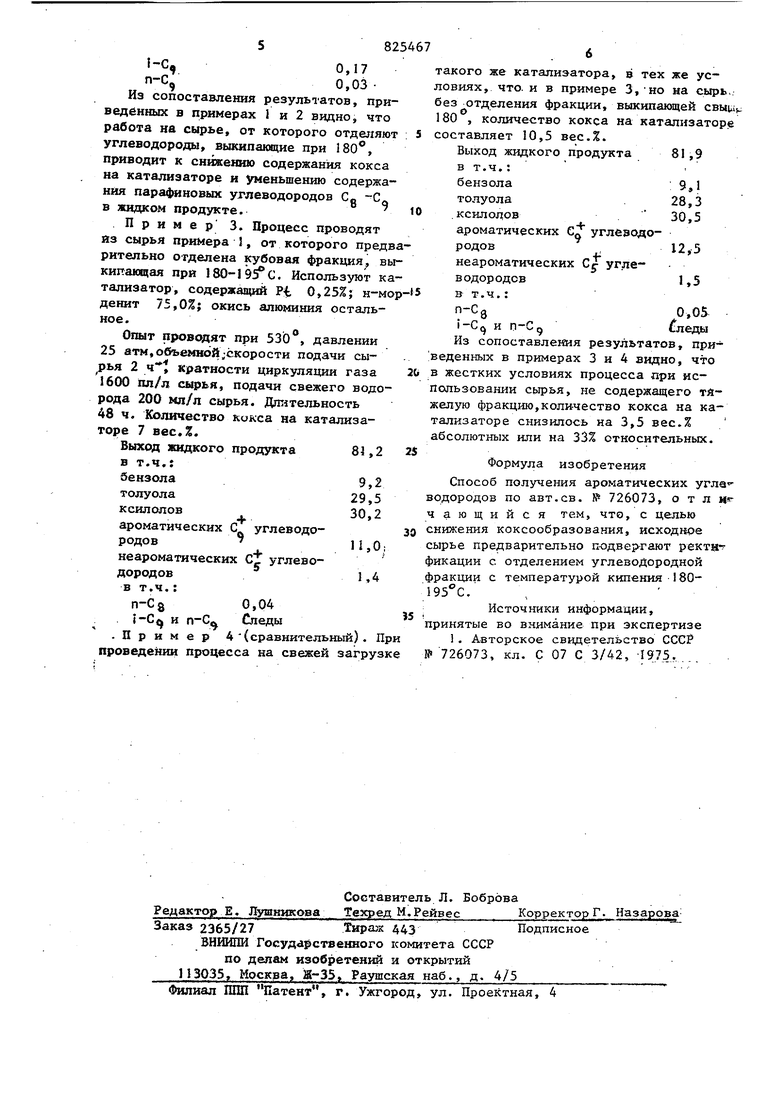

(54) СПОСОБ ПОЛУЧЕНИЯ АРОМА.ТШЕСКИХ УГЛЕВОДОРОДОВ 3 Для увеличения выхода наиболее цен ных продуктов бензола и ксилолов, менее ценные (толуол и непревращенную ароматику Cg-CJ можно возвращать в процессе в смеси с исходным сырьем i Однако данному способу характерна невысокая стабильность катализатора, обусловленная его зауглероживанием при осуществлении процесса при оптимальных температурах (490-520 С). При проведении процесса при относительно низкой температуре (около 470® и ниже), при которой обеспечивается небольшой уровень коксообразования (12% кокса 7 в продуктах реакции в 2-3 раза повьшается остаточное содерзкание 1парафиновых углеводородов Н-С j и Н-Сд «затрудняющих выделение чистых аромати ческих углеводородов. Цель изобретения - снижение коксообразования на катализаторе. Цель достигается тем, что в способе получения ароматических углеводородов исходное сырье предварительно подвергают ректификации с отделением углеводородной фракции с температурой кипения 180-195 С. Способ осуществляется следующим образом. Фракцию катализата риформинга с пределами кипения 105-195 С, перегоняют на ректификационной колонне эффективностью 8-15 теоретических тарелок при флегмовом числе равном 2, отд ляя от кубового продукта, выкипающего при 1 80-1 95с. В кубовом продукте содержатся ароматические углеводороды: нафтачин, метил и диметилнафталины, дурол, пренитол и другие. Эти углеводороды вызывают повышение коксообра зования на катализаторе. Отделение зтих углеводородов от сырья позволяет снизить содержание ко са на катализаторе примерно на 25-40% относительных, Протекает почти полный гидрокрекинг парафиновых углеводородов H-Cg и изо-Са, Н-С даже при низких температурах процесса. Эффективность применения данного изобретения иллюстрируется следующими примерами. Пример 1. Фракцию катализата рлформинга, выкипающую в пределах 105-195, нагревают до 180°С на ректификационной колонке эффективностью 10 теоретических тарелок при фпегмовом числе 2.. 74 Количество кубового продукта составляет. около ,5 вес.% от сырья. Получен-ная фракция имеет следующий состав, вес.%: парафиновые 11,5; толуол 24,1; ароматические С-. 38,2 и ,р26,2. . Процесс на указанном сырье проводяна пилотной установке при следукнцих условиях: температура , давление 35 атм,объемнаяскорость подачи сырья 2 ч-% кратность циркуляции водород со держащего газа 1600 мл/л сырья,скорость подачи водорода 150 мл/л сырья. Загрузка катализатора 30 см . Состав катализатора, вес.%: ИоОа 7; Н-морденит . 39, окись алюминия остальное. При указанных условиях опыт проводят 42 ч. После,его окончания определяют количество кокса на катализаторе. которое составляет 1,6 вес.%. Получают следующие результаты, вес.% на про-/ пущенное сырье: Выход жидкого катализата С 83,0 в т. ч, бензола толуола ксилола ароматических С углеводородов неароматических С, 2,6 углеводородов 0,05 в т.ч.: п-С 0,03 0,01 Отсутствует Пример 2 (для сравнения, без отделения кубовой части от сырья). Процесс проводят на сырье, состав которого приведен в примере 1, на свежей загрузке катализатора такого же состава, как и в примере I и при тех же условиях. Дпительность процесса составляет 42 ч. Количество кокса на катализаторе - 2,2 вес.%. Получены следующие результаты, вес.% на пропущенное сырье: Выход жидкого продукта 84,3 в т.ч.. бензола6,2 толуола26,9 ксилола I32,7 ароматических С- углеводородов15,9 неароматических С углеводородов - 2,6 в т.ч.: . n-Cg0,13 -С,0,17 n-C,0,03 Из сопоставления результатов, при веденных в примерах I и 2 видно, что работа на сырье, от которого отделяю углеводороды, выкипающие при 180, приводит к снижению содержания кокса на катализаторе и уменьшению содержания пара4«новых углеводородов С„ -С в жидком продукте.° Пример 3. Процесс проводят из сырья примера J, от которого предв рительно отделена кубовая фракция, вы кипающая при 180-195 G. Используют ка тализатор, содержащий Pi 0,25%; н-мо денит 75,0%; окись алюминия остальное. Опыт проводят при 530, давлении 25 атм,объемной;скорости подачи 2 ч кратности циркуляции газа 1600 пл/л сырья, подачи свежего водорода 200 мл/л сырья. Дш тельность 48 ч. Количество кокса на катализаторе 7 вес.%. Выход жидкого продукта 81,2 в т.ч.: бензола9 2 толуола29,5 ксилолов30,2 ароматических С углеводородовне ароматических С углеводородовв т.ч.: n-Cg0,04 и п-С Следы .Пример 4( сравнительньй) . Пр проведении процесса на свежей загруз такого же катализатора, в тех же условиях, что. и в примере 3, но на сырь.. без отделения фракции, выкипающей свыц 180 , количество кокса на катализаторе составляет 10,5 вес.%. Выход жидкого продукта в т. ч.: бензола толуола .ксилолов углезодоароматическихродов неароматических С углеводородовэ т.ч.: п-С I-CQ И П-С, Из сопоставления результатов, при веденных в примерах 3 и 4 видно, что в жестких условиях процесса при использовании сьфья, не содержащего тяжелую фракцию,количество кокса на катализаторе снизилось на 3,5 вес.% абсолютных или на 33% относительньк. Формула изобретения Способ получения ароматических углэ одородов по авт.св. № 726073, о т л «ичающийся тем, что, с целью снижения коксообразования, исходное сырье предварительно п-одвер-гают фикации с отделением углеводородной ракции с температурой кипения 180195С. ., Источники информации, принятые во внимание при экспертизе i. Авторское свидетельство СССР №726073, кл. С 07 С 3/42, 1975.....

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения бензола | 1979 |

|

SU992502A1 |

| Способ получения ароматических углеводородов | 1980 |

|

SU884262A1 |

| Способ получения ароматических углеводородов | 1975 |

|

SU726073A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛА И ДЕБЕНЗОЛИРОВАННОЙ ВЫСОКООКТАНОВОЙ СМЕСИ | 2005 |

|

RU2287514C1 |

| Способ получения ксилолов | 1976 |

|

SU685656A1 |

| АРОМАТИЧЕСКИЙ РАСТВОРИТЕЛЬ, ПОЛУЧЕННЫЙ ИЗ ПРОДУКТОВ ПЕРЕРАБОТКИ НЕФТИ | 1992 |

|

RU2083542C1 |

| Способ выделения бензола из высокоароматизированного сырья | 1982 |

|

SU1078837A1 |

| СПОСОБ ВЫДЕЛЕНИЯ КОНЦЕНТРАТА БЕНЗОЛ- И ТОЛУОЛОБРАЗУЮЩИХ КОМПОНЕНТОВ И СЫРЬЕВОЙ ФРАКЦИИ ДЛЯ ПРОИЗВОДСТВА ЭКОЛОГИЧЕСКИ ЧИСТОГО КОМПОНЕНТА МОТОРНОГО ТОПЛИВА | 1995 |

|

RU2092521C1 |

| СПОСОБ ВЫДЕЛЕНИЯ О-КСИЛОЛЬНОГО КОНЦЕНТРАТА, БЕНЗОЛА, ТОЛУОЛА И ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ ИЗ КАТАЛИЗАТОВ БЕНЗИНОВОГО И БЕНЗОЛЬНО-ТОЛУОЛЬНОГО РИФОРМИНГА | 2004 |

|

RU2255957C1 |

| СПОСОБ ВЫДЕЛЕНИЯ АРОМАТИЧЕСКОГО СОЛЬВЕНТА, БЕНЗОЛА, ТОЛУОЛА И ВЫСОКООКТАНОВОГО КОМПОНЕНТА БЕНЗИНА С УЛУЧШЕННЫМИ ЭКОЛОГИЧЕСКИМИ ХАРАКТЕРИСТИКАМИ ИЗ КАТАЛИЗАТОВ БЕНЗИНОВОГО И БЕНЗОЛЬНО-ТОЛУОЛЬНОГО РИФОРМИНГА | 2004 |

|

RU2254356C1 |

Авторы

Даты

1981-04-30—Публикация

1978-03-27—Подача