шенных температуре и давлении исходного сырья - фракции бензииов риформинга в присутствии бифункционального катализатора, содержащего Н-морденит, .металлы VI побочной и/или VIII групп, окись алюминия, причем исходное сырье -предварительно подвергают ректификации с отделением углеводородной фракции, содержащей ароматические углеводороды €$-Cs.

Предпочтительно проводить отделение углеводородной фракции до достижения содержания ароматическ1их углеводородов Се в сырье равного 0,3-30 вес. %.

Примесь ароматических углеводородов Се в этой фракции не доллгна превышать 30 вес. %. Если в известном способе каталитической переработке подвергают ароматизованный бензин после отгонки бензольной фракции (до 100-105° С), то согласно предлагаемому способу предлагается предварительно отделить головнзю фракцию, содержащую весь бензол, толуол и максимально возможное количество .ароматических GS (суммарных ксилолов), присутствующих в исходном бензине, с тем, чтобы на каталитическую переработку направить выщекипящую фракцию ароматических Су с содержанием ароматических Се до 30 вес. %.

При указанной подготовке сырья выход ксилолов на подвергнутую каталитической переработке фракцию и на цельный ароматизованный бензин выше, чем в известном способе, выще и суммарный выход бензола, толуола, ксилолов.

Вышекипящ/ая фракция состоит в основном из ароматических углеводородов Сэ, которые представлены изомерами триметил бензолов и этилтолуолов. Она может также содержать небольшие количества (2-5 вес. %) ароматических углеводородов Сю (тетраметилбензолы, диэтилтолуолы, этилксилолы), которые обычно прис(утствуют в ароматизованном бензине. Точно р.азделить ароматические GS и Сд очень трудно из-за близости температур кипения о-ксилола и некоторых изомеров ароматических Gg. Goглacнo изобретению эффективность применения предлагаемого способа проявляется в том случае, если содержание ароматических С& во фракции ароматических Gg составляет не более 30 вес. %. Ниже этого критического содержания выход ксилолов превышает их содержание в перерабатываемом сырье, т. е. получаются новообразованные ксилолы. Как видно из нижеприведенных примеров 2, 3, 4 (см. табл. 1), выход новообразованных ксилолов (ароматических GS) тем больше, чем меньше их содержится во фракции ароматических Gg, подвергаемой каталитической переработке. Однако нет необходимости уменьшать их содержание ниже 0,3 вес.;%, так как дальнейшее снижение не дает сколько-нибудь заметного (в пределах погрещпости анализа) прироста г.силолов.

Обнаружено, что независимо от содержания ароматических Gg (кснлолов) в каталитически перерабатываемом сырье выход иа это сырье всех продуктов (бензола, толуола, ксилолов) практически одинаков. Так выход ксилолов примерно pasei; 34- 35 вес. %. При содержании ксилолов з

сырье 30 вес. % выход новообразованных ксилолов составляет лишь 4-5 (34- 30 вес. %). При отсутствии ксилолов в сырье выход новообразованных ксилолов 34-35 вес. %. GyMMapHb выход ВТК на

перерабатываемую каталитически фракцию выше в 3-5 раз, чем в известном способе. Выше выходы ксилолов и суммарный выход ВТК на исходный ароматизованиый бензп.и (с учетом содержащихся в головной фракции ароматических углеводородов). Выход ксилолов и ВТК на исходный бензин з 1,5-1,6 раз выше, чем в известном способе переработки. Практически процесс осуществляют следующим способом. Ароматизованный бензин, например полученный в процессе каталитического риформинт или пиролиза, подвергают ректификации для отделения головной фракции, выкипающей до 145-

150° G, и выщекипящую фракцию направляют па каталитическую переработку при 400-580° G и давлении 10-50 атм в присутствии мордеиитсодержащих катализаторов. Чистые ксилолы и толуол выделяют

ректификацией. Непревращенные ароматические углеводороды Gg можно возвращать на рецикл.

GaMa каталитическая переработка осуществляется как и в известном способе при

температурах предпочтительно 450-500° G, давлениях 10-50 атм в присутствии любого из известных катализаторов, содержащих морденит-окись алюминия-гидрирующий металл.

Пример 1 (сравнительный). В качестве ароматизованного бензина используют бензин каталитического риформинга. От бензина риформинга на ректификационной

колонке эффективностью 25 теор. тарелок отгоняют головную фракцию, выкипающую до 105° G. Вышекипящую фракцию 105° G - конец кипения (к.к.) используют для каталитической переработки. GocTaB исходного

бензина риформинга, вес. %: неароматических 27; бензола 5,6; толуола 18,6; ароматических Ge 24,8; ароматических Gg-GIO 24,0. Высококипящую фракцию бензина (состав дан ниже) пропускают с

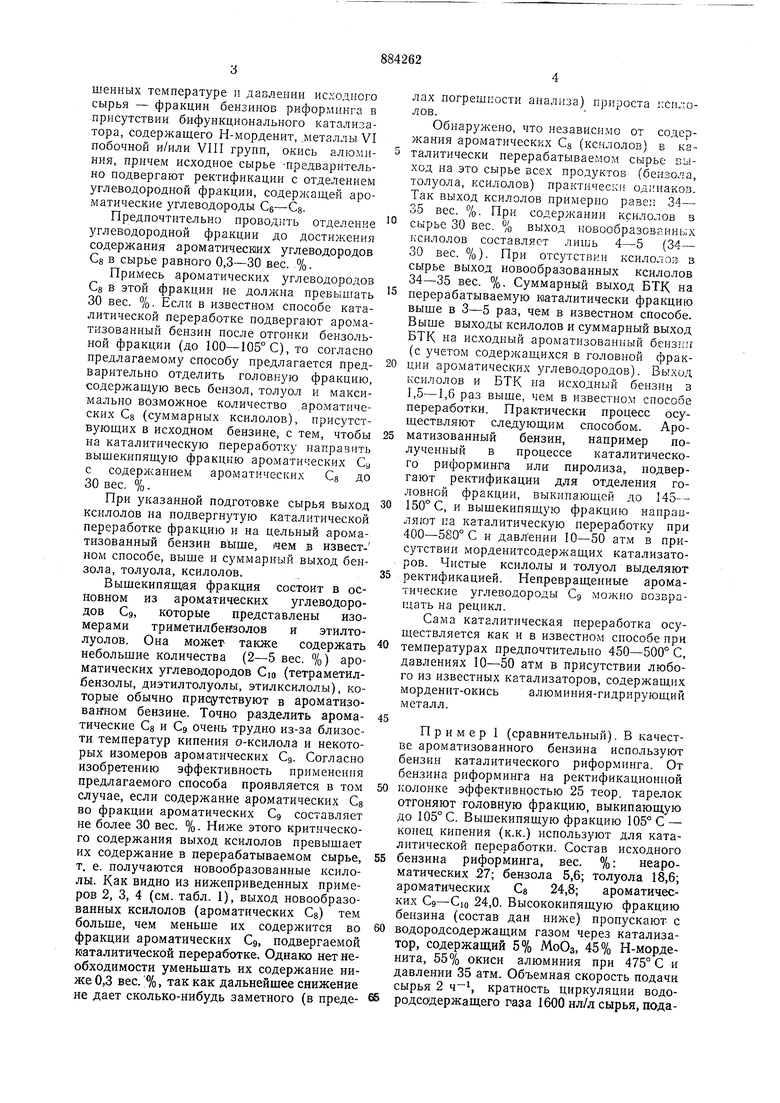

водородсодержащим газом через катализатор, содержащий 5% МоОз, 45% Н-морденита, 55% окиси алюминия при 475° G и давлении 35 атм. Объемная скорость подачи сырья 2 , кратность циркуляции водородсодержащего газа 1600 нл/л сырья, подача свежего водорода 150 нл/л. В табл. 1

сприведен состав перерабатываемого сырья

(фракции 105° С к. к.), выход продуктов и

выход новообразованных бензола, толуола и ксилолов (ВТК) на перерабатываемое

сырье.

Таблица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения ароматических углеводородов | 1975 |

|

SU726073A1 |

| Способ получения бензола | 1979 |

|

SU992502A1 |

| Способ получения ксилолов | 1976 |

|

SU685656A1 |

| Способ переработки гидроочищенной бензиновой фракции 140 - 180 @ С | 1989 |

|

SU1765167A1 |

| СПОСОБ ПОЛУЧЕНИЯ АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1972 |

|

SU331535A1 |

| АРОМАТИЧЕСКИЙ РАСТВОРИТЕЛЬ, ПОЛУЧЕННЫЙ ИЗ ПРОДУКТОВ ПЕРЕРАБОТКИ НЕФТИ | 1992 |

|

RU2083542C1 |

| Способ переработки бензиновых фракций с низким содержанием нефтеновых углеводородов | 1990 |

|

SU1772136A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2010837C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКООКТАНОВОГО БЕНЗИНА И АРОМАТИЧЕСКИХ УГЛЕВОДОРОДОВ | 1992 |

|

RU2010838C1 |

| Способ одновременного получения алифатического и ароматического углеводородных растворителей | 1987 |

|

SU1442536A1 |

Из данных примера видно, что суммар;ный прирост ВТК происходит за счет бен. зола и толуола, а выход ароматических С ..даже снижается.

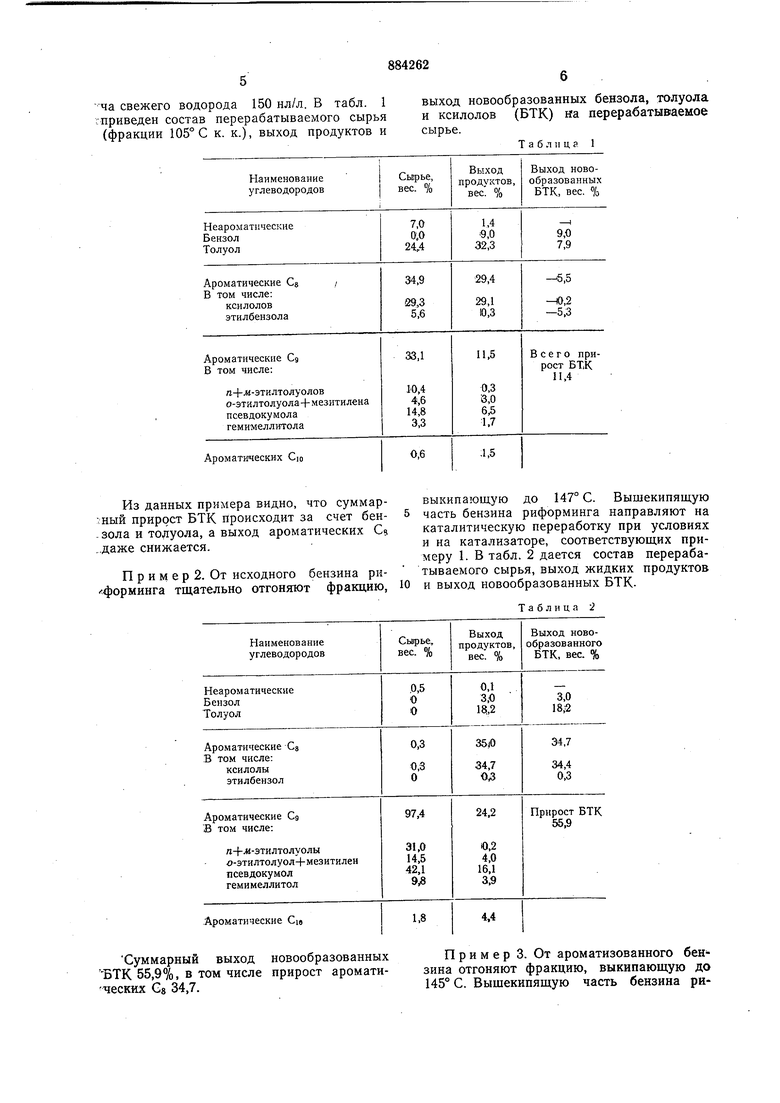

П р и м е р 2. От исходного бензина ри4 орминга тщательно отгоняют фракцию,

Суммарный выход новообразованных ВТК 55,9%, в том числе прирост ароматических GS 34,7.

выкипающую до 147° С. Вышекипящую часть бензина риформинга направляют на каталитическую переработку при условиях и на катализаторе, соответствующих примеру 1. В табл. 2 дается состав перерабатываемого сырья, выход жидких продуктов и выход новообразованных ВТКТаблнца 2

Пример 3. От ароматизованного бензина отгоняют фракцию, выкипающую до 145° С. Выщекипящую часть бензина риформинга направляют на каталитическую нереработку при условиях и на катализаторе, соответствующих примеру I. В табл. 3

Суммарный выход новообразованных ВТК 41,9 вес. %, в том числе прирост ароматических GS (ксилолов) 20,3 вес. %.

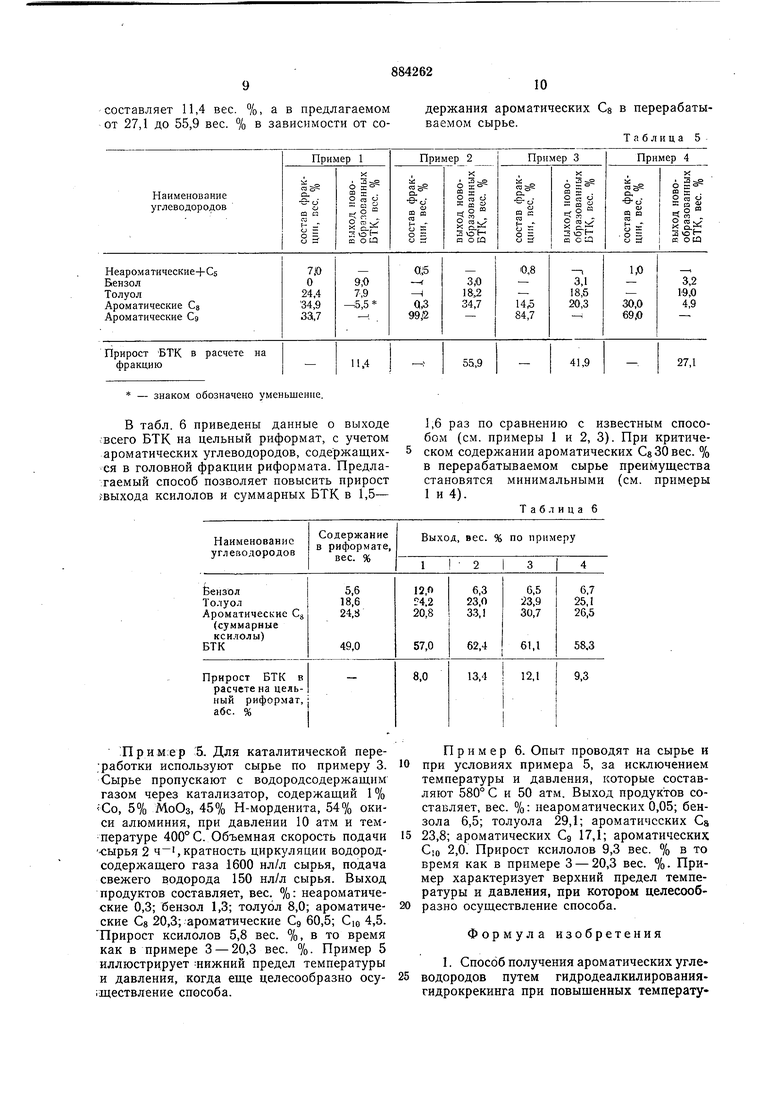

Пример 4. От ароматизованного бензина отгоняют фракцию, выкипающую до 144 С. Вышекипящую часть бензина рифорСуммарный выход новообразованного ВТК 27,1 вес. %, в том числе ароматических Cs (ксилолов) лишь 4,9%. В табл. 5 сведены выходы новообразованных ВТК по примерам 1-4. Видно, что при переработке

дается состав перерабатываемого сырья, выход жидких продуктов и выход новообразованного БТКТаблица 3

минга направляют на каталитическую переработку при условиях и на катализаторе, соответствующих примеру 1. В табл. 4 дается состав перерабатываемого сырья, выход жидких продуктов и выход новообразованного БТКТаблица 4

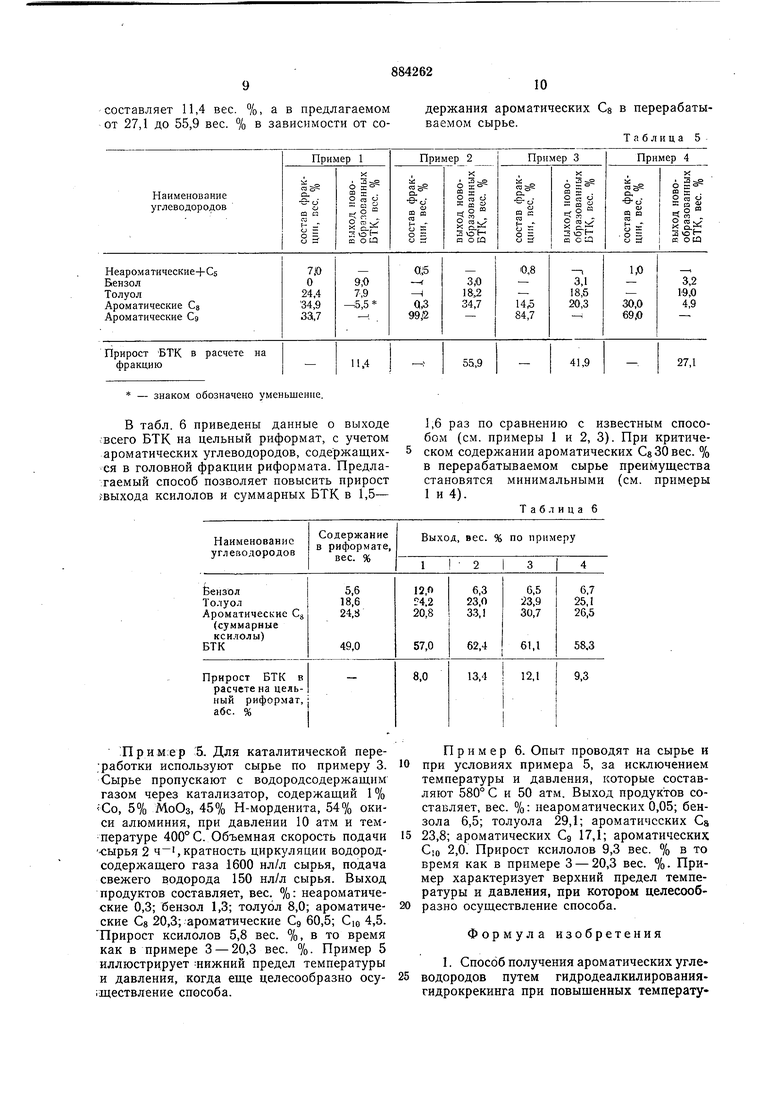

сырья, содержащего преимущественно ароматические Сд, выход новообразованных ксилолов и ВТК значительно выше, чем при осуществлении известного способа. Прирост ВТК в известном способе переработки

составляет 11,4 вес. %, а в предлагаемом от 27,1 до 55,9 вес. % в зависимости от со - знаком обозначено уменьшение.

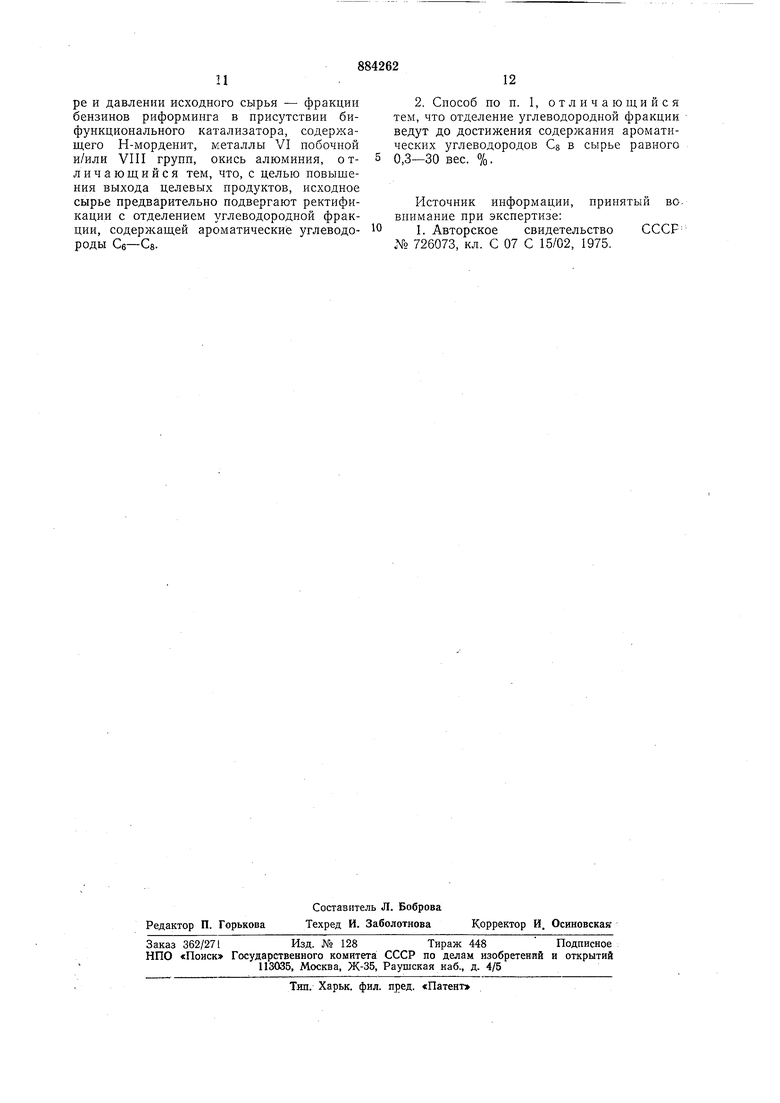

В табл. 6 приведепы данные о выходе всего ВТК иа цельный риформат, с учетом ароматических углеводородов, содержащихся в головной фракции риформата. Предлагаемый способ позволяет повысить прирост гвыхода ксилолов и суммарных ВТК в 1,5-

:Прим:ер 5. Для каталитической переработки используют сырье по примеру 3. Сырье пропускают с водородсодержащим газом через катализатор, содержащий 1 % Со, 5% МоОз, 45% Н-морденита, 54% окиси алюминия, при давлении 10 атм и температуре 400° С. Объемная скорость подачи ч;ырья 2 ,кратность циркуляции водородсодержащего газа 1600 нл/л сырья, подача свежего водорода 150 нл/л сырья. Выход продуктов составляет, вес. %: неароматические 0,3; бензол 1,3; толуол 8,0; ароматические Се 20,3; ароматические Сд 60,5; Сю 4,5. Прирост ксилолов 5,8 вес. %, в то время как в примере 3 - 20,3 вес. %. Пример 5 иллюстрирует нижний предел температуры и давления, когда еще целесообразно осу;ществление способа.

держания ароматических С в перерабатываемом сырье.

Таблица 5

1,6 раз по сравнению с известным способом (см. примеры 1 и 2, 3). При критическом содержании ароматических Се 30 вес. % в перерабатываемом сырье преимущества становятся минимальными (см. примеры 1 и 4).

Таблица 6

Пример 6. Опыт проводят на сырье и при условиях примера 5, за исключением температуры и давления, которые составляют 580° С и 50 атм. Выход продуктов составляет, вес. %: неароматических 0,05; бензола 6,5; толуола 29,1; ароматических С 23,8; ароматических Сд 17,1; ароматических С;о 2,0. Прирост ксилолов 9,3 вес. % в то время как в примере 3 - 20,3 вес. %. Пример характеризует верхний предел температуры и давления, при котором целесообразно осуществление способа.

Формула изобретения

I. Способ получения ароматических углеводородов путем гидродеалкилированиягидрокрекинга при повышеиных температуре и давлении исходного сырья - фракции бензинов риформинга в присутствии бифункционального катализатора, содержащего Н-морденит, металлы VI иобочной и/или VIII групп, окись алюминия, отличающийся тем, что, с целью повышения выхода целевых продуктов, исходное сырье предварительно подвергают ректификации с отделением углеводородной фракции, содержащей ароматические углеводороды Сб-Се.

Источник информации, принятый во. внимание при экспертизе:

Авторы

Даты

1982-04-30—Публикация

1980-04-14—Подача