(54) СПОСОБ ПОЛУЧЕНИЯ СЛАНЦЕВОГО ВОТУМА

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сланцевого битума | 1979 |

|

SU910724A1 |

| Способ получения сланцевого битума | 1985 |

|

SU1281584A1 |

| Способ получения сланцевого битума | 1986 |

|

SU1402605A1 |

| Способ получения сланцевого битума | 1986 |

|

SU1402604A1 |

| Способ получения сланцевого битума | 1985 |

|

SU1268599A1 |

| Способ получения моторного топлива | 1980 |

|

SU941396A1 |

| СПОСОБ КОМПЛЕКСНОЙ ТЕРМОХИМИЧЕСКОЙ ПЕРЕРАБОТКИ ТЯЖЕЛЫХ НЕФТЯНЫХ ОСТАТКОВ И ГУМИТОВ | 2004 |

|

RU2285716C2 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 1994 |

|

RU2057786C1 |

| Способ получения беззольных высококипящих жидких продуктов из сланцев | 1985 |

|

SU1268602A1 |

| СПОСОБ БЕЗОТХОДНОЙ ПЕРЕРАБОТКИ ГОРЮЧИХ СЛАНЦЕВ | 2006 |

|

RU2307861C1 |

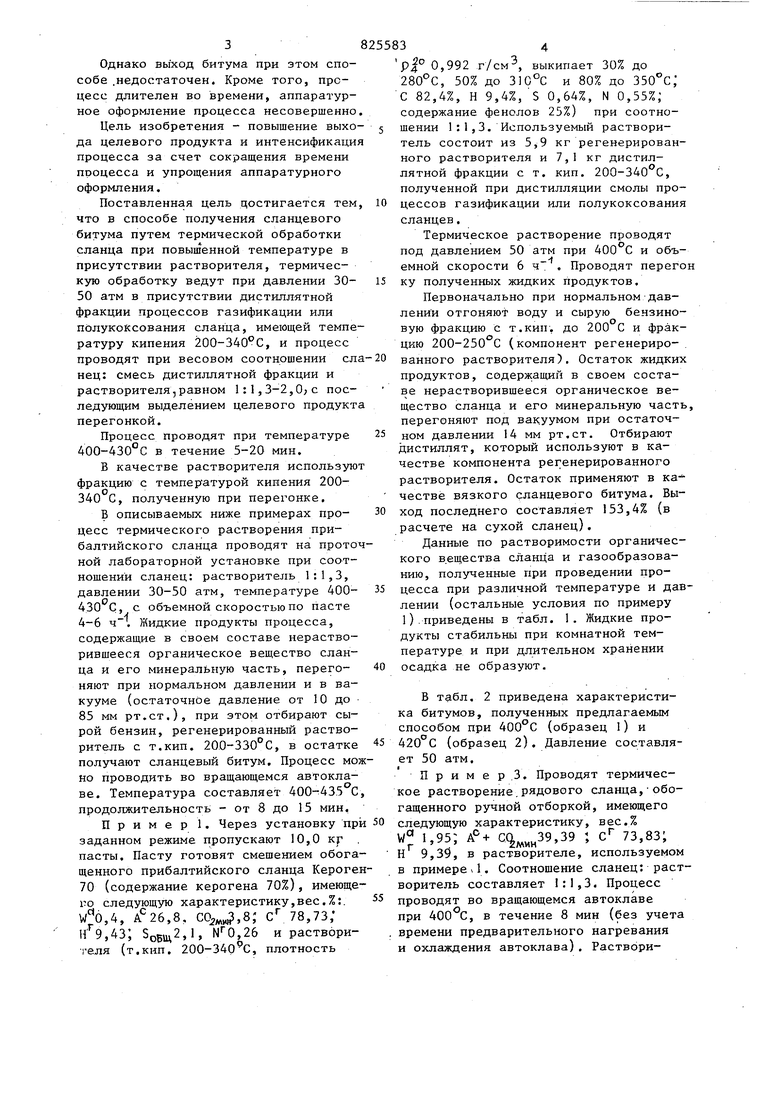

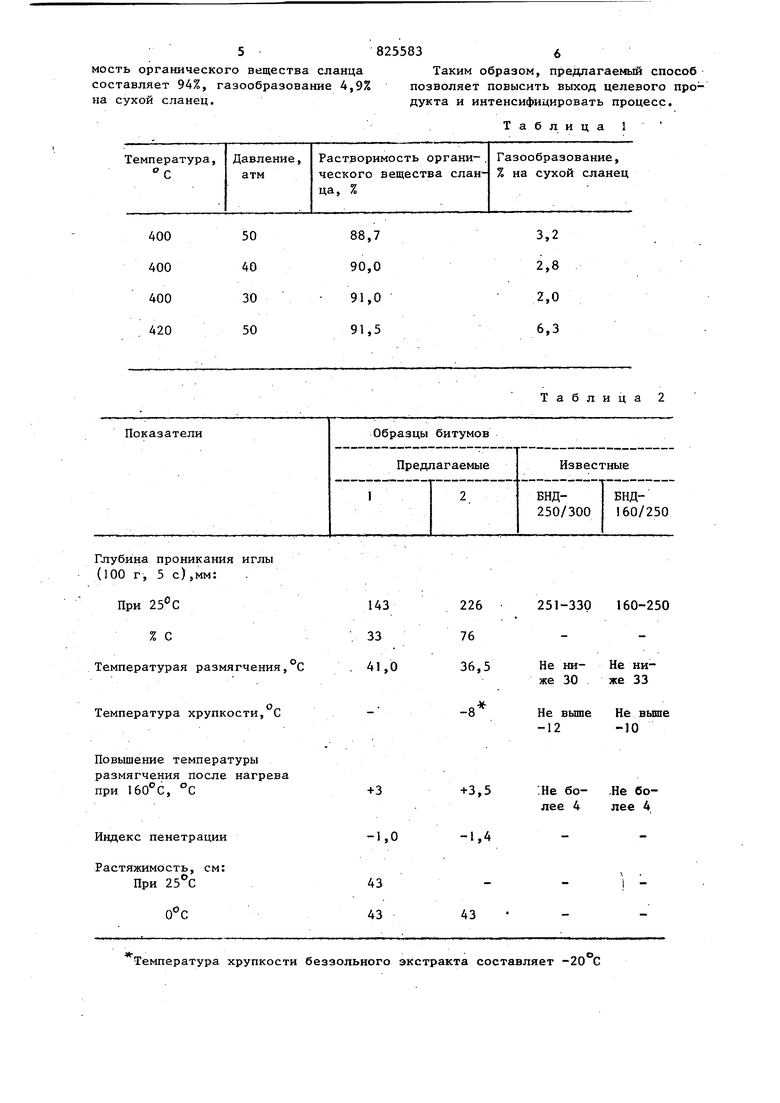

Изобретение относится к способам получения битума для дорожного строительства с использованием процессов термического растворения горючих сла цев и может быть использовано в слан цеперерабатывающей про1: ышленности. Известны различные способы получения разнообразных битумов нефтяного происхождения р1. Наиболее близким до технической сущности и достигаемому результату к предлагаемому является способ 2J получения сланцевого битума для дорожного строительства (битуминированного сланца) путем термической обработки прибалтийского горючего сланца, который заключается в нагреве измельченного сланца в смеси с растворителем - генераторной сланцевой бмолой (уд. вес. рд 1,032, содержание фракции с температурой ки пения 230-350 С 46%, остатка с температурой кипения выше 350°С 54%), взятым в количестве 25% от веса слан да, при 380-390 0 в течение 5 ч во вращающейся печи с внешним обогревом при атмосферном давлении. В этих условиях происходит разложение сланца и переход его в асфальтоподобную массу. Материальный баланс процесса битуминизации сланца следующий. Сырье,%: Сланец измельченный 79,6 (1 4,25 A СО 61,15%) 2МИН Смола генераторная 20,4 Продукты процесса,вес.% на сланец: Битуминированный сланец 112,3 Смола (,8537) Потери Испытания битуминированного сланца в опытных покрытиях проезжей части улицы и тротуара показали хорошую ус тойчивость этого вяжущего материала в летний.и зимний период времени. Однако выход битума при этом способе .недостаточен. Кроме того, процесс длителен во времени, аппаратурное оформление процесса несовершенно Цель изобретения - повышение выхо да целевого продукта и интенсификаци процесса за счет сокращения времени процесса и упрощения аппаратурного оформления. Поставленная цель достигается тем что в способе получения сланцевого битума путем термической обработки сланца при повышенной температуре в присутствии растворителя, термическую обработку ведут при давлении 3050 атм в присутствии дистиллятной фракции процессов газификации или полукоксования сланца, имеющей темпе ратуру кипения 200-340 С, и процесс проводят при весовом соотношении ел нец: смесь дистиллятной фракции и растворителя,равном 1:1,3-2,0;с последующим выделением целевого продукт перегонкой. Процесс Проводят при температуре 400-430°С в течение 5-20 мин. В качестве растворителя использую фракцию с температурой кипения 200340 С, полученную при перегонке. В описываемых ниже примерах процесс термического растворения прибалтийского сланца проводят на прото ной лабораторной установке при соотношении сланец: растворитель 1:1,3, давлении 30-50 атм, температуре 400430 С, с объемной скоростью по пасте 4-6 ч Жидкие продукты процесса, содержащие в своем составе нерастворившееся органическое вещество сланца и его минеральную часть, перегоняют при нормальном давлении и в вакууме (остаточное давление от 10 до 85 мм рт.ст.), при этом отбирают сырой бензин, регенерированный растворитель с т.кип. 200-330°С, в остатке получают сланцевый битум. Процесс мо но проводить во вращающемся автоклаве. Температура составляет 400-435 С продолжительность - от 8 до 15 мин, Пример 1. Через установку пр заданном режиме пропускают 10,0 кг пасты. Пасту готовят смешением обога щенного прибалтийского сланца Кероге 70 (содержание керогена 70%), имеюще го следующую характеристику,вес.%:. ,4, ,8, ,8, С 78,73, Н9,43; 5о5щ2,1, ,26 и растворителя (т.кип. 200-340 С, плотность Р 0,992 г/см, выкипает 30% до 280С, 50% до 310°С и 80% до 350°с; С 82,4%, Н 9,4%,S 0,64%, N 0,55%; содержание фенолов 25%) при соотношении 1:1,3. Используемый растворитель состоит из кг регенерированного растворителя и 7,1 кг дистилкип. 200-340С, лятной фракции с т. полученной при дистилляции смолы процессов газификации или полукоксования сланцев. Термическое растворение проводят под давлением 50 атм при и объемной скорости 6 ч . Проводят перегон ку полученных жидких продуктов. Первоначально при нормальном давлении отгоняют воду и сырую бензиновую фракцию с т.кип. до 200 С и фракцию 200-250 С (компонент регенерированного растворителя). Остаток жидких продуктов, содержащий в своем составе нерастворившееся органическое вещество сланца и его минеральную часть, перегоняют под вакуумом при остаточном давлении 14 мм рт.ст. Отбирают дистиллят, который используют в качестве компонента регенерированного растворителя. Остаток применяют в качествё вязкого сланцевого битума. Выход последнего составляет 153,4% (в расчете на сухой сланец). Данные по растворимости органического вещества сланца и газообразованию, полученные при проведении процесса при различной температуре и давлении (остальные условия по примеру 1).приведены в табл. 1. Жидкие продукты стабильны при комнатной температуре и при длительном хранении осадка не образуют. В табл. 2 приведена характеристика битумов, полученных предлагаемым способом при 400°С (образец 1) и 420°С (образец 2). Давление составляет 50 атм. П р и м е р .3. Проводят термичесое растворение.рядового сланца,-обогащенного ручной отборкой, имеющего следующую характеристику, вес.% iQ 1 05 J on то л-Г 39,39 ; с 73,83; С мин9,39, в растворителе, используемом примере 1. Соотношение сланец: расторитель составляет 1:1,3. Процесс роводят во вращающемся автоклаве ри 400°С, в течение 8 мин (без учета времени предварительного нагревания охлаждения автоклава). Раствори58255836

мость органического вещества сланца Таким образом, предлагаемый способ составляет 94%, газообразование 4,9% позволяет повысить выход целевого прона сухой сланец.дукта и интенсифицировать процесс. Температура хрупкости безэольного экстракта

Таблица составляет -20 С Формула изобретения I. Способ получения сланцевого би тума путем термической обработки сланца при повышенной температуре в присутствии растворителя, отличающийся тем, что, с целью повышения выхода целевого продукта и интенсификации процесса, термическую обработку ведут при давлении 3050 атм в присутствии дистиллятной фракции с температурой кипения 200340 С процессов газификации или полу коксования сланца и процесс проводят при весовом соотношении сланец:смесь дистиллятной фракции и растворителя, равном 1;1,3-2,О, с последуюищм выделением целевого продукта перегонкой. 2. Способ по и ч а 10 щ и и с я тем, что процесс ведут при температуре 400-430 С течение 520 мин. 3. Способ по пп. I и 2, отличающийся тем, что в качестве растворителя используют фракцию с температурой кипения 200-340С, полученную при перегонке. Источники информации, принятые во внимание приэкспертизе 1.Гун Р. Б. Нефтяные битумы. М., Химия, 1973, с 90-238. 2.Инбасов В. П. Битуминизация горючих сланцев. Автореферат докторской диссертации. Институт горючих ископаемых, 1950 (прототип).

Авторы

Даты

1981-04-30—Публикация

1979-06-15—Подача