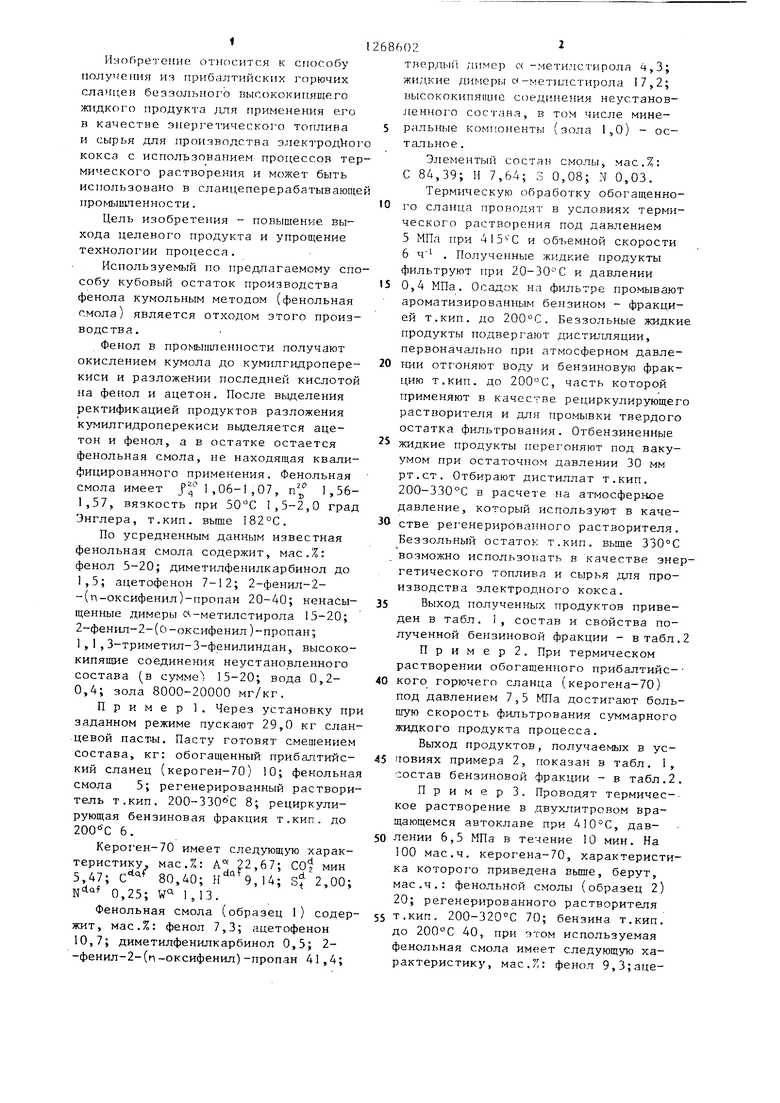

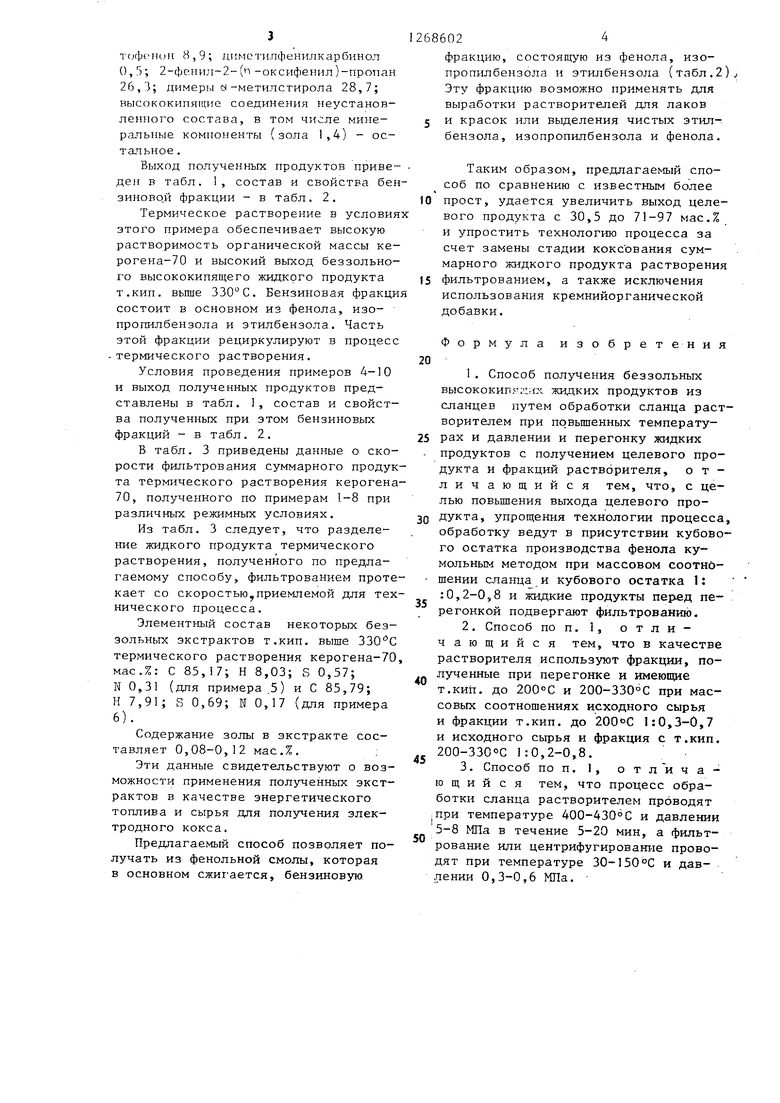

H ofipejeiiHE откосится к способу получения из прибалтийских горючих слаицен беззольного высококипящего жидкого продук1а для примемчения его в качестве энергетическогч) топлива и сырья для производства электродног кокса с использоваяием продессов тер мического растворения и может быть использовано в сланцеперерабатывающе промьшшенности. Цель изобретения - повышение выхода делевого продукта и упрощение технологии процесса. Используемый по предлагаемому спо собу кубовый остаток производства фенола кумольным методом (фенольная смола) является отходом этого производства. Фенол в промьшшенности получают окислением кумола до кумилгидроперекиси и разложении последней кислотой на феЕ1ол и адетон. После выделения ректификадией продуктов разложения кумилгидроперекиси вьщеляется ацетон и фенол, а в остатке остается фенольная смола, не находящая квалифидированного применения. Фенольная смола имеет 1 ,06- ,07, 1,561,57, вязкость при 50С 1,5-2,0 град Энглера, т.кип. выше 182°С. По усредненным данным известная фенольная смола содержит, мас.%: фенол 5-20; диметилфенилкарбинол до 1,5; адетофенон 7-12; 2-фенил-2-(п-оксифенил)-пропан 20-40; ненасыщенные димеры с.-метилстирола 15-20; 2-фенил-2-(о-оксифенил)-пропан; 1,1,3-триметил-З-фенилиндан, высококипящие соединения неустановленного состава (в сумме) 15-20; вода 0,20,4; зола 8000-20000 мг/кг. Пример 1. Через установку пр заданном режиме пускают 29,0 кг слан девой паст-ы. Пасту готовят смешением состава, кг: обогащенный прибалтийский сланед (кероген-70) 10; фенольна смола 5; регенерированньЕй раствори тель т.кип. 200-330 С 8; редиркулирующая бензиновая фракдия т.кип. до 6. Кероген-70 имеет следующую характеристику, мас.%: А 22,67; СО мин 5,47; С 80,40; н 9,14; sf 2,00; N 0,25; W 1, 13. Фенольная смола (образед I) содер жит, мас.%: фенол 7,3; ацетофенон 10,7; диметилфенилкарбинол 0,5; 2-фенил-2-(п-оксифенил)-пропан 41,4; твердый димер с( -мeтиJICт poлa 4,3; жидкие димеры с -метилстирола 17,2; вь сококипя1цис соединения неустановJteHHoro состава, в том числе мине- ральнЕле компоненты (зола ) - остальное . Элемеитый состав смолы, мас.%: С 84,39; И 7,64; 3 0,08; N 0,03. Термическую обработку обогащенного слайда проводят в условиях термического растворения под давлением 5МПа при 415С и объемной скорости 6Ч . Полученные жидкие продукты фильтруют при 20-30 С и давлении 0,4 МПа. Осадок на фильтре промывают ароматизированным бензином - фракдией т.кип. до 200°С. Беззольные жидкие продукты подвергают дистиллядии, первоначально при атмосферном давлении отгоняют воду и бензиновую фракцию т.кип. до , часть которой применяют в качестве редиркулирующего растворителя и для промывки твердого остатка фильтрования. Отбензиненные жидкие продукты перегоняют под вакуумом при остаточном давлении 30 мм рт.ст. Отбирают дистиллат т.кип. 200-330°С в расчете на атмосферное давление, который используют в качестве регенерированного растворителя. Беззольный остаток т.кип. выше 330°С возможно использовать в качестве энергетического топлива и сырья для производства электродного кокса. Выход полученных продуктов приведен в табл. 1, состав и свойства полученной бензиновой фракдии - в табл.2 П р и м е р 2. При термическом растворении обогащенного прибалтийс-кого горючего сланда (керогена-70) под давлением 7,5 №а достигают большую скорость фильтрования суммарного жидкого продукта продесса. Выход продуктов, получаемых в усповиях примера 2, показан в табл. 1, состав бензиновой фракдии - в табл.2. Пример 3. Проводят термичес-кое растворение в двухлитровом вращающемся автоклаве при 410°С, давлении 6,5 МПа в течение 10 мин. На 100 мае.ч. керогена-70, характеристика которого приведена вьшге, берут, мае.ч.: фенольной смолы (образед 2) 20; регенерированного растворителя т,кип, 200-320°С 70; бензина т.кип. до 40,, при этом используемая фенольная смола имеет следующую характеристику, мас.%: фенол 9,3;аде3

T(.i(|joHc.iH 8,9; димсти.пфенилкарбннол 0,3; 2-фепил-2-(п -оксифенил)-пропан 26,3; димеры У-метилстирола 28,7; высококнпящие соединения неустановленного состава, в том числе минеральные компоненты (зола 1,4) - остальное .

Выход полученных продуктов приведен в табл. 1, состав и свойства бензиново.й фракции - в табл. 2.

Термическое растворение в условия этого примера обеспечивает высокую растворимость органической массы керогена-70 и высокий выход беззольного высококипящего жидкого продукта т.кип. вьше . Бензиновая фракци состоит в основном из фенола, изопропилбензола и этилбензола. Часть этой фракции рециркулируют в процесс термического растворения.

Условия проведения примеров 4-10 и выход полученных продуктов представлены в табл. I, состав и свойства полученных при этом бензиновых фракций - в табл. 2,.

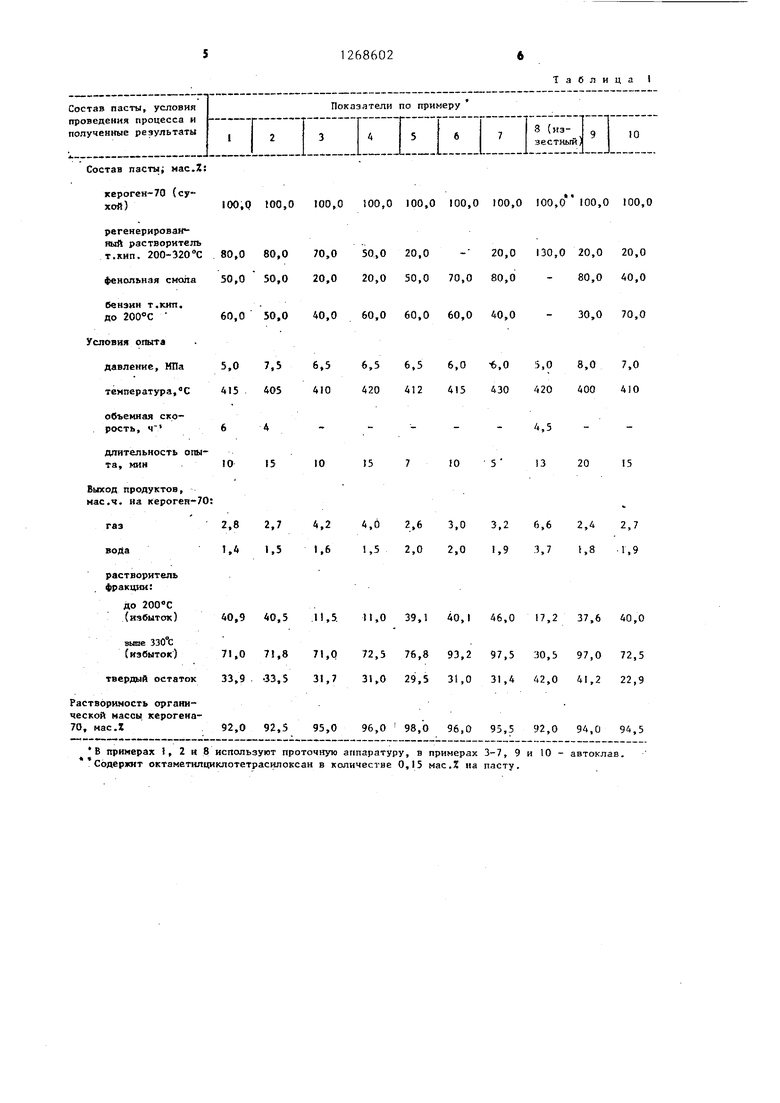

В табл. 3 приведены данные о скорости фильтрования суммарного продукта термического растворения керогена70, полученного по примерам 1-8 при различных режимных условиях.

Из табл. 3 следует, что разделение жидкого продукта термического растворения, полученного по предлагаемому способу, фильтрованием протекает со скоростьЮуПриемлемой для технического процесса.

Элементный состав некоторых беззольных экстрактов т.кип. выше термического растворения керогена-70 мас.%: С 85,i7; Н 8,03; S 0,57; N 0,31 (для примера.5) и С 85,79; Н 7,91; S 0,69; N 0,17 (для примера 6).

Содержание золы в экстракте составляет 0,08-0,12 мас.%.

Эти данные свидетельствуют о возможности применения полученных экстрактов в качестве энергетического топлива и сырья для получения электродного кокса.

Предлагаемый способ позволяет получать из фенольной смолы, которая в основном сжигается, бензиновую

02

фракцию, состоящую из фенола, изопропилбензола и этилбензола (табл.2)j Эту фракцию возможно применять для выработки растворителей для лаков и красок или выделения чистых этилбензола, изопропилбензола и фенола.

Таким образом, предлагаемый способ по сравнению с известным более

прост, удается увеличить выход целевого продукта с 30,5 до 71-97 мас.% и упростить технологию процесса за счет замены стадии коксования суммарного жидкого продукта растворения

фильтрованием, а также исключения использования кремнийорганической добавки.

Формула изобретения

20

1.Способ получения беззольных высококипя; ;11Х жидких продуктов из сланцев путем обработки сланца растворителем при повьшенньгх температу-

рах и давлении и перегонку жидких продуктов с получением целевого продукта и фракций растворителя, отличающийся тем, что, с целью повьшения выхода целевого продукта, упрощения технологии процесса, обработку ведут в присутствии кубового остатка производства фенола кумольным методом при массовом соотнб- шении апанца и кубового остатка 1: :О,2-0,8 и жидкие продукты перед перегонкой подвергают фильтрованию.

2.Способ по п. 1, о т л и -

ч ающийся тем, что в качестве растворителя используют фракции, полученные при перегонке и имеющие

т.кип. до 200°С и 200-330°С при массовых соотношениях исходного сырья и фракции т.кип. до 1:0,3-0,7 и исходного сырья и фракция с т.кип. 200-ЗЗОоС 1:0,2-0,8.

3. Способ по п. 1, отлича о щ и и с я тем, что процесс обработки сланца растворителем проводят прн температуре 400-430°С и давлении 5-8 МПа в течение 5-20 мин, а фильтрование или центрифугирование проводят при температуре и давлении 0,3-0,6 МПа.

Таблица I

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения сланцевого битума | 1985 |

|

SU1268599A1 |

| Способ получения фенола и изопропилбензола | 1984 |

|

SU1235860A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТАЛЛЯТОВ | 1994 |

|

RU2076891C1 |

| Способ получения сланцевого битума | 1985 |

|

SU1281584A1 |

| Способ получения сланцевого битума | 1979 |

|

SU910724A1 |

| Способ получения сланцевого битума | 1979 |

|

SU825583A1 |

| Способ получения моторного топлива | 1980 |

|

SU941396A1 |

| Способ получения сланцевого битума | 1986 |

|

SU1402604A1 |

| СПОСОБ ПОЛУЧЕНИЯ ТОПЛИВНЫХ ДИСТИЛЛЯТОВ | 1994 |

|

RU2057786C1 |

| СПОСОБ ТЕРМИЧЕСКОГО РАЗЛОЖЕНИЯ ВЫСОКОКИПЯЩЕГО КУБОВОГО ОСТАТКА ОТ ДИСТИЛЛЯЦИИ БИСФЕНОЛА А, ПОЛУЧЕННОГО КОНДЕНСАЦИЕЙ ФЕНОЛА И АЦЕТОНА | 1993 |

|

RU2072977C1 |

Изобретение относится к способам получения беззольного высококипящего жидкого продукта из горючих сланцев и может быть использовано в сланцеперерабатывакяцей промышленности, С целью повьлпения выхода целевого продукта и упрощения технологии процесса сланец обрабатывают в присутствии кубового остатка производст;на фенола кумольным методом при массовом соотношении сланец: кубовый остаток 1:0,2-0,8. Б качестве растворителя используют фракции т.кип. до 200 и 200-330«С, полученные при перегонке жидких продуктов обработки сланца. Перед перегонкой жидкие продукты подвергают фильтрованию. Массбво,ё соотношение сланец:фракция т.кип. до составляет 1:0,3-0,7; сланец: фракция т.кип. 200-330 0 1:0,20,8. Процесс обработки сланца проводят при температуре 400-430 С и с .давлении 5-8 МПа в течение 5-20 мин. Фильтрование проводят при 30-15,0°С (Л и давлении 0,3-0,6 МПа. Выход целевого продукта возрастает с 30,5 до 7197 мас.%. 2 з.п. ф-лы, 3 табл. ГчЭ сг 00 О5

Состав пасты; мас./Е: керогеи-70 (су100,Q 100,0 100,0 100,0 хой)

70,0 50,0 20,0- 20,0 130,0

80,0 80,0

20,0 20,0 50,0 70,0 80,0

50,0 50,0

60,0 50,0 40,0 60,0 60,0 60,0 40,0

Условия опыта

давление, МПа 5,0 температура,С 415

объемная скорость, ч 6

длительность опыта, мин 10

Выход продуктов, мае.ч. На кероген-70:

В примерах , 2 н 8 используют проточную аппаратуру, в примерах 3-7, 9 и 10 - автоклав. Содержит октаметнпциклотетрасилоксан в количестве 0,15 мас.% на пасту.

20,0

20,0 80,0 40,0

30,0 70,0

6,5 6,0 -6,0

8,0

7,0

5,0 400

412

430 420 410

4,5

13

20

10

15 100,0 100,0 100,0 00,0 100,0 100,0

| Способ получения моторного топлива | 1980 |

|

SU941396A1 |

| Печь-кухня, могущая работать, как самостоятельно, так и в комбинации с разного рода нагревательными приборами | 1921 |

|

SU10A1 |

Авторы

Даты

1986-11-07—Публикация

1985-03-27—Подача