Поставленная цель достигается тем, что предварительное упрочнение поверхностного слоя детали производят с постоянным напряжением, создавая при этом в поверхностном слое деформированные участки с интервалами, причем величина деформированных участков на порядок выше величины интервала, а глубина деформированного участка составляет не менее 50% глубины окончательной термической обработки (закалки).

Кроме того, высокочастотный нагрев под окончательную термообработку (закалку) производят со скоростью 1000- 4000° С/с.

Упрочненный поверхностный слой с деформированными участками и интервалами между ними создает субструктуру с ориентировочными зернами, вытянутыми в направлении внешнего напряжения, плотность дислокаций на границах интервалов ниже, чем в деформированных участках, - эта разность и позво-Л5|ет релаксировать напряженйе-,« возн11раюшйе при фазовых превр /ш,ениях. Высокая скорость нагрева способствует релаксации и одновременно сохрйд1яет ориентировочноать субструктуры, что наблюдается при медленном печном нагреве.

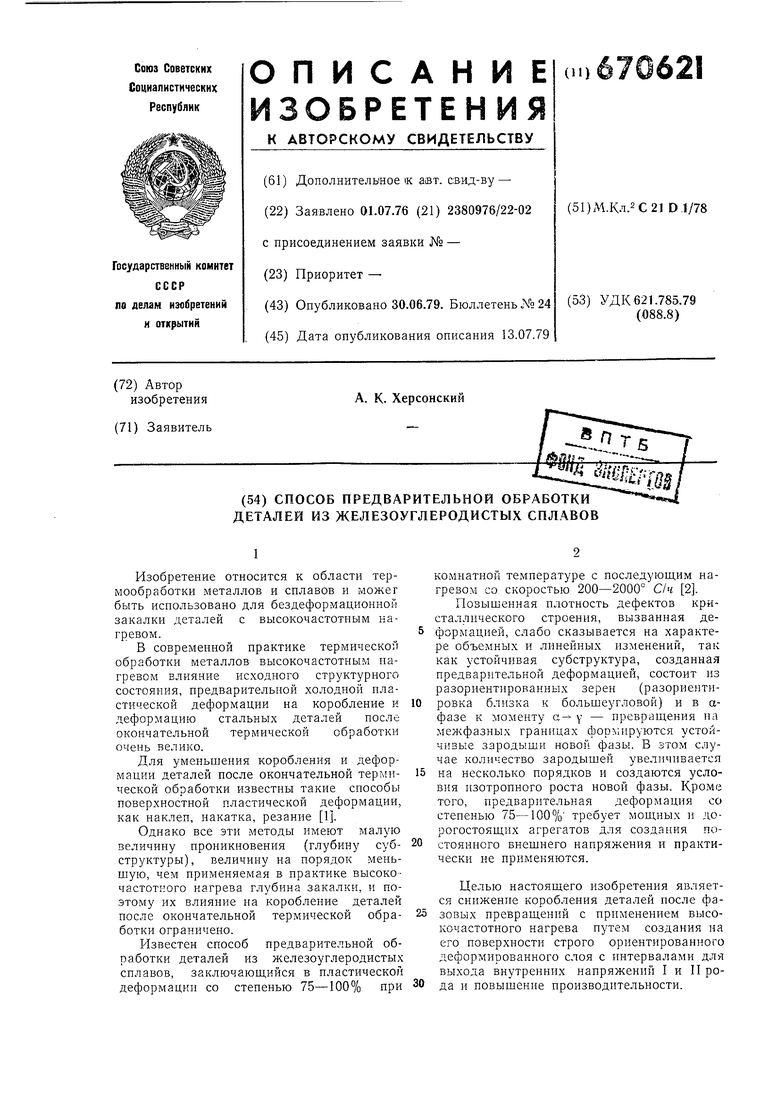

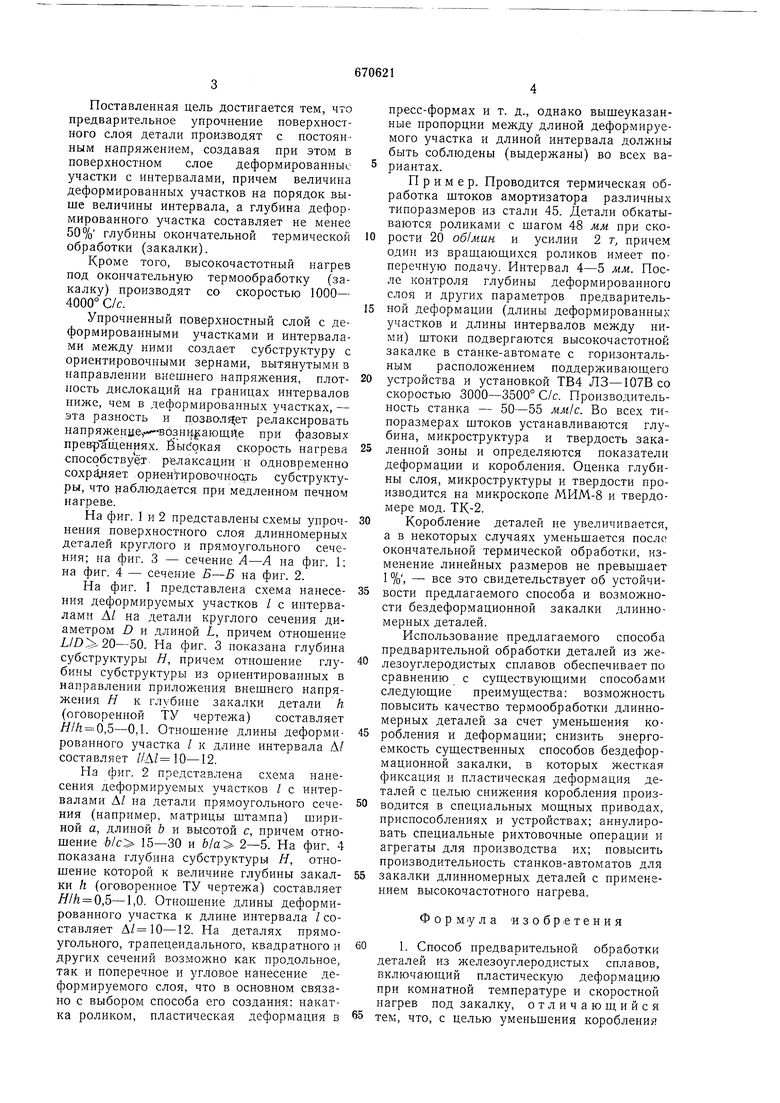

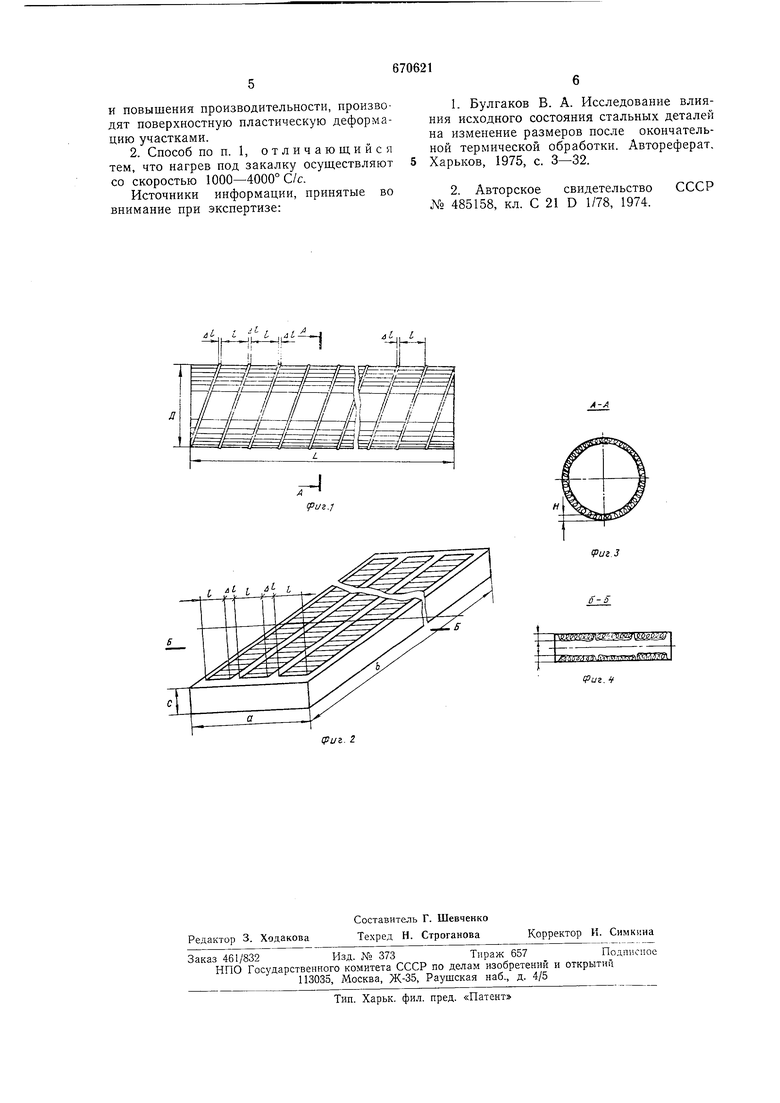

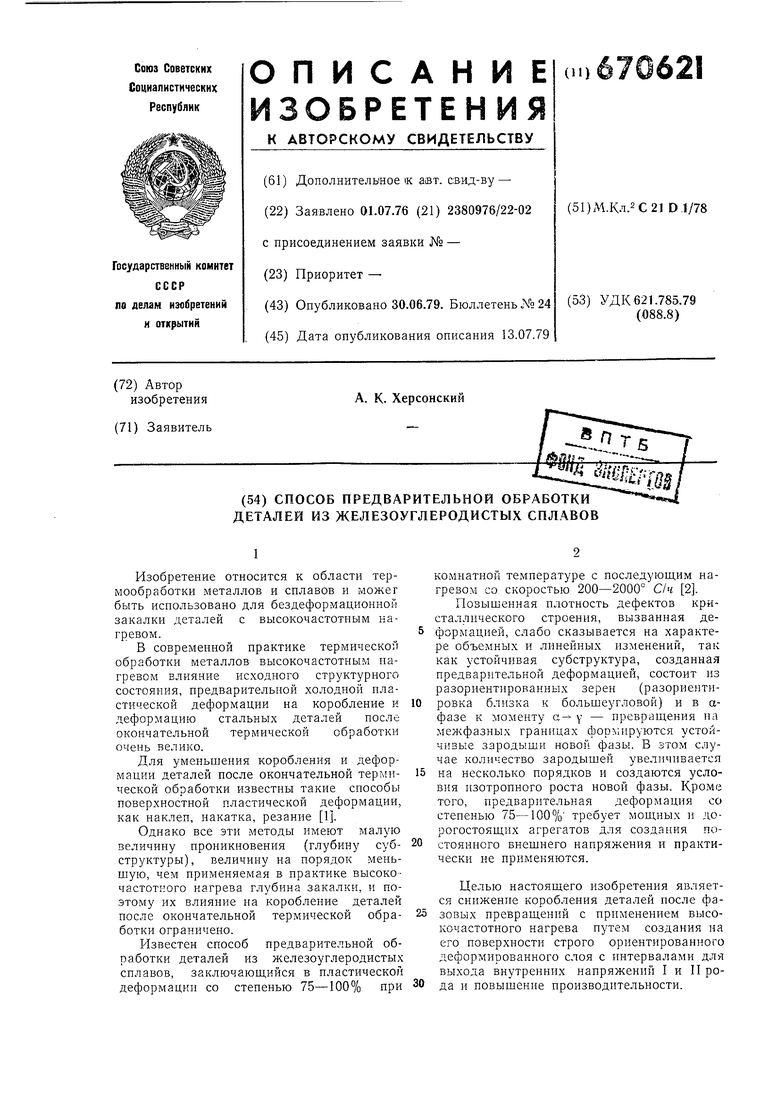

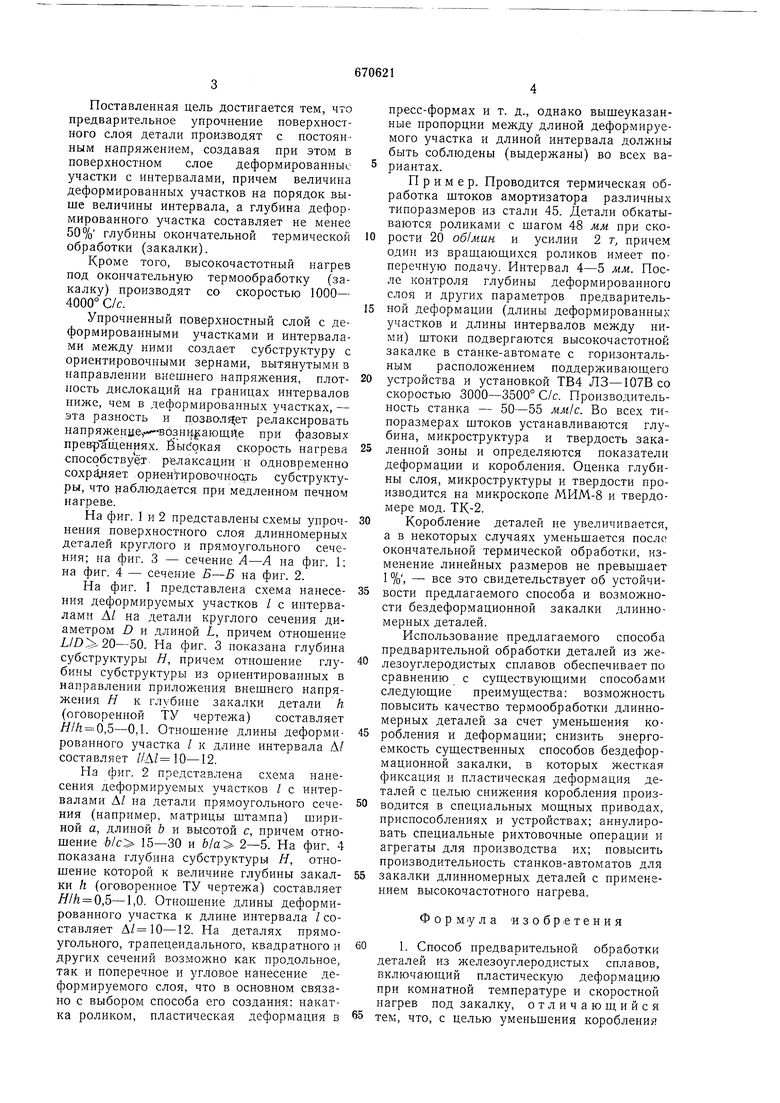

На фиг. 1 и 2 представлены схемы упрочнения поверхностного слоя длинномерных деталей круглого и прямоугольного сечения; на фиг. 3 - сечение А-А на фиг. 1: на фиг. 4 - сечение Б-Б на фиг. 2.

На фиг. 1 представлена схема нанесения деформируемых участков / с интервалами Л/ на детали круглого сечения диаметром D и длиной L, причем отношение L/D i-20-50. На фиг. 3 показана глубина субструктуры Я, причем отношение глубины субструктуры из ориентированных в направлении приложения внешнего напряжения Я к глубине закалки детали Л (оговоренной ТУ чертежа) составляет Я/Л 0,5-0,1. Отношение длины деформированного участка / к длине интервала А/ составляет //А/ 10-12.

На фиг. 2 представлена схема нанесения деформируемых участков / с интервалами Л/ па детали прямоугольного сечения (например, матрицы штампа) шириной а, длиной b и высотой с, причем отношение Ыо 15-30 и Ь/а 2-5. На фиг. 4 показана глубина субструктуры Я, отношение которой к величине глубины закалки h (оговоренное ТУ чертежа) составляет Я//1 0,5-1,0. Отношение длины деформированного участка к длине интервала /составляет А/ 10-12. На деталях прямоугольного, трапецеидального, квадратного и других сечений возможно как продольное, так и поперечное и угловое нанесение деформируемого слоя, что в основном связано с выбором способа его создания; накатка роликом, пластическая деформация в

пресс-формах и т. д., однако вышеуказанные пропорции между длиной деформируемого участка и длиной интервала должны быть соблюдены (выдержаны) во всех вариантах.

Пример. Проводится термическая обработка штоков амортизатора различных типоразмеров из стали 45. Детали обкатываются роликами с шагом 48 мм при скорости 20 об/мин и усилии 2 т, причем один из врашающихся роликов имеет поперечную подачу. Интервал 4-5 мм. После контроля глубины деформированного слоя и других параметров предварительной деформации (длины деформированных участков и длины интервалов между ними) штоки подвергаются высокочастотной закалке в станке-автомате с горизонтальным расположением поддерживающего

устройства и установкой ТВ4 ЛЗ-107В со скоростью 3000-3500° С/с. Производительность станка - 50-55 мм/с. Во всех типоразмерах штоков устанавливаются глубина, микроструктура и твердость закаленной зоны и определяются показатели деформации и коробления. Оценка глубины слоя, микроструктуры и твердости производится на микроскопе МИМ-8 и твердомере мод. ТК-2.

Коробление деталей не увеличивается, а в некоторых случаях уменьшается после окончательной термической обработки, изменение линейных размеров не превышает 1 %, - все это свидетельствует об устойчивости предлагаемого способа и возможности бездеформационной закалки длинномерных деталей.

Использование предлагаемого способа предварительной обработки деталей из железоуглеродистых сплавов обеспечивает по сравнению с существующими способами следующие преимущества: возможность повысить качество термообработки длинномерных деталей за счет уменьшения коробления и деформации; снизить энергоемкость существенных способов бездеформационной закалки, в которых жесткая фиксация и пластическая деформация деталей с целью снижения коробления производится в специальных мощных приводах, приспособлениях и устройствах; аннулировать специальные рихтовочные операции и агрегаты для производства их; повысить производительность станков-автоматов для

закалки длинномерных деталей с применением высокочастотного нагрева.

Формула изобр1етения

1. Способ предварительной обработки деталей из железоуглеродистых сплавов, включающий пластическую деформацию при комнатной температуре и скоростной нагрев под закалку, отличающийся

тем, что, с целью уменьщения коробления

и повышения производительности, производят поверхностную пластическую деформацию участками.

2. Способ по п. 1, отличающийся тем, что нагрев под закалку осуществляют со скоростью 1000-4000° С/с.

Источники информации, принятые во внимание при экспертизе:

1. Булгаков В. А. Исследование влияния исходного состояния стальных деталей на изменение размеров после окончательной термической обработки. Автореферат, Харьков, 1975, с. 3-32.

СССР

2. Авторское свидетельство N° 485158, кл. С 21 D 1/78, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ обработки деталей | 1978 |

|

SU825657A1 |

| Способ обработки изделий | 1981 |

|

SU968083A1 |

| Способ обработки кольцевых длинномерных деталей | 1988 |

|

SU1525217A1 |

| Способ изготовления напильников | 1978 |

|

SU737478A1 |

| Способ предварительной обработки деталей из железоуглеродистых сплавов | 1974 |

|

SU485158A1 |

| СПОСОБ ПОВЕРХНОСТНОЙ ОБРАБОТКИ СТАЛЬНЫХ И ЧУГУННЫХ ДЕТАЛЕЙ (ВАРИАНТЫ) | 2001 |

|

RU2186149C1 |

| СПОСОБ ФОРМИРОВАНИЯ УПРОЧНЕННОГО СЛОЯ ДЕТАЛИ | 1997 |

|

RU2120478C1 |

| Способ термической обработки осесимметричных деталей | 1990 |

|

SU1786138A1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ АЛЮМИНИЕВОГО СПЛАВА И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ ЭТИМ СПОСОБОМ | 2000 |

|

RU2184174C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОЛЬЦЕВЫХ ЗАГОТОВОК ИЗ ГОРЯЧЕКАТАНЫХ ПРОФИЛЕЙ СТАРЕЮЩИХ НИКЕЛЕВЫХ СПЛАВОВ | 1991 |

|

RU2013175C1 |

fuz.i

А-А

1риг.з

0-й

риг. Ч

Авторы

Даты

1979-06-30—Публикация

1976-07-01—Подача