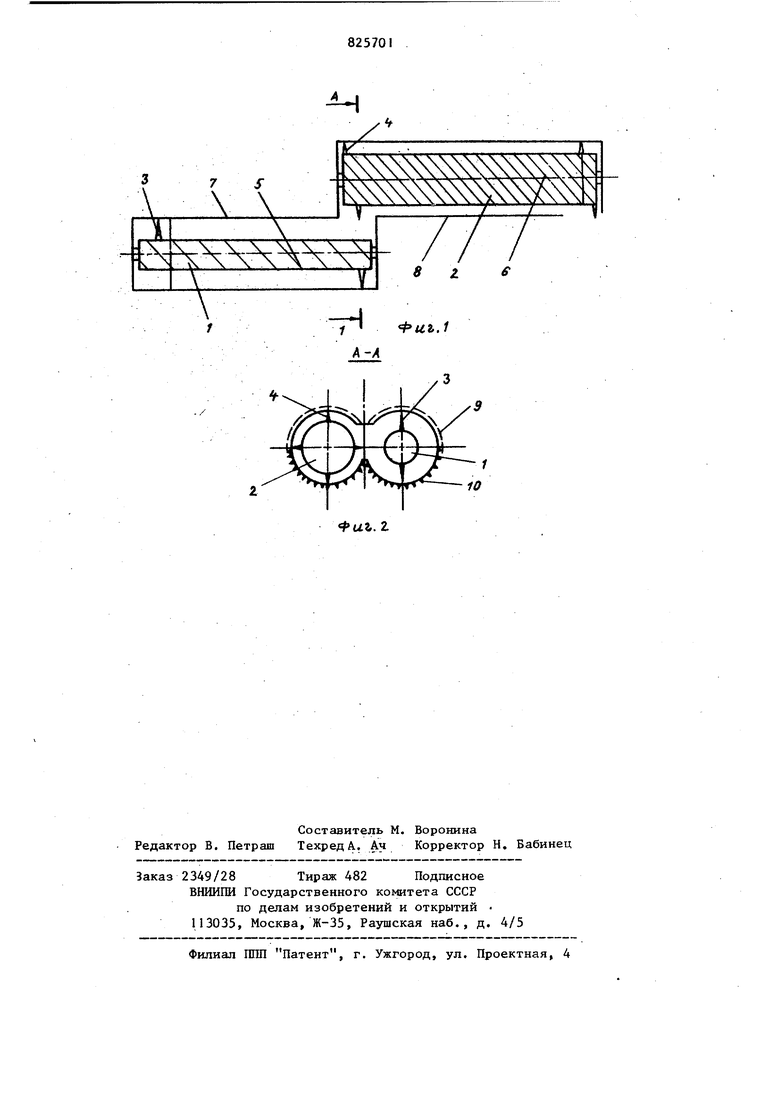

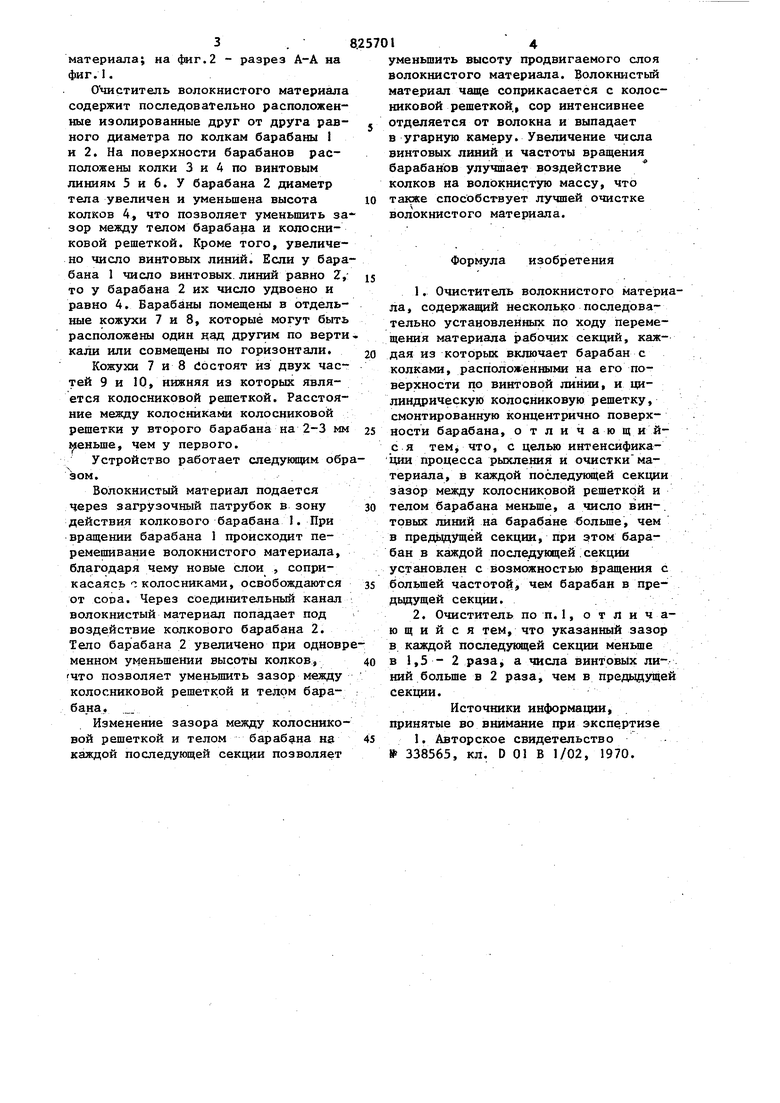

Изобретение относится к текстильной промьшшеиности и касается устройств для очистки волокнистого материала. Известен очиститель волокнистого материала, содержащий несколько последовательно установленных по ходу перемещения материала рабочих секций Каждая секция имеет барабан с колками, расположенными на его поверхности по винтовой линии, и цилиндрическую колосниковую решетку, смонтированную концентрично поверхности.барабана. В этом очистителе волокнистый материал, продвигаясь вдоль оси первого рабочего .органа, очищается от сорных примесей и попадает под воздействие последующего рабочего органа,имеюще- го одинаковые размеры с предыдущим l |. Зазор между колосниковой решеткой, и телом барабана не меняется, поэтому остаются неизменными и слой волокнистого материала по высоте и воздействие со ctopoHbi рабочего органа, что снижает очистительную спообность каждой последующей по ходу продукта рабочей секции. Цель изобретения - интенсификация процессов рыхления и очистки волокнистого материала. Указанная цель достигается тем, что в каждой последуюи ей рабочей секции зазор между колосниковой решеткой и телом барабана меньше, а число винтовых линий на барабане больше, чем в предьщущей секции, при этом барабан в каждой последующей секции установлен с возможностью вращения с большей частотой, чем бараВан в предыдущей секции. Причем, указанньй зазор в каждой йоследующей секции меньше ы 1,5-2 раза, а число винтовых линий больше в 2 раза, чем в предыдущей секции.. На фиг.1 изображена принципиальная схемэ очистителя волокнистого

материала; на фиг.2 - разрез А-А на фиг.I.

Очиститель волокнистого материала содержит последовательно расположенные изолированные друг от друга равного диаметра по колкам барабаны I и 2. На поверхности барабанов расположены колки 3 и 4 по винтовым линиям 5 и 6. У барабана 2 диаметр тела увеличен и уменьшена высота колков 4, что позволяет уменьшить зазор между телом барабана и колосниковой решеткой. Кроме того, увеличено число винтовых линий. Если у барабана 1 чисдо винтовых, линий равно Z, то у барабана 2 их число удвоено и равно 4. Барабаны помещены в отдельные кожухи 7 и 8, которые могут быть расположены один иад другим по верти кали или совмещены по горизонтали,

Кожухи 7 и 8 Состоят из двух частей 9 и 10, нижняя из которых является колосниковой решеткой. Расстояние между колосника1Ф1 колосниковой решетки у второго барабана на 2-3 мм isjeHbme, чем у первого.

Устройство работает следунщим обрзом.

Волокнистый материал подается через загрузочный патрубок в зону действия колкового барабана 1. При вращении барабана 1 происходит перемешивание волокнистого материала, бла.годаря чему новые слои , соприкасаясь колосниками, освобождаются от сора. Через соединительный канал волокнистый материал попадает под воздействие колкового барабана 2. Тело барабана 2 увеличено при одноврменном уменьшении высоты колков, ЧТО позволяет уменьшить зазор между колосниковой решеткой и телом барабана.

Изменение зазора между колосниковой решеткой и телом барабана нзкаждой последующей секции позволяет

уменьшить высоту продвигаемого слоя волокнистого материала. Волокнистый материал чаще соприкасается с колосниковой решеткой,, сор интенсивнее отделяется от волокна и выпадает в угарную камеру. Увеличение числа винтовых линий и частоты вращения барабанов улучшает воздействие колков на волокнистую массу, что также способствует лучшей очистке волокнистого материала.

Формула изобретения

1.Очиститель волокнистого материла , содержащий не сколько по следовательно установленных по ходу перемещения материала рабочих секций, каждая из которых включает барабан с колками, расположенными на его поверхности по винтовой линии, и цилиндрическую колосниковую решетку, смонтированную концентрично поверхности барабана, отличаю щ и йс я тем, что, с целью интенсификации процесса рыхления и очистки материала, в каждой последукнцей секции зазор между колосниковой решеткой и телом барабана меньше, а число вин-, товых линий на барабане больше, чем в предьщущей секции, при этом барабан в каждой последующей .секции установлен с возможностью вращения с большей частотой, чем барабан в предьщущей секции.

2.Очиститель по п.1, отличающийся тем, что указанный зазор в каждой последующей секции меньше

в 1,5 - 2 раза, а числа винтовых линий больше в 2 раза, чем в предыдуще секции.

Источники информации, принятые во внимание при экспертизе

I. Авторское свидетельство 338565, кл. D 01 В 1/02, 1970. 7 S . у :

| название | год | авторы | номер документа |

|---|---|---|---|

| Очиститель хлопка-сырца | 2022 |

|

RU2784500C1 |

| Устройство для рыхления и очистки волокнистого материала | 1988 |

|

SU1691435A1 |

| РАЗРЫХЛИТЕЛЬ-ОЧИСТИТЕЛЬ ВОЛОКНИСТЫХ МАТЕРИАЛОВ | 2022 |

|

RU2785538C1 |

| МАШИНА ДЛЯ РЫХЛЕНИЯ И ОЧИСТКИ ШЕРСТИ | 1998 |

|

RU2128735C1 |

| Устройство для регенерации отходов волокнистого материала | 1983 |

|

SU1353846A1 |

| Устройство для рыхления и очисткиВОлОКНиСТОгО МАТЕРиАлА | 1979 |

|

SU821548A1 |

| МАШИНА ДЛЯ РЕГЕНЕРАЦИИ ОТХОДОВ ВОЛОКНИСТОГО МАТЕРИАЛА | 1998 |

|

RU2134316C1 |

| Очиститель волокнистого материала | 1988 |

|

SU1528821A1 |

| Хлопкоочистительный агрегат | 1985 |

|

SU1550002A1 |

| ПОТОЧНАЯ ЛИНИЯ ДЛЯ ПЕРЕРАБОТКИ ВОЛОКНИСТОГО МАТЕРИАЛА | 1990 |

|

RU2016925C1 |

. г

10

Авторы

Даты

1981-04-30—Публикация

1979-06-25—Подача