Изобретение относится к текстильной промышленности и может быть применено на хлопкоочистительных заводах для очистки хлопка-сырца от сорных примесей.

Процесс очистки хлопка-сырца от сорных и посторонних примесей обусловливается характером его засоренности и эффективностью действия рабочих органов очистителей. Очистители разделяют на машины для выделения из хлопка-сырца крупных сорных примесей (стебли хлопчатника, коробочка, створка, и т. д.) и машины для выделения мелких сорных примесей (частицы листка, прицветника, цветка, пыль и др.)

Эффективность удаления сорных примесей из хлопка-сырца в значительной степени зависит от качественных особенностей, свойственных данному селекционному сорту хлопчатника, промышленного сорта и влажности хлопка, длины волокна, времени нахождения сорных примесей в хлопке-сырце, характера сцепления сора и многих других показателей.

Известен очиститель, предназначенный для очистки хлопка-сырца средневолокнистых и длинноволокнистых селекций от крупного и мелкого сора (Справочник по первичной обработке хлопка книга 1. Ташкент - «Мехнат» -1994г. стр. 288; 289), включающий колковый блок, щеточный блок и пильчатую секцию с колосниковыми решетками.

Недостатком известной конструкции является невысокая степень очистки хлопка-сырца от крупного и мелкого сора.

Известен очиститель хлопка-сырца (SU 968107, кл. D01B1/02, 1982 г). Очиститель содержит хлопкоочистительный агрегат, состоящий из чередующихся очистителей с колковыми и пильчатыми барабанами. Колковые барабаны с просеивающими сетками предыдущего и последующего колковых очистителей. Направляющий и снимающий щеточные барабаны расположены на одной горизонтальной оси с колковыми барабанами. Между колковыми барабанами установлен направляющий козырек, а над ним стенка. Под колковыми барабанами расположен пильчатый барабан с установленной по окружности колосниковой решеткой, состоящей из двух секций с протирочными щетками. Под пильчатым барабаном расположен колковый барабан с просеивающей сеткой.

Недостатком известной конструкции очистителя является неэффективность очистки хлопка-сырца от сорных примесей. В случае вращения направляющего колкового барабана по часовой стрелке хлопок-сырец набрасывается им на стенку и скользит по ней до колкового барабана последующего очистителя, т.е. часть хлопка-сырца может проходить через барабаны транзитом без очистки.

Проблемой, на которую направлено изобретение, является разработка устройства, обеспечивающего бережного разрыхление хлопка-сырца в процессе его прохождения через хлопкоочистительный агрегат.

Техническим результатом изобретения является повышение очистки хлопка-сырца от мелкого и крупного сора.

Поставленная проблема и заявленный технический результат достигается за счет того, что очиститель хлопка-сырца включает питатель, колковые барабаны с просеивающими сетками, пильчатый барабан с притирочной щеткой и с секционной колосниковой решеткой, установленной по окружности, направляющий и снимающий щеточные барабаны. Согласно изобретению, очиститель дополнительно снабжен вторым пильчатым барабаном, установленным на одной горизонтальной линии с первым. Колосниковая решетка у первого пильчатого барабана, содержит три секции, а у второго – две. Секции колосниковых решеток, расположенные между пильчатыми барабанами сопряжены друг с другом. В первых секциях колосниковых решеток первого и дополнительного второго пильчатого барабана колосники расположены с уменьшающимся по ходу вращения барабанов смещением относительно поверхности пильчатого барабана. Под вторым пильчатым барабаном смонтирован регенерационный пильчатый барабан с колосниковой решеткой, состоящей из трех секций, в которых, по ходу вращения барабана, расстояние между колосниками в секциях уменьшается в два раза по сравнению с предыдущей секцией.

Направляющий щеточный барабан смонтирован между первым и вторым пильчатым барабаном.

Снимающий щеточный барабан смонтирован между вторым и регенерационным пильчатым барабаном.

Колковые барабаны с просеивающими сетками смонтированы на одной горизонтальной линии, на входе и на выходе из очистителя, которая выше горизонтальной линии расположения первого и второго пильчатого барабана.

Притирочная щетка закреплена у каждого пильчатого и регенерационного барабана.

Расстояние между колосниками в первой секции колосниковой решетке регенерационного пильчатого барабана, как правило, составляет 40 мм, во второй, по ходу вращения барабана – 20 мм, а в третей – 10 мм.

Введение дополнительно в очиститель второго пильчатого барабана, установленного на одной горизонтальной линии с первым у которого колосниковая решетка сопряжена с колосниковой решеткой первого пильчатого барабана позволяет дополнительно провести разрыхление и очистку хлопка-сырца с одновременным упрощением перемещения хлопка с первого барабана на второй.

Наличие трех секций у колосниковой решетки первого пильчатого барабана и двух секций у второго, в которых колосники первой секции расположены с уменьшающимся по ходу вращения барабанов смещением относительно поверхности барабанов создают условия повышения рыхлительно-очистительных операций над хлопком сырцом, для облегчения удаления из более рыхлого материала крупных сорных примесей (створок, частей створок, веток и пр.), тем самым выделение сорных примесей, которые постепенно просеиваются и удаляются через отверстия сетчатой поверхности, осуществляется более эффективно по сравнению с известными конструкциями. Кроме того, введение трех секций у первой колосниковой решетки позволяет уменьшить число очистителей в очистителной линии до 50%, обеспечивая дополнительно уменьшение электропоребление и металлоемкость.

Наличие у второго пильчатого барабана двухсекционной колосниковой решетки достаточно для эффективного удаления крупного сора, увеличение количества секций в колосниковой решетке приведет к неоправданному усложнению конструкции.

Наличие регенерационного пильчатого барабана, смонтированного под вторым пильчатым барабаном, служит для улавливания летучек и долек ушедших с крупными сорными примесями с верхних пильчатых барабанов. Выполнение колосниковой решетки, состоящей из трех секций, в которых расстояние между колосниками в каждой последующей секции по ходу вращения барабана уменьшается в два раза по сравнению с предыдущей, позволяет увеличить выделение мелкого сора из хлопка-сырца, который просеивается и удаляется из очистителя. При этом эффективно выделяются летучки и улавливаются для возврата их в поток очищенного хлопка-сырца с помощью снимающего щеточного барабана.

Расположение колковых барабанов с просеивающими сетками на входе и на выходе из очистителя на одной горизонтальной линии выше горизонтальной линии расположения первого и второго пильчатого барабана, обеспечивает повышение притирания хлопка в сетке очистителя, при этом активно удаляются мелкие примеси.

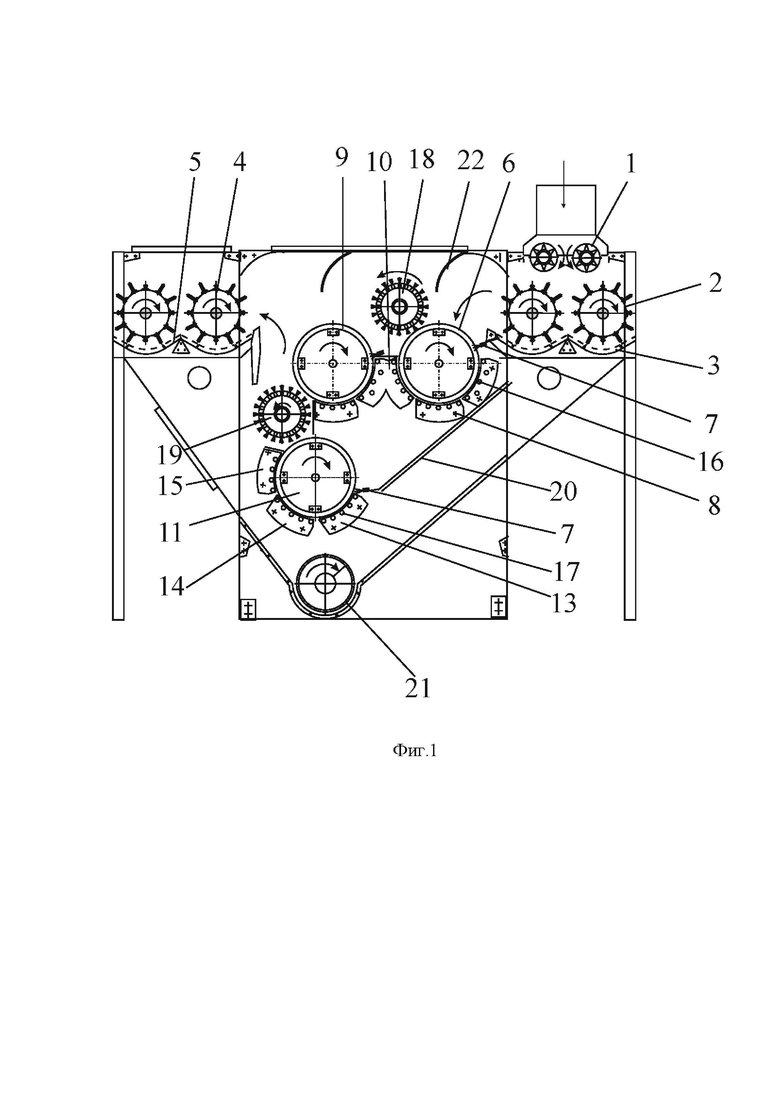

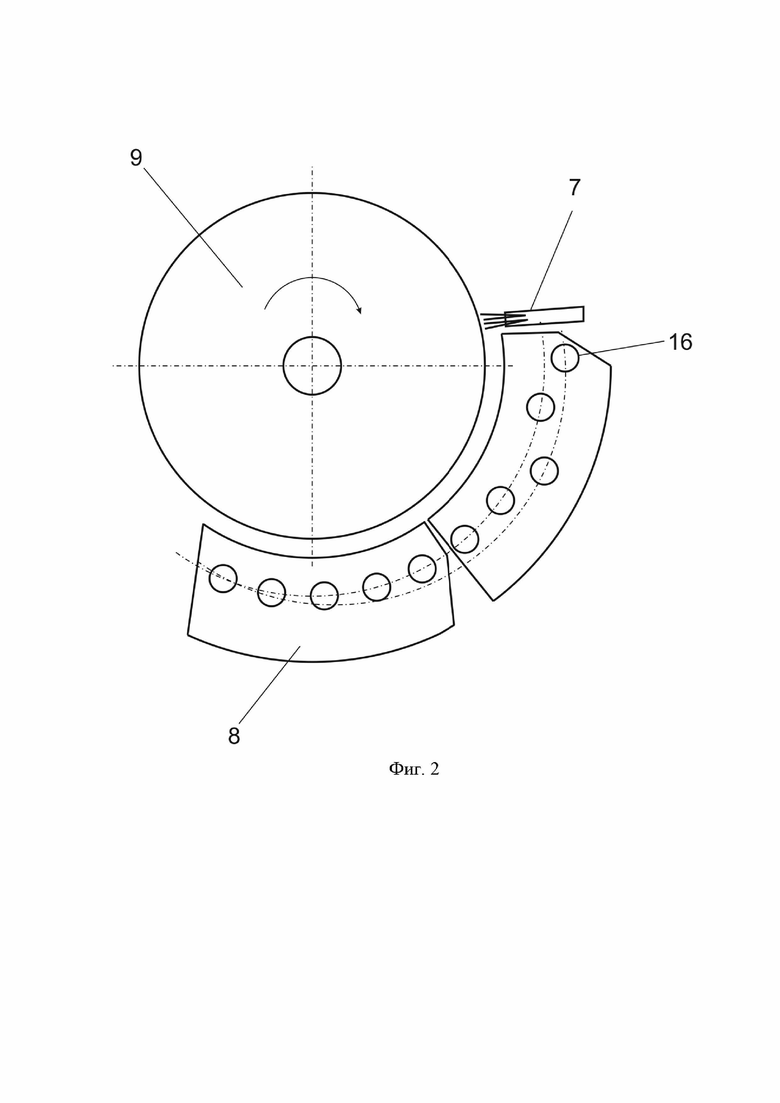

Изобретение поясняется чертежами: где на фиг 1 - общий вид очистителя хлопка-сырца; на фиг.2 - поперечное сечение колосниковой решетки со смешением под первым пильчатым барабаном.

Устройство для очистителя хлопка-сырца включает следующие конструктивные элементы:

- питатель 1;

- колковые барабаны 2 с просеивающими сетками 3, смонтированные на входе в очиститель

- колковые барабаны 4 с просеивающими сетками 5, смонтированные на выходе из очистителя;

- первый пильчатый барабан 6

- притирочная щетка 7;

- секционная колосниковая решетка 8 первого пильчатого барабана 6;

- второй пильчатый барабан 9, установленным на одной горизонтальной линии с первым пильчатым барабаном 6.

- сопряженная секция 10 пильчатых барабанов 6 и 9;

- регенерационный пильчатый барабан 11;

- колосниковая решетка 12 - регенерационного пильчатого барабана 11, состоящей из трех секций 13, 14, и 15;

- колосники 16 первого пильчатого барабана 6 и второго пильчатого барабана 9, расположены с уменьшающимся по ходу вращения барабанов смещением относительно поверхности пильчатых барабанов 6 и 9.

- колосники 17 в каждой секции 13, 14 и 15 колосниковой решетки 12 установлены с уменьшающимся в два раза по ходу вращения барабана расстоянием друг от друга по сравнению с предыдущей секцией, при этом в секции 13 расстояние составляет 40 мм, в секции 14 – 20 мм, а в секции 15 – 10 мм.

- направляющий щеточный барабан 18 смонтирован между первым пильчатым барабаном 6 и вторым пильчатым барабаном 9.

- снимающий щеточный барабан 19 смонтирован между вторым 9 и регенерационным пильчатым барабаном 11.

- притирочные щетки 7 закреплены у каждого пильчатого барабана 6 и 9 и регенерационного барабана 11;

- наклонная направляющая 20 для летучек;

- шнек 21, для вывода сора из очистителя,

- направитель 22 хлопка-сырца.

Устройство работает следующим образом.

Поступивший в очиститель хлопок - сырец через питатель 1 попадет на колковые барабаны 2, на которых происходит первичное разрыхление хлопка. Мелкие сорные примеси из хлопка-сырца интенсивно выделяются. Выделению мелких сорных примесей, находящихся преимущественно в инертной связи с летучками хлопка-сырца, способствует встряхивание его в процессе очистки. Хлопок-сырец захватывается колками колковых барабанов 2 при движении между колками и сеткой 3 происходит выделения из хлопка мелкой сорной примеси. При выбросе хлопка с колковых барабанов 2 направитель 22 направляет хлопок-сырец прямо к первому пильчатому барабану 6 для очистки от крупного сора, где летучки хлопка-сырца разравниваются неподвижной притирочной щеткой 7, которая одновременно закрепляет их на зубьях пил. При движении хлопка-сырца летучки, насаженные на зубья пильчатого барабана 6, подвергаются ударно встряхивающему воздействию о колосники 16 секционной колосниковой решетки 8, в результате чего нарушается связь между летучками и сором. За счет расположения колосников 16 со смещением (фиг. 2) относительно поверхности пильчатого барабана 6 с уменьшающимся по ходу его вращения хлопок активно и бережно разрыхляется без нарушения структуры волокна за счет плавного изменения в расположении колосников 16, при этом интенсивно извлекает сор из хлопка. Часть активного сора превращается в пассивный и сорные примеси под действием центробежных сил уходят в отходы. При этом какое-то количество хлопка падает на регенерационный пильчатый барабан 11 разрыхленным, облегчая его работу и за счет уменьшения количества хлопка, поступающего на второй пильчатый барабан 9, также облегчает его работу. От уменьшения объема хлопка на барабанах 6, 9 и 11 с разделением хлопка, приводит к увеличению очистительного эффекта устройства. Хлопок-сырец с зубьев пил пильчатого барабана 6 снимается направляющим щеточным барабаном 18 и направляется на второй пильчатый барабан 9, в котором происходит повторное бережное разрыхление волокон хлопка-сырца и выделение оставшегося сора, чему способствует расположение колосников 16. Экспериментально выявлено, что сопряженная секция 10 пильчатых барабанов 6 и 9 создает условия для равномерного, последовательного, поочередного воздействия на хлопок, тем самым повышая очистительный эффект от сора в одной очистительной машине.

Выпавшие летучки в межколосниковые зазоры попадают по наклонной направляющей 20 для летучек на регенерационный пильчатый барабан 11, где проходит процесс очистки хлопка из выпавших отходов. Колосники 17 в каждой секции 13, 14 и 15 колосниковой решетке 12 установлены с уменьшающимся в два раза по ходу вращения барабана расстоянием друг от друга по сравнению с предыдущей секцией, при этом в секции 13 расстояние составляет 40 мм, в секции 14 – 20 мм, а в секции 15 – 10 мм. Такое расположение колосников 17 уменьшает количество летучек в отходах, за счет чего повышает очистительный эффект.

Очищенные от сора летучки снятые с зубьев пил регенерационного пильчатого барабана 11 с помощью снимающего щеточного барабана 19, возвращаются в основной поток с помощью колковых барабанов 4 с просеивающими сетками 5, смонтированными на выходе из очистителя.

Сорные примеси из очистителя отводятся шнеком 21.

Устройство очистителя хлопка-сырца в настоящее время находится на стадии экспериментальных испытаний.

| название | год | авторы | номер документа |

|---|---|---|---|

| Очиститель хлопка-сырца | 1980 |

|

SU968107A1 |

| Очиститель волокна | 2022 |

|

RU2783448C1 |

| Хлопкоочистительный агрегат | 1985 |

|

SU1550002A1 |

| Очиститель волокнистого материала | 1989 |

|

SU1719466A1 |

| Очиститель волокнистого материала | 1975 |

|

SU550467A1 |

| Очиститель волокнистого материала | 1984 |

|

SU1217936A1 |

| Устройство очистки хлопка-сырца для определения его засоренности | 1985 |

|

SU1348385A2 |

| Очиститель волокнистого материала | 1988 |

|

SU1560645A2 |

| Устройство очистки хлопка-сырца для определения его засоренности | 1980 |

|

SU931824A1 |

| Очиститель хлопка-сырца | 1985 |

|

SU1377303A1 |

Изобретение относится к текстильной промышленности и может быть применено на хлопкоочистительных заводах для очистки хлопка-сырца от сорных примесей. Очиститель хлопка-сырца включает питатель 1, колковые барабаны 2 и 4 с просеивающими сетками 3 и 5, пильчатый барабан 6 с притирочной щеткой 7 и с секционной колосниковой решеткой 8, установленной по окружности, направляющий 18 и снимающий 19 щеточные барабаны. Очиститель дополнительно снабжен вторым пильчатым барабаном 9, установленным на одной горизонтальной линии с первым. Колосниковая решетка 8 у первого пильчатого барабана 6, содержит три секции, а у второго - две. Секции 10 колосниковых решеток, расположенные между пильчатыми барабанами 6 и 9 сопряжены друг с другом. В первых секциях колосниковых решеток первого 6 и дополнительного второго пильчатого барабана 9 колосники 16 расположены с уменьшающимся по ходу вращения барабанов 6 и 9 смещением относительно поверхности пильчатого барабана. Под вторым пильчатым барабаном 9 смонтирован регенерационный пильчатый барабан 11 с колосниковой решеткой 14, состоящей из трех секций, в которых, по ходу вращения барабана 11, расстояние между колосниками 17 в секциях уменьшается в два раза по сравнению с предыдущей секцией. Изобретение позволяет повысить очистку хлопка-сырца от мелкого и крупного сора. 5 з.п. ф-лы, 2 ил.

1. Очиститель хлопка-сырца, включающий питатель, колковые барабаны с просеивающими сетками, пильчатый барабан с притирочной щеткой и с секционной колосниковой решеткой, установленной по окружности, направляющий и снимающий щеточные барабаны, отличающийся тем, что очиститель дополнительно снабжен вторым пильчатым барабаном, установленным на одной горизонтальной линии с первым, колосниковая решетка у первого пильчатого барабана содержит три секции, а у второго - две, при этом секции колосниковых решеток, расположенные между пильчатыми барабанами, сопряжены друг с другом, кроме того, в первых секциях колосниковых решеток первого и дополнительного второго пильчатого барабана колосники расположены с уменьшающимся по ходу вращения барабанов смещением относительно поверхности пильчатого барабана, под вторым пильчатым барабаном смонтирован регенерационный пильчатый барабан с колосниковой решеткой, состоящей из трех секций, в которых, по ходу вращения барабана, расстояние между колосниками в секциях уменьшается в два раза по сравнению с предыдущей секцией.

2. Очиститель по п.1, отличающийся тем, что направляющий щеточный барабан смонтирован между первым и вторым пильчатым барабаном.

3. Очиститель по п.1, отличающийся тем, что снимающий щеточный барабан смонтирован между вторым и регенерационным пильчатым барабаном.

4. Очиститель по п.1, отличающийся тем, что колковые барабаны с просеивающими сетками смонтированы на одной горизонтальной линии, на входе и на выходе из очистителя, которая выше горизонтальной линии расположения первого и второго пильчатого барабана.

5. Очиститель по п.1, отличающийся тем, что притирочная щетка закреплена у каждого пильчатого и регенерационного барабана.

6. Очиститель по п.1, отличающийся тем, что расстояние между колосниками в первой секции колосниковой решетки регенерационного пильчатого барабана составляет 40 мм, во второй, по ходу вращения барабана, - 20 мм, а в третьей - 10 мм.

| Шарики для опорных частей подшипников, подпятников и т.п. | 1925 |

|

SU2590A1 |

| RU 2051992 C1, 10.01.1996 | |||

| Очиститель хлопка-сырца | 1980 |

|

SU968107A1 |

| Устройство для прессования порошка в вакууме | 1972 |

|

SU442894A1 |

Авторы

Даты

2022-11-28—Публикация

2022-06-29—Подача