1

Изобретение относится к порошковой металлургии, в частности к устройствам для прессования изделий из порошка.

Известна пресс-форма для двустороннего прессования, вклгочаюшая подвижную матрицу, верхний подвижный и нижний «еподвижный-пуансоны 1.

В данном решении верхний пуансон, перемещаясь Вниз, уплотняет сильнее слой порошка под пуансоном, чем в противоположном конце прессуемого изделия. Поэтому в верхней части между стенками матрицы и прессуемым порошком возникают большие силы трения, чем в нилшей части, и тогда благодаря разяице этих сил, происходит передвижение до тех пор, пока силы трения внизу не превысят силы трения в верхней части. Тогда вновь начинает перемеи1,аться пуансон. Такое поочередное перемеш,ение верхнего пуансона и матрицы продолжается до тех пор, пока не будет закончен процесс прессования.

В данной конструкции недостатком является возможность разрушения матрицы из малопрОЧных материалов, «ainpHMep графита, при условиях, необходимых для преодоления сил трения, но превышаюш,их прочность материала матрицы на разрыв, и большая Неравномерность свойств по высоте заготовки.

Наиболее близким к предложенному изобретению по технической сущности -и достигаемому эффекту является устройство для ирессования изделий из лорошка, включающее подвижную матрицу И подвижный и неподвижный иуансаны 2.

Устройство также содержит пружины, на которых установлена матрица, втулку и стержень для формования нолости в заготовке.

Однако в известном устройстве рав-номерного прессования с двух старон При одностороннем приложении усилия не происходит, так как матрица начинает двигаться (а значит, прессование нойдет с другой стороны) только тогда, когда силы трения между прессуемым материалом и матрицей у подвижного пуансона будут больше усилия прессования. Когда повышается плотность лорошковой заготовки у подвилшого нуансона, возрастает концентрация усилия на небольшой площади, которая приводит к разрыву матрнцы. Кроме того, заготовки получаются разноплотными по высоте.

Целью изобретения является повышение стойкости матрицы и обеспечение равномерной плотности.

Поставленная цель достигается тем, что неподвижный пуансон выполнен высотой, равной или большей высоты подвижного

пуансоиа, причем высота последнего определяется из условия

п-п . Ъ Ли .27п

где hn.li-высота подвижного пуансона; Ли - высота изделия; уи - плотность изделия; Vn - насыпной вес порошка.

Выполнение подвижного луансона вы:сотой, олределяемой из предложенной зависимости, и неподвижного пуансона такой же или большей высоты позволяет лровести прессова-ние равномерно с обеих сторон: сначала со стороны подвижного пуансона, а затем с другой стороны, со стороны неподвижного пуансона, относительно которого перемещается сама матрица с порошком и с другим пуансоном, к которому прикладывается усилие.

Такое прессование позволяет равномерно распределить усилие по всей рабочей поверхности матрицы и тем самым повышает ее стойкость.

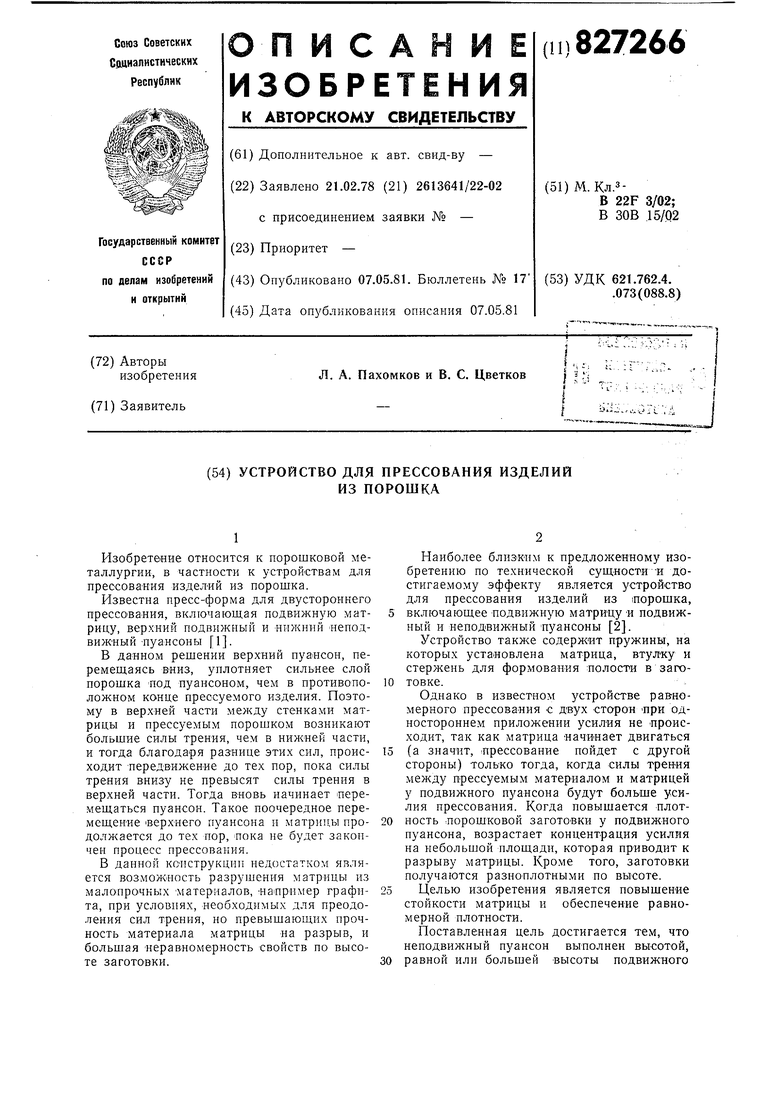

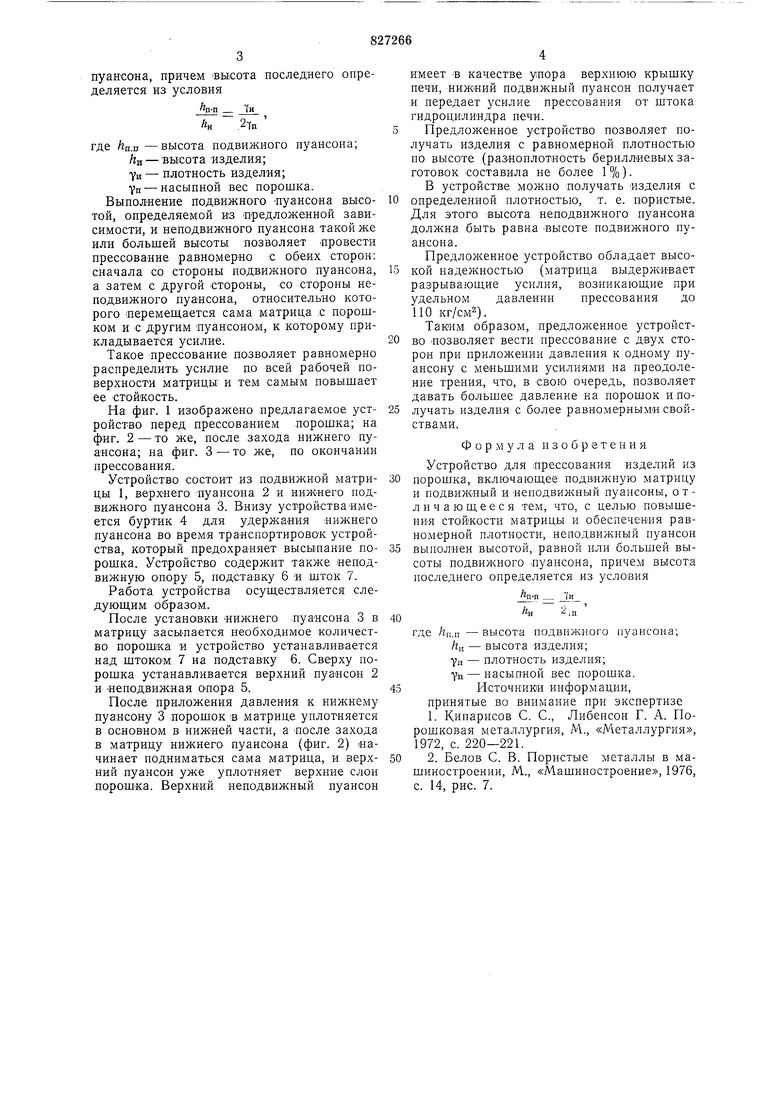

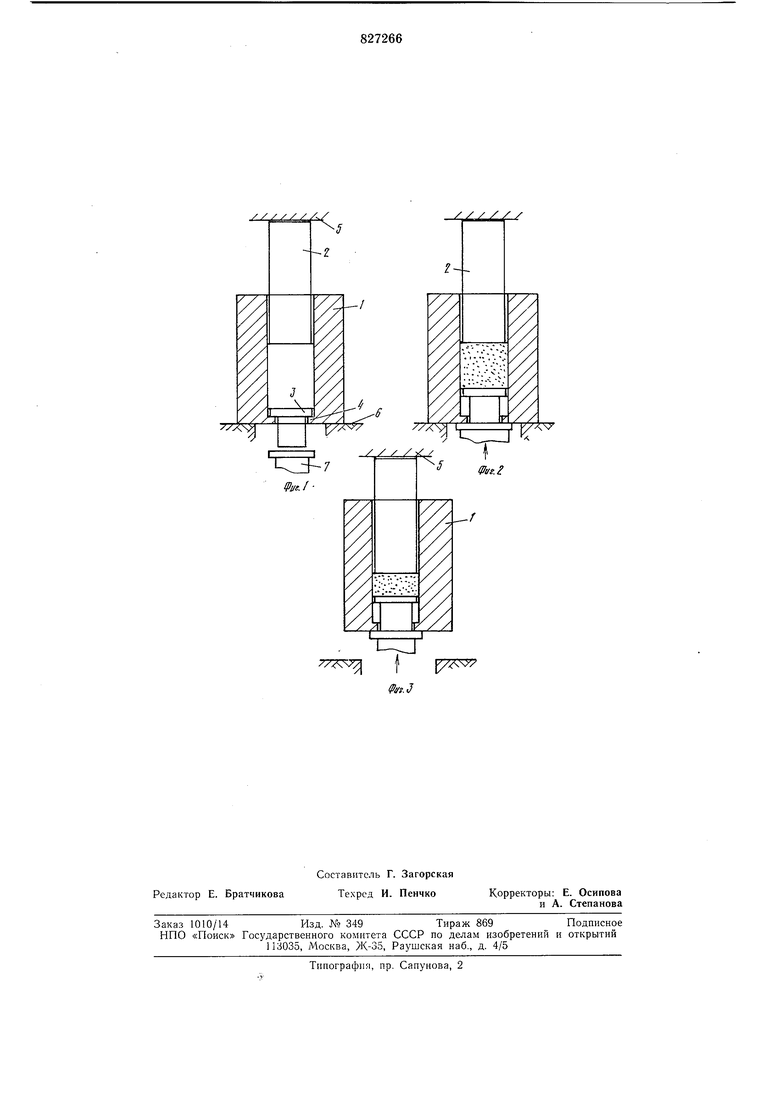

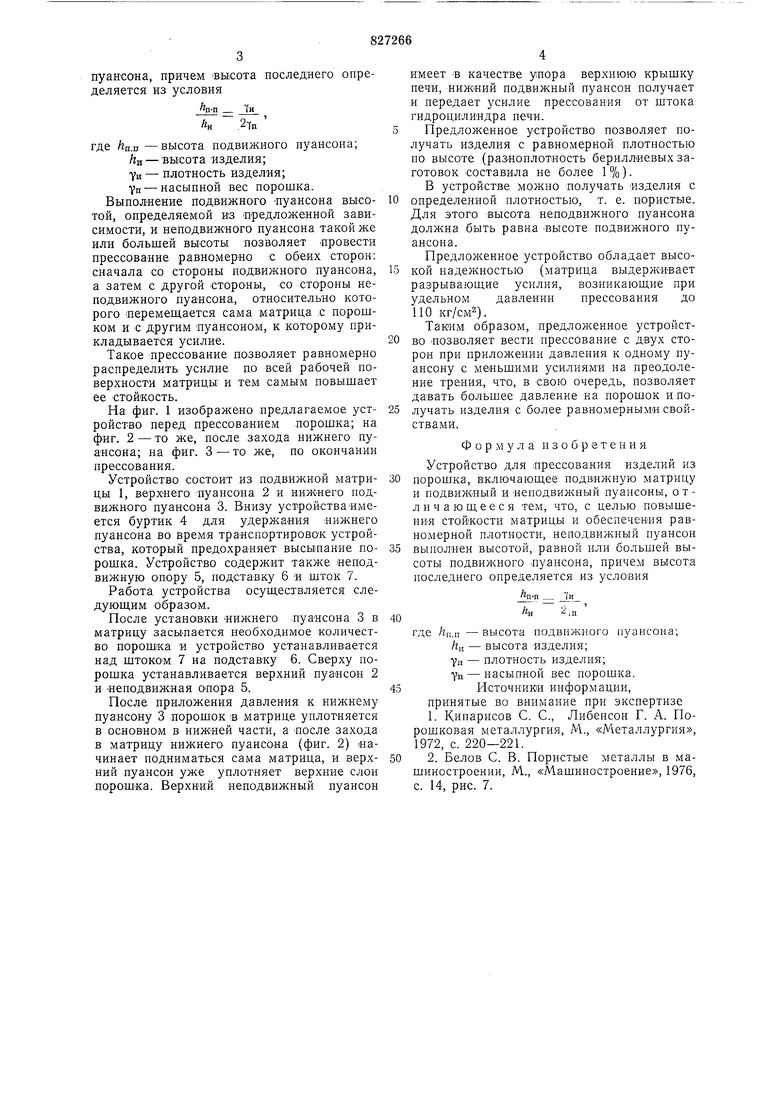

На фиг. 1 изображено .предлагаемое устройство перед прессованием .порошка; на фиг. 2 - то же, после захода нижнего пуансона; на фиг. 3 - то же, по окончании прессования.

Устройство состоит из подвижной матрицы 1, верхнего пуансона 2 и нижнего подвижного пуансона 3. Внизу устройства имеется буртик 4 для удержания нижнего пуансона во время транспортировок устройства, который предохраняет высынание порошка. Устройство содержит также неподвижную опору 5, подставку 6 и шток 7.

Работа устройства осуш,ествляется следуюш,им образом.

После установки нижнего .пуансона 3 в матрицу засыпается необходимое количество порошка и устройство устанавливается над штоком 7 на подставку 6. Сверху порошка устанавливается верхний пуансон 2 и неподвижная онора 5.

После приложения давления к нижнему пуансону 3 порошок в матрице уплотняется в основном в нижней части, а после захода в матрицу нижнего пуансона (фиг. 2) начинает подниматься сама матрица, и верхний пуансон уже уплотняет верхние слои порошка. Верхний неподвижный пуансон

имеет в качестве упора верхнюю крышку печи, нижний подвижный пуансон получает и передает усилие прессования от штока гидроцилиндра печи.

Предложенное устройство позволяет получать изделия с равномерной плотностью по высоте (разноплотность бериллиевых заготовок составила не более 1%).

В устройстве можно получать изделия с

определенной плотностью, т. е. пористые. Для этого высота неподвижного пуансона должна быть равна высоте подвижного пуансона. Предложенное устройство обладает высокой надежностью (матрица выдерживает

разрываюшие усилия, возникаюшие при

удельном давлении прессования до

ПО кг/см2).

Ташим образом, предложенное устройство позволяет вести прессование с двух сторон при приложении давления к одному пуансону с меньшими усилиями на преодоление трения, что, в свою очередь, позволяет давать большее давление на порошок и получать изделия с более равномерными свойствами.

Формула изобретения

Устройство для прессования изделий из порошка, включаюш,ее подвижную матрицу и подвижный и неподвижный пуансоны, отличаюшееся тем, что, с целью повышения стойкости матрицы и обеспечения равномерной плотности, неподвижный пуансон выполнен высотой, равной или большей высоты подвижного пуансона, причем высота последнего определяется из условия

7и

где /1п.п - высота подвижного пуансона; /г„ - высота изделия; уи - плотность изделия; 7п - насыпной вес порошка. Источники информации,

принятые во внимание при экспертизе 1. Кипарисов С. С., Либенсон Г. А. Порошковая металлургия, М., «Металлургия, 1972, с. 220-221.

2. Белов С. В. Пористые металлы в машиностроении, М., «Машиностроение, 1976, с. 14, рис. 7.

//////

I

//////

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ | 1996 |

|

RU2098230C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОЛЫХ ИЗДЕЛИЙ ИЗ ПОРОШКОВЫХ КОМПОЗИЦИЙ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1998 |

|

RU2132253C1 |

| Разборная пресс-форма для прессования порошков | 2024 |

|

RU2838040C1 |

| УСТРОЙСТВО ДЛЯ НАПРЕССОВЫВАНИЯ ПОРОШКА НА ВНУТРЕННЮЮ ПОВЕРХНОСТЬ ВТУЛОК | 1995 |

|

RU2102188C1 |

| СПОСОБ ПРЕССОВАНИЯ ПОРОШКОВЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2005 |

|

RU2301720C2 |

| Устройство для прессования изделий из порошков | 1986 |

|

SU1315137A1 |

| ПРЕСС-ФОРМА ДЛЯ ПРЕССОВАНИЯ БРИКЕТОВ ИЗ ПОРОШКООБРАЗНОГО МАТЕРИАЛА | 2012 |

|

RU2510308C1 |

| Способ прессования порошковых материалов | 1987 |

|

SU1533835A1 |

| ПРЕСС-ФОРМА ДЛЯ ДВУХСТОРОННЕГО ПРЕССОВАНИЯ ПОРОШКА | 2018 |

|

RU2686436C1 |

| СПОСОБ ПРЕССОВАНИЯ ТОНКОСТЕННЫХ ИЗДЕЛИЙ СЛОЖНОЙ КОНФИГУРАЦИИ | 2007 |

|

RU2364468C1 |

Авторы

Даты

1981-05-07—Публикация

1978-02-21—Подача