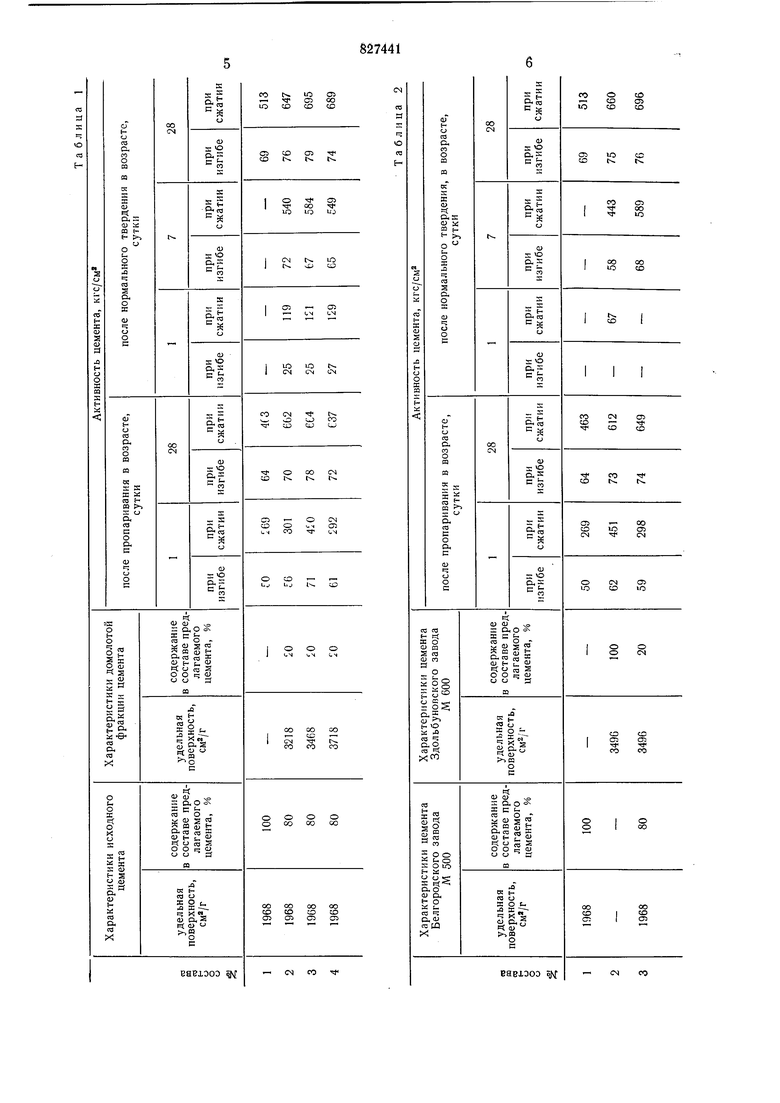

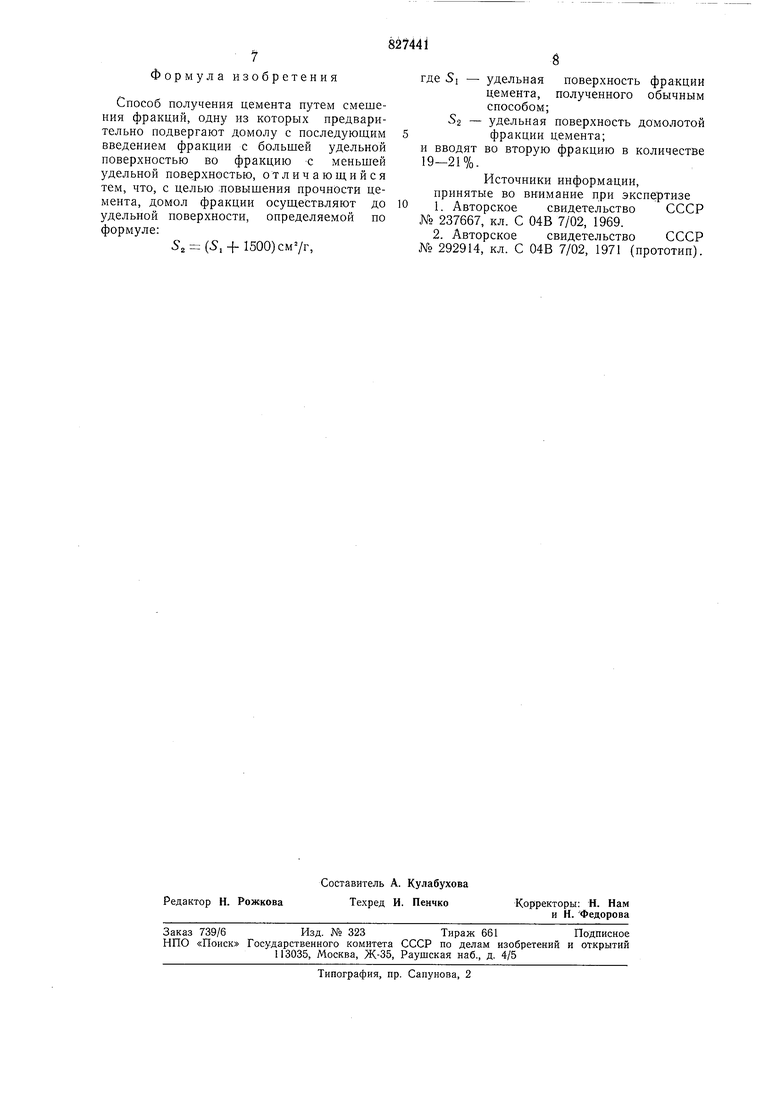

удельной поверхности) и испытывают на прочность при изгибе и в возрасте 28 суток нормального твердения и иосле иропаривания в возрасте 1 и 28 суток. Результаты испытаний образцов приведены в табл. 1 (состав № 1), из которой следует, что активность цемента в возрасте 1 суток после тепловой обработки образцов состав-, ляет при изгибе 50 и сжатии 269 кгс/см а в 28-суточном возрасте соответственно 64 и ю 463 кгс/см. При нормальном твердении образцов активность цемента в 28-суточном возрасте составляет 69 кгс/см при изгибе и 513 кгс/см при сжатии. Пример 2. В шаровой мельнице типа is МБЛ размалывают Белгородский цемент М 500 до удельной поверхности (3468 ), определяемой формулой (1). Растворную смесь для балочек и образцы-балочки приготавливают по методике 20 ГОСТ 3104-76. Цемент в смесь вводят последовательно: первоначально исходную фракцию (белгородский цемент) удельной поверхностью 1968 , а затем домолотый в количестве 20% от массы исходного. 25 Приготовленные образцы испытывают при изгибе и сжатии в возрасте 1,7 и 28 суток нормального твердения и 1 и 28 суток после пропаривания. Результаты испытаний образцов приведены в табл. 1 (состав № 3), зо из которых следует, что активность цемента в возрасте 1 суток иосле тепловой обработки образцов составляет при изгибе 71 и сжатии 420 кгс/см а в 28-суточном возрасте соответственно 78 и 664 кгс/см. При 35 нормальном твердении образцов активность цемента в возрасте 1 суток составляет при изгибе 25 и сжатии 121 кгс/см в 7-суточном возрасте соответственно 67 и 584 кгс/см а в 28-суточном - 79 и 695 кгс/см. Анализ 40 полученных результатов показывает, что активность предлагаемого цемента, имеющего оптимальные параметры, увеличилась приблизительно на две марки (на 102 кгс/см) относительно исходного. Пример 3. Аналогично составу № 3 (пример 2) приготавливают образцы с домолотым цементом, удельная поверхность которых отличается на ±250 от оптимальной. Результаты испытаний образцов50 приведены в табл. 1 (составы № 2 и 4), из которой следует, что активность цемента, имеющего в своем составе домолотую фракцию, на 250 меньше оптимальной, в возрасте 1 суток после тепловой об-55 работки образцов составляет при изгибе 45 56 и сжатии 301 кгс/см, а в 28-суточном возрасте - соответственно 70 и 662 кгс/см. При нормальном твердении образцов активность цемента в возрасте 1 суток составляет при изгибе 25 и сжатии НЭкгс/см, в 7-суточном возрасте - соответственно 72 и 540 кгс/см и в 28-суточном - 76 и 647 кгс/см. Активность цемента, имеющего в своем составе домолотую фракцию, на 250 больше оптимальной, в возрасте 1 суток поеле тепловой обработки образцов составляет при изгибе 61 и сжатии 292 кг/см, а в 28-суточном возрасте - соответственно 72 и 637 кгс/см При нормальномтвердении образцов активность цемента в возрасте 1 суток составляет при изгибе 27 и ежатии 129 кгс/см, в 7-суточном возрасте - соответственно 65 и 549 кгс/см а в 28-суточном - 74 и 689 кгс/см. Анализ полученных результатов показывает, что активность исследуемых составов цементов (№ 2 и № 4, табл. 1), у которых удельная поверхность всего на 250 отличается от оптимальной, имеет несколько худшие результаты, чем цемент № 3, имеюший оптимальную удельную поверхность, что доказывает необходимость применения тонкой фракции цемента с оптимальными параметрами. П р и м е р 4. Удельная поверхность цемента Здолбуновского завода М 600 3496 , т. е. на 1528 больше, чем у цемента Белгородского завода М 500. На смеси цементов Белгородского, взятого в количестве 80%, и Здолбуновского - 20% приготавливают образцы-балочки, аналогичные составу № 3 (пример 2) и испытывают в идентичные с ним сроки. Результаты испытаний образцов приведены в табл. 2, из которой следует, что активность цемента Белгородского завода М 500, в состав которого введено 20% Здолбуновского цемента М 600, возникает на 186 кгс/см и превышает на 37 кгс/см активность цемента Здолбуновского завода М 600 в 28-суточном возрасте после пропаривания, а после нормального твердения в 28-суточном возрасте эти цифры соответственно составляют 183 и 36 кгс/см Из табл. 1 и 2 следует, что введение в состав цемента одной фракции (удельной поверхности) другой с удельной поверхностью, определяемой по формуле (1), увеличивает активность цемента на две марки.

Формула изобретения

Способ получения цемента путем смешения фракций, одну из которых предварительно подвергают домолу с последующим введением фракции с большей удельной поверхностью во фракцию с меньшей удельной поверхностью, отличаюш,ийся тем, что, с целью :повышения прочности цемента, домол фракции осуществляют до удельной поверхности, определяемой по формуле:

5г (5,+ 1500)см7г,

где 5i - удельная поверхность фракции цемента, полученного обычным способом;

- удельная поверхность домолотой фракции цемента;

и вводят во вторую фракцию в количестве

19-21%.

Источники информации, принятые во внимание при экспертизе

1.Авторское свидетельство СССР № 237667, кл. С 04В 7/02, 1969.

2.Авторское свидетельство СССР № 292914, кл. С 04В 7/02, 1971 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| ВОЛОКНИСТЫЙ НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2015 |

|

RU2595284C1 |

| СПОСОБ ПРОИЗВОДСТВА НАНОЦЕМЕНТА И НАНОЦЕМЕНТ | 2013 |

|

RU2544355C2 |

| Вяжущее | 1986 |

|

SU1350137A1 |

| НАНОЦЕМЕНТ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2013 |

|

RU2577340C2 |

| ШЛАКОЩЕЛОЧНОЕ ВЯЖУЩЕЕ "ГРАУНД-М" И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2370465C1 |

| Бетонная смесь | 2024 |

|

RU2841438C1 |

| Вяжущее | 1973 |

|

SU451654A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЦЕМЕНТО-ВОДНОЙ СУСПЕНЗИИ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2257294C1 |

| СПОСОБЫ ПОВЫШЕНИЯ ПРОЧНОСТИ БЕТОНА ПРИ СЖАТИИ С ИСПОЛЬЗОВАНИЕМ НАНОКРЕМНЕЗЁМА, ПОЛУЧЕННОГО ИЗ ГИДРОТЕРМАЛЬНОГО РАСТВОРА | 2015 |

|

RU2599739C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПЛАСТИФИЦИРОВАННЫХ ПОРТЛАНДЦЕМЕНТОВ | 1997 |

|

RU2094404C1 |

Авторы

Даты

1981-05-07—Публикация

1979-06-15—Подача