I

Изобретение относится к области нефтехимической промышленности, а именно к усовершенствованному способу получения р-цианпропионового альдегида и его диметилацеталя.

Известен способ получения альдегидов путем двухстадийного гидроформилирования Сб-Сгс-олефинов при ГОО-200°С и давлении 200-350 ат.м в присутствии гидрокарбонила кобальта в качестве катализатора. Процесс ведут на первой стадии до степени конверсии 40-75%, па второй 95-98% 1.

Педостатком способа является невысокая степень конвереии на первой стадии, что не дает возможности применить способ для синтеза р-цианпропионового альдегида.

Наиболее близким но технической сущности к предложенному является способ получения р-цианпропионового альдегида и его диметилацеталя путем одностадийного гидроформилирования акрилонитрила при 110-150°С и давлении 50-300 атм в среде метанола в присутствии гидрокарбсиила кобальта в качестве катализатора. Процесс ведут в трубчатом реакторе с диаметром трубок 6-120 м и длиной 120- 900 М. Выход целевого продукта 80-86% 2.

Педостатком способа является сложность аппаратурного оформления процесса.

Целью изобретения является упрощение процесса получения р-цианпропионового альдегида и его диметилацеталя.

Поставленная цель достигается тем, что процесс гидроформилирования ведут двустадийно, на первой стадии до степени конверсии , которую на второй стадии доводят до 100% при проведении п|)оцесса в адиабатических условиях.

Использование предлагаемого способа позволяет упростить процесс получения р-цианпропионового альдегида и его диметилацеталя при сохранении выхода целевого продукта на прелчнем уровне.

Пример 1. 20 вес.% акрилоннтрила, 80 вес. % метанола и 0,15 вес. % гидрокарбонила кобальта (в расчете на металлический кобальт) загружают в реактор и подают газовую смесь состава мол. %: окиеь углерода 50 и водород 50. В реакторе поддерживают мольное соотношение окиси углерода, водорода и акрилонитрила, равное 1,1:1,1:1, температура на первой стадии , на второй 110-150 0, давление 300 атм.

Смесь жидкости и газа непосредственно

из цервого реактора направляется во второй. Изменяя величину подачи газожидкостпой смеси (при сохранении указаниых соотиошсний между компонентами), получают глубины нревращепия акрилонитрила в иервом реакторе от 40 до 75%. В указанном диапазоне конверсии в первом реакторе общая селективность процесса составляет 86% при 100%-ной конверсии акрилонитрила.

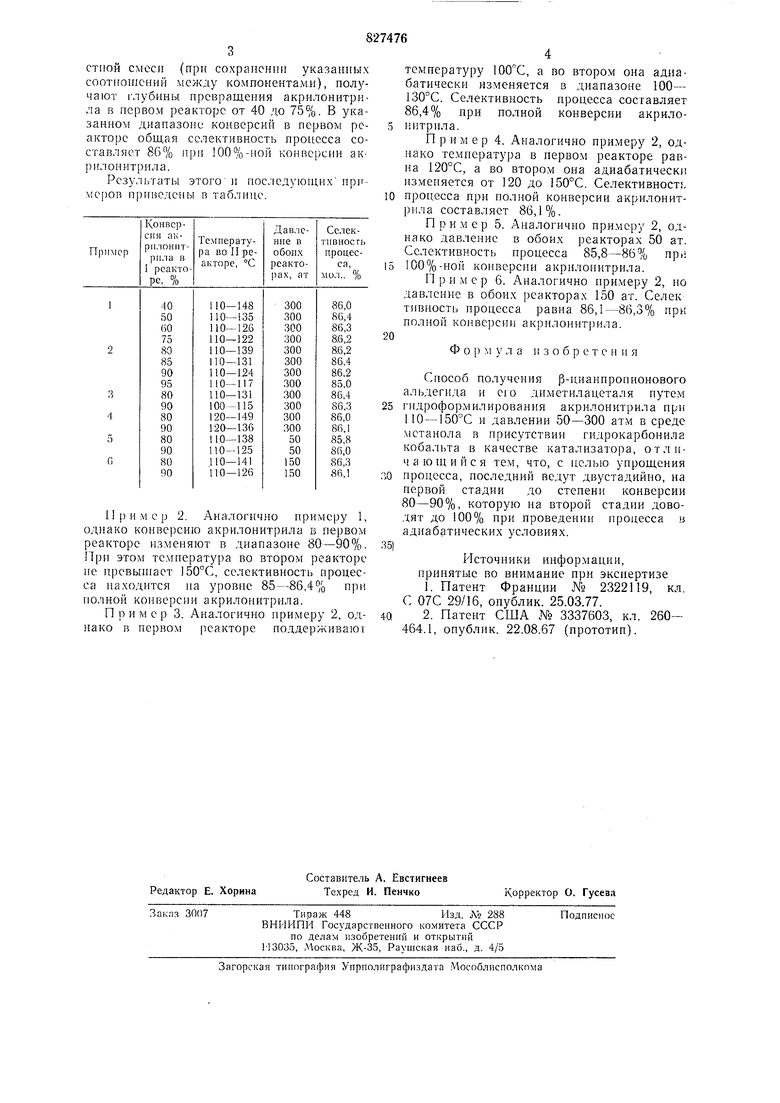

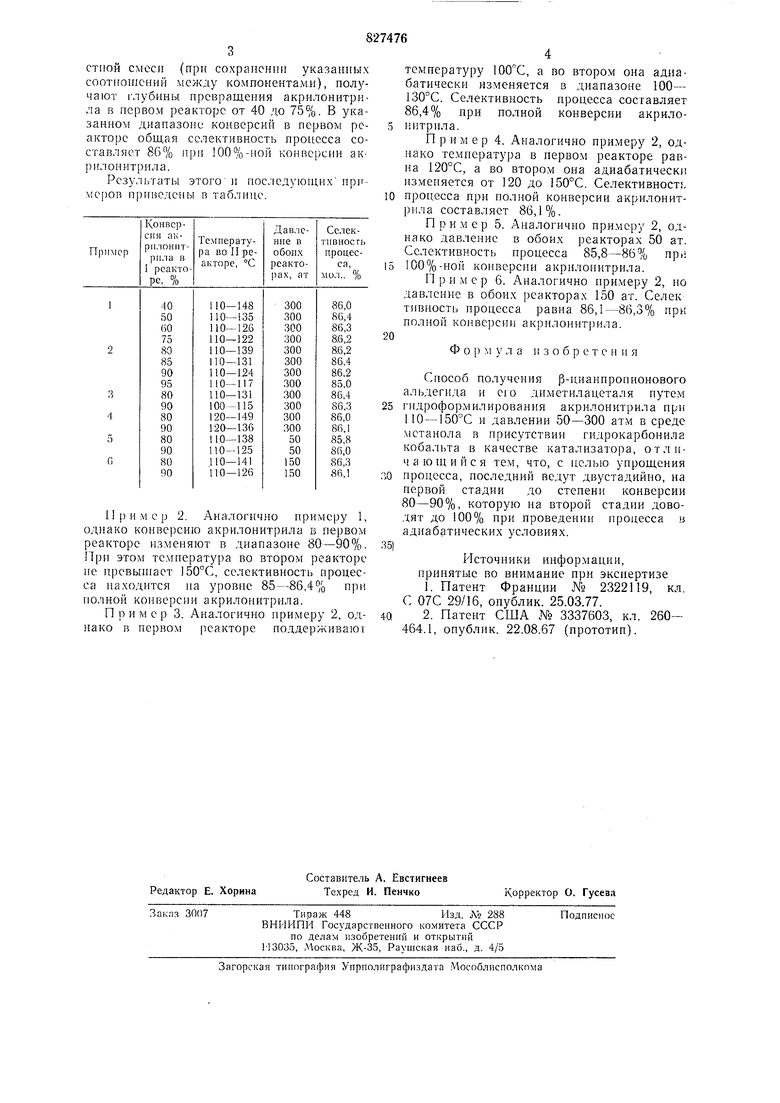

Результаты этогои последующихпримеров ирнведены в таблнце.

Пример 2. Аналогично примеру 1, однако конверсию акрилонитрила в первом реакторе изменяют в диапазоне 80-90%. При этом темнература во втором реакторе не превышает 150°С, селективность процесса находится на уровне 85-86,4% при полной конверсии акрилонитрила.

Пример 3. Аналогично примеру 2, однако в первом реакторе поддерживаю

температуру 100°С, а во втором она адиабатически изменяется в диапазоне 100- 130°С. Селективность процесса составляет 86,4% при полной конверсии акрилонитрила.

П р и м е р 4. Аналогично примеру 2, однако температура в первом реакторе равна 120°С, а во втором она адиабатически измеияется от 120 до 150°С. Селективност, процесса при полной конверсии акрилонитрила составляет 86,1%.

Пример 5. Аналогично примеру 2, однако давление в обоих реакторах 50 ат. Селективность процесса 85, при 100%-ной конверсии акрилонитрила.

П р и м е р 6. Аналогично примеру 2, но давление в обоих )еакторах 150 ат. Селек тивноеть нроцееса равна 86,1-86,3% при полной конверсии акрилонитрила.

Ф о ) м у л а li 3 о б р е т е н и я

Способ получеиия р-цианпропионового альдегида н его диметилацеталя путем гидроформилирования акрилонитрила при 1 10 -150°С и давлении 50-300 атм в среде метанола в присутствии гидрокарбонила кобальта в качестве катализатора, отличающийся тем, что, е целью упрощения процесса, последний ведут двустадийно, иа первой стадии до степени конверсии 80-90%, которую на второй стадии доводят до 100% при проведении процесса в адиабатических условиях.

Источники информации, принятые во внимание при экспертизе

1.Патент Франции № 2322119, кл. С 07С 29/16, опублик. 25.03.77.

2.Патент США № 3337603, кл. 260464.1, опублик. 22.08.67 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения диметилацеталя @ -цианпропионового альдегида | 1979 |

|

SU998459A1 |

| Способ выделения @ -цианпропионового альдегида из продуктов его синтеза | 1976 |

|

SU1049478A1 |

| Способ выделения пропионитрила из продуктов гидроформилирования акрилонитрила | 1978 |

|

SU883019A1 |

| Способ выделения бета-цианпропионового альдегида и его диметилацеталя из продуктов гидроформилирования акрилонитрила | 1976 |

|

SU677295A1 |

| Способ декобальтизации продуктов гидроформилирования непредельных соединений | 1974 |

|

SU891620A1 |

| Способ очистки синтез-газа от микропримеси | 1984 |

|

SU1353803A1 |

| Способ получения катализатора для гидроформилирования олефинов | 1975 |

|

SU598635A1 |

| Способ получения альдегидов и спиртов гидроформилированием олефинов | 1980 |

|

SU1020420A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОКИСЛЕННЫХ ПРОДУКТОВ | 1996 |

|

RU2140897C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАРБОНИЛЬНЫХ СОЕДИНЕНИЙ С-С | 2015 |

|

RU2570818C1 |

Авторы

Даты

1981-05-07—Публикация

1978-12-26—Подача