Изобретение относится к черной металлургии, а именно к шпакообразую- щим смесям для обработки в ковше валкового чугуна, вьетлавленного в вагранке и имеющего низкую температуру нагрева (1350 1360 С) ,

Целью изобретения является повышение степени усвоения чугуном легирующего элемента - бора.

Предложенная шлакообразующая скес для обработки в ковше валковых чугу нов содержит гранулированный магний перборат натрия и октоборат натрия при следующем соотношении хомпонен- тоВэ мас.%:

Октоборат натрия 78-81 Перборат натрия 17-19 Магний гранулированный2-3

Октоборат натрия плавленьй грану- 20 счет ускорения шлакообразования

лированный изготовляют путем перепла-и жидкоподвижности шлака при относива буры или борной кислоты. Он содер-тельно низкгос температурах нагрева

жит 95-95,5% BjOj, т.пл. 590 С. Этотрасплава (1350-1360 С) . материал образует легкоплавкий жидко- Для определения степени усвоения

подвижный шлак5 из которого бор ин- 25бора валковым расплавом и эффективтенсивно переходит в металл, что при-ности его легирования были приготовводит к измельчению графита и суще- ственноку повьш1ению прочности и вяэ- кости чугуна,

Перборат натрия содержит до 2256% JQ 10-10s4% активного кислорода и до 23% Na, Он сравнительно дешев и имеет т.пл, .

Ввод в смесь гранулированного магния марки МГП слособствует допол- 35 нительному тепловьзделению и более интенсивному и пpoдoлжитeльнo ry времени кипения металла, в ковше, что улучв1ает усвоение бора.

Для получения необходимой твердое-- 40 ти и прочности чугуна содержание бора в нем должно находиться в пределах О,025-0,027%, При содержании ок тобората натрия в смеси менее 78% содержание бора в чугуне становится 45 ниже 0,025%, что может привести к не всегда желательно1.гу повьппению твердости. Содержание октобората натрия более 81% приводит к содержанию болены 17 составов смеси„ Для. сопоставительного анализа был также приготовлен один состав известной смеси с соотношением компонентов, мас.%: магний 3sO;, никель 15sO; железо 5.,0; РЗМ 0,05| окись кальция 9,0; кремнезем 14,0; окись натрия 15,01 окись бора 9,,0; фтористьм кальций 29.95.

Каждая предложенная шлакообразующая смесь приготовлена путем перемешивания компонентов в смешивающих бегунах, а известная смесь сплавлялась и дробилась до кусков 2-5 мм

Предложенные и известную смеси вводили на зеркало металла 10-тонного коввш при вьшуске его из вагранки, когда до окончания выпуска оставалось 3--3,,5 мин и он был заполнен на 1/4 часть своей высоты.

Каждой смесью обрабатывали по два ковша валкового чугуна состава, масЛ: С 3,2-3,4; Si 0,9-i,0; Mn 0,4- ра в чугуне более О,,027%. что влечет з О Os Р 0,24-0,25; S 0,10-0,11; Сг за собой снижение т;зердости по срав- 0,21-0,22; N1 0,33-0,35; В 0,025нению с нормами.

Выбор содержания пербората натрия 3 пределах обусловлен тем , что зтот компонент влияет на время расплавления и кипения (перемешивания) смеси с расплавом с целью необходимого усвоения бора. При содер- жании менее нижнего. гфедела время ки

20235 2

пения уменьшаемся, что снижает эффективность усвоения бора. Более высокое содержание пербората натрия в смеси нецелесообразно;, так как расплав про„ должает кипеть теряя температуру, когда усвоения бора уже не происходит ,

Магний введен, главным образом, для интенсификации процесса кипения

«Q шлака и повышения степени усвоения бора расплавом. Ввод магния гранулированного менее нижнего предела приводит к снижению интенсивности кн пения расплава и эффективности усвои ения бора. При содержании в смеси магния гранулированного выше верхнего предела усиливаются пироэффект и дымовыделение.

Повышается степень усвоения бора

лены 17 составов смеси„ Для. сопоставительного анализа был также приготовлен один состав известной смеси с соотношением компонентов, мас.%: магний 3sO;, никель 15sO; железо 5.,0; РЗМ 0,05| окись кальция 9,0; кремнезем 14,0; окись натрия 15,01 окись бора 9,,0; фтористьм кальций 29.95.

Каждая предложенная шлакообразующая смесь приготовлена путем перемешивания компонентов в смешивающих бегунах, а известная смесь сплавлялась и дробилась до кусков 2-5 мм

Предложенные и известную смеси вводили на зеркало металла 10-тонного коввш при вьшуске его из вагранки, когда до окончания выпуска оставалось 3--3,,5 мин и он был заполнен на 1/4 часть своей высоты.

0„027,

От обработанного смесями чугуна .отбирали пробы на химический анализ 55 отливали сердцевины двухслойных валков и кокили, от которых отбирали кольца для опредаления твердости.

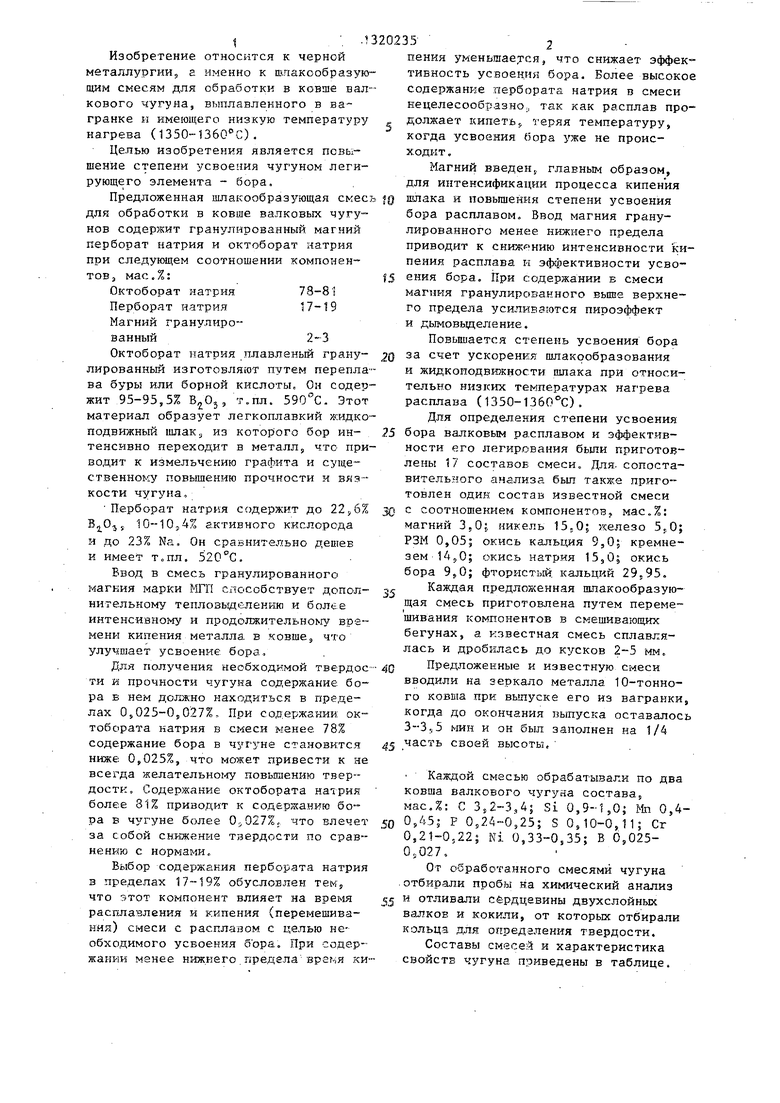

Составы смесей и характеристика свойств чугуна приведены в таблице.

Твердость чугуна, обеспечивающая ему необходимые прочностные свойства, находится в пределах 325-363 НВ.

50

Как показали проведенные исследования, полученные чугуны после обработки их в ковше предлагаемыми шлакообразующими смесями разньк составов имели следующие характеристики:« содержание бора 0,0238-0,0278%, твердость на расстоянии 10 мм от поверхности 381-302 НВ, а после обработки известной смесью соответственно

0,0254% и 360 НВ, однако при этом расход смеси в среднем выше в 11 раз по сравнению с предложенной смесью (соответственно 15 и ip кг/т чугуна). Применение предлагаемой шпакообра- зукйцей смеси позволяет существенно увеличить степень усвоения легирующего элемента (бора) и тем самым влиять на твердость чугуна. При содержании боpa в металле 0,025-0,027% расход предлагаемой смеси по сравнению с расходом известной уменьшился в 11 раз, а усвоение бора повысилось на 30%,.

Изобретение по сравнению с из- вестным техническим решением обеспечивает более высокую степень усвоения бора (81 против 62%) за счет более интенсивного перемешивания расплава со смесью и образования жидко- подвижного легкоплавкого шлака при температ уре нагрева металла 1350- , т.е. позволяет повысить степень усвоения бора при обработке в ковше чугуна с низкой температурой его нагрева, и не оказывает отрицательного влияния на состояние окружающей среды.

ормула

к

6

зоб

р е т е н и я

Шлакообразующан смесь для обработки в ковше валковьгх чугунов, содержащая гранулированный магний и бороСо- держащее вещество, отличающаяся тем, что, с целью noBbmie- ния степени усвоения чугуном легирующего злемента бора, она дополнительно содержит перборат натрия, а в качестве боросодержащего вещества - октоборат натрия при следующем соотношении компонентов, мас.%:

Октоборат натрия78-81

Перборат натрия17-19 Магний гранулированный2-3

| название | год | авторы | номер документа |

|---|---|---|---|

| Шлакообразующая смесь для обработкичугуНА | 1979 |

|

SU827551A1 |

| Шлакообразующая смесь для обработки чугуна рабочего слоя двухслойных прокатных валков | 1983 |

|

SU1089137A1 |

| БРИКЕТИРОВАННАЯ СМЕСЬ ДЛЯ МОДИФИЦИРОВАНИЯ СЕРОГО ЧУГУНА | 1997 |

|

RU2124566C1 |

| Шлакообразующая смесь | 1988 |

|

SU1541271A1 |

| Модифицирующая смесь | 1987 |

|

SU1475960A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С РАЗЛИЧНОЙ ФОРМОЙ ГРАФИТА | 2001 |

|

RU2181775C1 |

| Рафинирующе-модифицирующая смесь | 1988 |

|

SU1548242A1 |

| Способ получения высокопрочного чугуна | 1985 |

|

SU1285007A1 |

| Модифицирующая смесь для получения высокопрочного чугуна | 1987 |

|

SU1406200A1 |

| Модифицирующая смесь | 1988 |

|

SU1615215A1 |

Изобретение относится к черной металлургии, конкретно к пшакообр а- эующим смесям для обработки в ковше валкового чугуна. Целью изобретения является повьшение степени усвоения чугуном легирующего элемента (бора), Шлакообразующая смесь для обработки в ковше валковьк чугунов содержит, мас.%: октоборат натрия 78-81; пер- борат натрия 17-19; гранулированный магний 2-3. Применение смеси позволяет повысить усвоение чугуном бора на 30%. 1 табл. i. (Л со IND о 1C со СП

| Синтетический шлак | 1980 |

|

SU933727A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Модифицирующий флюс для обработки чугуна | 1980 |

|

SU897860A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1987-06-30—Публикация

1985-10-08—Подача