Окись натрия Окись кремния Окись кальция Окись .марганца Окись алюминия Окись магния железа

10

15

1258833

Изобретение относится к черной еталлургии и может быть использо ано в литейном производстве для афинирования чугуна.

Целью изобретения является повыение рафинирующей способности смеи и механических свойств чугуна.

Рафинируютцая смесь содержит арбид кальция, обожженную известь, одовый шлак внедоменной обработки угуна, алюминий, углерод и фториы редкоземельных металлов при следуюг- ем соотношении компонентов ,мас. %:

Карбид кальция 5-25

Содовьй шлак вне- доменной обработки

чугуна5-50

Алюминий0,5-15

Фториды редкоземельных металлов0,1-5 Углерод0,5-10 Обожженная известь Остальное При этом состав содового шлака внедоменной обработки чугуна следуюий, мас.%:

25-35 20-30 3-7 8-12 1-2 1-3

Остальное

Введение в состав рафинирующей смеси дополнительно содового шлака.

20

25

30

35

ре щи си ша

см щи к щи те ре

в дл во ме де пр сн ме

ка ве му вв со па ту

ни ве пр зе ко ни ру ше ци к мо хо зе си сп чу чт ни

алюминия, фторидов РЗМ и углерода приводит к резкому изменению физико-химических процессов, происходящих в жидком чугуне, вызывает его эффективное рафинирование.

Окислы, входящие в состав содового шлака, обладают высокой активностью и, как следствие, большой реакционной способностью. При вводе их в чугун они активно взаимодействуют с серой, образуя сульфиды, которые отличаются своей термодинамческой стабильностью, малой плотностью и легко удаляются из расплава, снижая при этом вязкость обра зующихся щлаков, особенно в области низких температур.

При содержании в смеси содового шлака менее 5% образуется негомогенный и вязкий шпак. Это приводит к снижению рафииирующей активности компонентов смеси.

При содержании содового шлака в смеси более 50% резко повышается

5

0

5

0

5

0

5

50

55

реакционная способность образующихся шлаков, что приводит к интенсивному разъединению футеровки ковша.

Алюминий, введенный в состав смеси, наряду с сильным раскисляющим воздействием на металл, ведет к восстановлению сульфидообразую- - щих металлов из окислов, повьшгая тем самым активность протекания реакций десульфурации чугуна.

Нижний предел содержания алюминия в составе смеси (0,5%) необходим для обеспечения протекания реакций восстановления сульфидообразующих металлов из окислов смеси; при содержании его более 15% происходит процесс насыщения чугуна алюминием и снижение прочностных характеристик металла.

Наличие в составе смеси карбида

кальция совместно с обожженной известью способствует более активному удалению серы -из чугуна. При вводе в чугун кальция, входящий в состав СаС и СаО, активно вступает в реакцию с серой, образуя тугоплавкие соединения CaS.

Особенно эффективно обессерива- ние чугуна карбидом кальция, известью, содовым шлаком протекает при наличии в смеси фторидов редкоземельных металлов. Наличие этих компонентов вызывает резкое понижение температуры плавления рафинирующей смеси (до 1100-1 150 С) , повышение ее жидкоподвижности и реак-г ционной способности по отношению к сере чугуна. Кроме того, при взаимодействии фторидов с чугуном происходит восстановление из них редко- , земельных металлов, которые являются сильными элементами-модификаторами, способствующими как рафинированию чугуна, так и его модифицированию, что приводит к значительному повьшге- нию его механических свойств.

При содержании этих компонентов менее 0,1% понижается жидкоподвиж- ность шлака и несколько снижаются механические свойства чугуна. Повышение их содержания (более 5%) де-, лает шлак агрессивным по отношению к футеровке ковша.

Углерод в смеси способствует обра зованию дополнительных центров -кристаллизации графита, устранению отбе- л а и уменьшению усадки. При содержании .углерода менее 0,5% зародышеобразо

вшше графита происходит малоэффективно. Ввод углерода в смесь в количестве более 10% приводит к выделению спели в чугуне.

Рафинирующую смесь готовят следую щим образом: исходные компоненты измельчают до фр. 3. мм (кроме порошкового алюминия и фторидов РЗМ, которые используют в состоянии поставки) смешивали в барабане в течение 30 ми

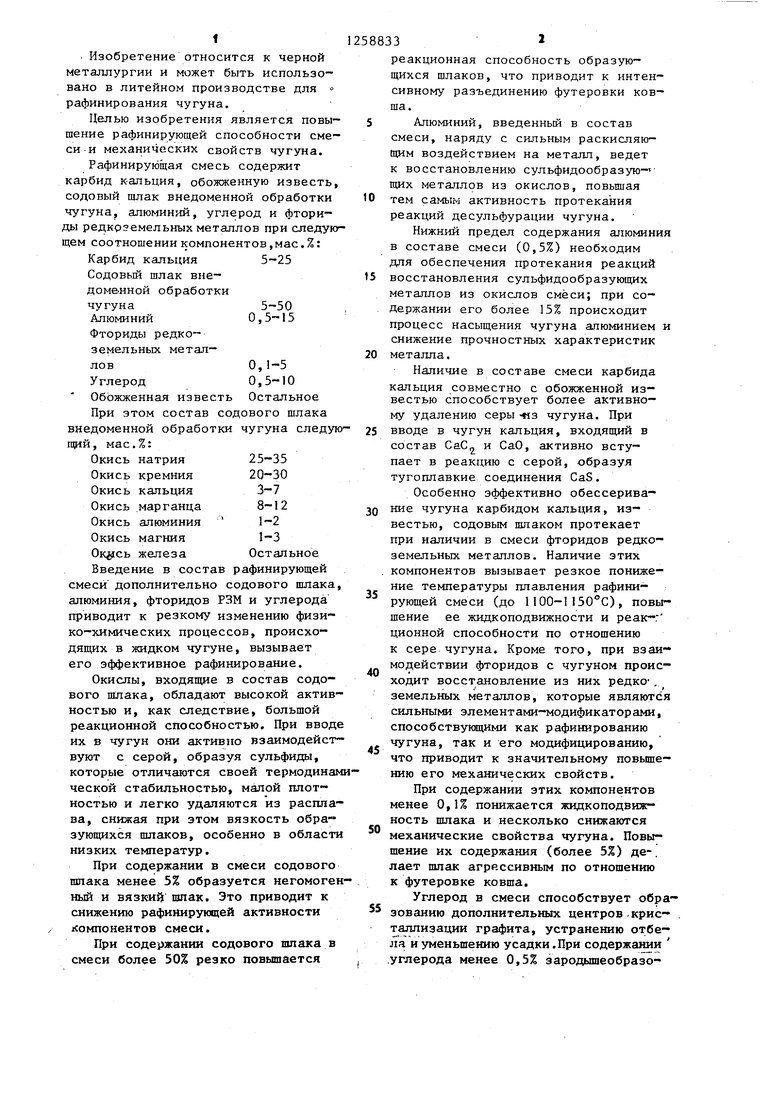

Компонентный состав испытанных рафинирующих смесей приведен в табл. 1.Смеси 1-4 соответствуют составу предлагаемой рафинирующей сме- си, смеси 5 и 6 взяты для сравнения (более высокое и более низкое содержание элементов), смесь 7 соответствует известному составу рафинирующей смеси.

Сравнительные испытания смесей проводят в литейном цехе. Чугун выплавляют в вагранке производительностью 3 т/ч, отливают клиновидные пробы и детали насосов. В качестве щихты используют литейные чугуйы марки ЛК1 -и ЛКЗ, .чугунный лом и отходы собственного производства. Температура металла на желобе вагранки 136О-Deo С. Обработку чугуна осуществляют в чаниковом ковше емкостью 0,6 т. Расход рафинирующей

В составе 7 дополнительно содержатся фториды щелочноземельных металлов в виде CaF,в количестве 2 %.

1258833

смеси составил 1% от веса жидкого металла.

Степень обессеривания чугуна определяют по формуле

.§HlSi

S..

100%,

с .Ю

fj

где S

S. 20

5

0

- содержание серы в исходном чугуне;

содержание серы в чугуне, обработанном рафинирующими смесями.

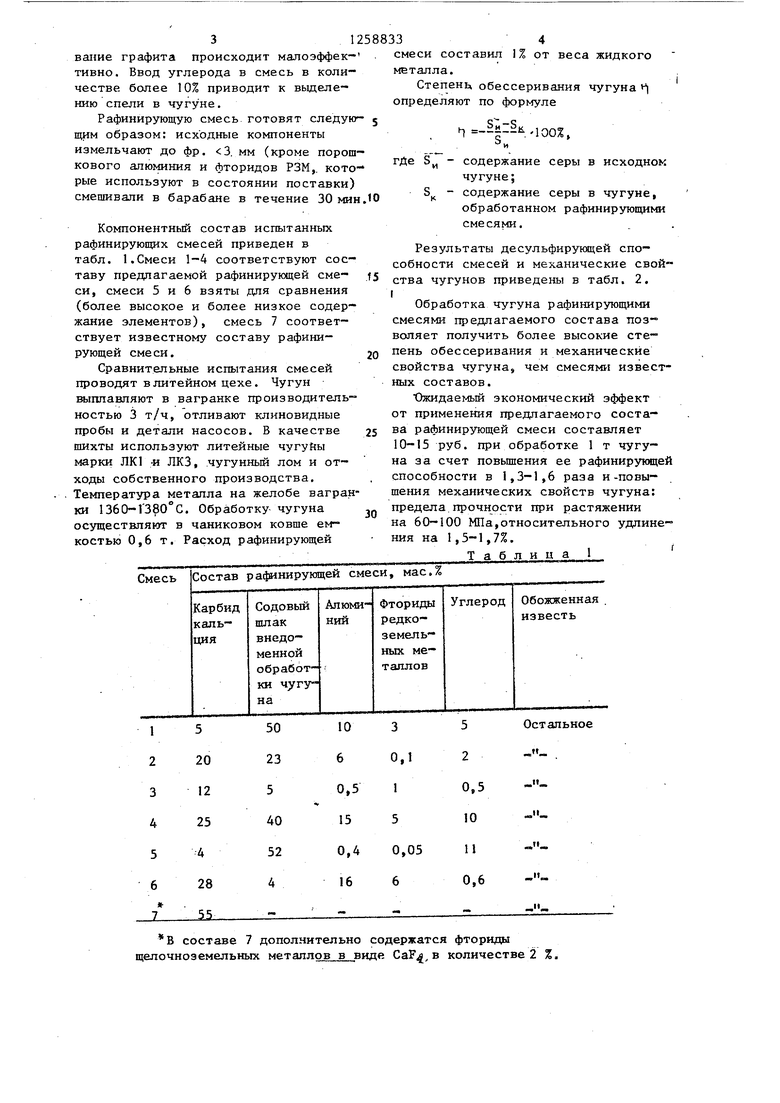

Результаты десульфирутадей способности смесей и механические свойства чугунов приведены в табл. 2. г

Обработка чугуна рафинирующими смесями предлагаемого состава позволяет получить более высокие степень обессеривания и механические свойства чугуна, чем смесями известных составов.

Х)жидаемый экономический эффект от применения предлагаемого состава рафинирующей смеси составляет 10-15 руб. при обработке 1 т чугуна за счет повьшгения ее рафинирукицей способности в 1,3-1,6 раза и-повышения механических свойств чугуна: предела.прочности при растяжении на 60-100 МПа,относительного удлинения на 1,5-1,7%.

Т а б л и ц а 1

,

85 70 68 74 57 60 52

370 380 380 360 310 300 280

2,Q 1,8 2,0 1,6 0,4 0,5 0,3

12588336

Т а б л и„ц а 2

| название | год | авторы | номер документа |

|---|---|---|---|

| Рафинирующе-модифицирующая смесь | 1988 |

|

SU1548242A1 |

| Смесь для обработки чугуна | 1985 |

|

SU1289888A1 |

| Смесь для обработки чугуна | 1979 |

|

SU836112A1 |

| СПОСОБ ПОЛУЧЕНИЯ СИНТЕТИЧЕСКОГО ФЛЮСА ДЛЯ МЕТАЛЛУРГИЧЕСКИХ ПРОЦЕССОВ ВЫПЛАВКИ ЧУГУНА И СТАЛИ | 2011 |

|

RU2465342C1 |

| Модифицирующая смесь | 1987 |

|

SU1541296A1 |

| Модифицирующая смесь | 1987 |

|

SU1507805A1 |

| КОМПЛЕКСНЫЙ СИНТЕТИЧЕСКИЙ ЛЕГКОПЛАВКИЙ ФЛЮС ДЛЯ ЧЕРНОЙ МЕТАЛЛУРГИИ | 2006 |

|

RU2321641C1 |

| Шлакообразующая смесь для рафинирования металла | 1980 |

|

SU945189A1 |

| Шлакообразующая смесь для обработки чугуна и стали | 1977 |

|

SU777069A1 |

| Смесь для обработки чугуна | 1980 |

|

SU872561A1 |

| Патент США 3954446, кл | |||

| Фальцовая черепица | 0 |

|

SU75A1 |

| Способ получения на волокне оливково-зеленой окраски путем образования никелевого лака азокрасителя | 1920 |

|

SU57A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-09-23—Публикация

1985-03-21—Подача