Изобретение относится к литейному производству, в частности к обработке чугуна магнием для получения высокопрочного чугуна с шаровидным графитом.

Цель изобретения - повышение степени усвоения магния.

Предлагаемая смесь для обработки чугуна содержит гранулированный магНИИ, криолит, серебристьй графит, хпориды щелочных и щелочно-земель- ных металлов при следукщем соотношении компонентов, мас.%;

Криолит2-7

Серебристый графит 2-6

Хлориды щелочных

и щелочно-эемельных

металлов

11-20

Магний гранулированный

Остальное

Хлориды щелочных и щелочно-земель- ньпх металлов являются сильными раз- жижителями шлака, помимо этого, они не вступают во взаимодействие с магнием, в результате чего степень его усвоения при модифицировании чугуна возрастает. .

Нижний предел содержания :хлоридов и смеси (11 мас.%) обусловлен необходимостью обеспечить их обессеривакнцее действие на расплав, поскольку при содержании хлоридов в .смеси менее 11 мас,% проявляется лишь их свойство разжижать шлак. При концентрации хлоридов в смеси бдлее 20 мас.% сказывается их сильное захолаживающее металл действие. Указанные хлориды вводят в виде отработанного электролита электролитического- производства магния.

Р1спользование. в качестве смеси хлоридов щелочных и щелочно-земельньп металлов отработанного электролита .электролитического производства магния эффективно и высокрэкономично. Отработанный электролит является отходом производства электролитического получения магния и имеет следующий химический состав, мас.%: КС1 50-80; NaCl Ш-4-0; MgCl 3-6; Mg 0,2-5,0,

Отработанный электролит, который не содержит вредных .цля чугуна примесей, таких как сера, фосфор, цинк, гшюютний, мьшьяк и другие, не находит достаточно эффективного применения в металлургии магния и других отраслях промьшшенности и в значнтепъ ной степени, вывозится в отвал. Имеющееся количество отработанного электролита Hat предприятиях магниевого производства позволяет без ограничения использовать его для указанных

целей в крупных промышленных масштабах. Б состав отработанного электролита входят 0,2 - 5% металлического магния, что обеспечивает дополнительное введение магния в расплав чугуна

при модифицировании.

Серебристый графит в смеси служит для улучшения зародышеобразования в расплаве с процессе кристаллизации чугуна. При содержании графита в смеси менее 2 мас.% эффективность заро- дьш1еобразования низкая и чугун получается, отбеленным, .что отрицательно, сказывается на его механических, особенно пластических, характеристиках.

При содержании графита в смеси более 6 мас.% резко возрастает количество включений графита в структуре чугу5

0

на, снижающих прочность материала.

При содержании криолита- в предлагаемой смеси менее 2 мас.% эффективность удаления неметаллических включений в шлак в процессе сфероидизирую- щей обработки расплава очень низкая, а при добавке в смесь более 7 мас.% криолита при незначительном ухудшении рафинирующей способности смеси существенно повышается уровень дымо- выделения в результате, разложения излишнего количества криолита, что ухудшает экологию окружающей среды при обработке расплава чугуна смесью. Кроме того, излишнее количество криЪ- лита способствует появлению в структуре чугуна пластинчатого трахита 0 вследствие уменьшения общего содержания магния в чугуне ввиду расходования его на образование MgF .

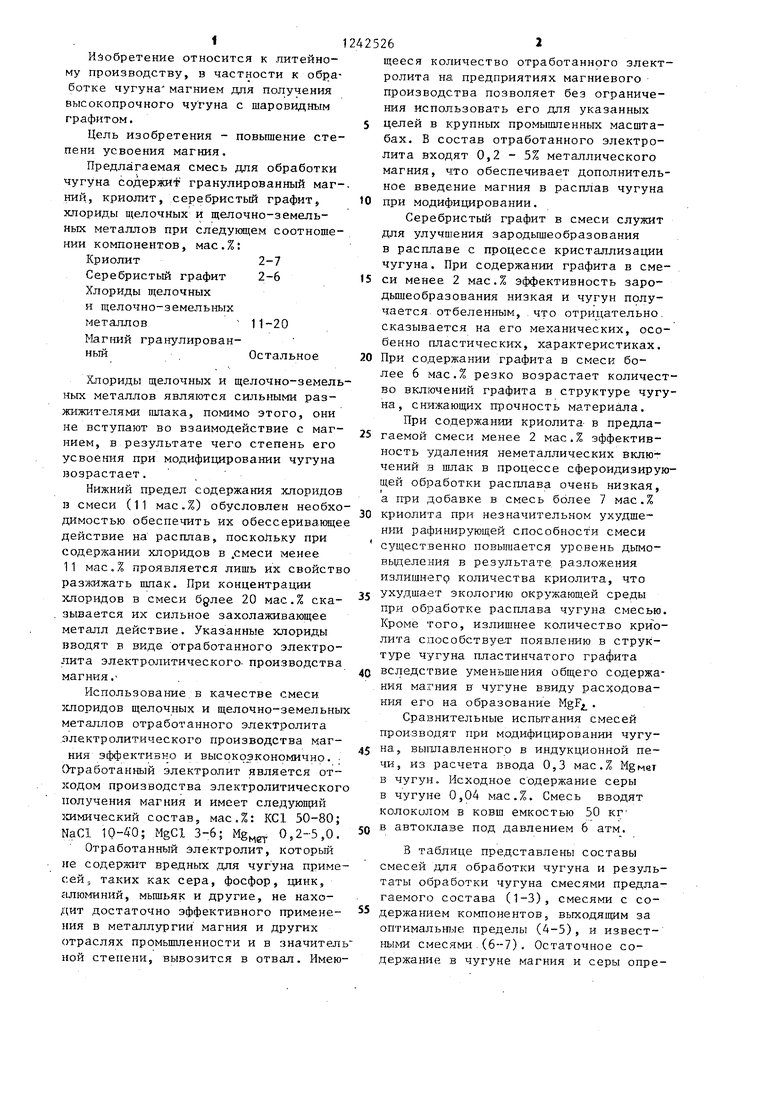

Сравнительные испытания смесей производят при модифицировании чугуна, выш1авленного в индукционной пе5

5

0

5

чи, из расчета ввода 0,3 мас.% MgneT в чугун. Исходное содержание серы в чугуне 0,04 мас.%. Смесь вводят колоколом в ковш емкостью 50 кг .в автоклаве под давлением 6 атм.

В таблице представлены составы смесей для обработки чугуна и результаты обработки чугуна смесями предлагаемого состава (1-3), смесями с содержанием компонентов, выходяш 1м за оптимальшле пределы (4-5), и известными смесями.(6-7). Остаточное содержание в чугуне магния и серы определяют химическим анализом, степень усвоения магния - расчетом.

При обработке жидкого чугуна указанными смеслми обеспечивается получение чугуна с шаровидным графитом. Однако степень усвоения магния при применении предлагаемой смеси (1-3) существенно вьше, чем при использова- |1ии известной смеси (7), содержащей

Составитель К.Сорокин Редактор В.Петраш Техред М.Ходанич Корректор О.Луговая

Заказ 3670/27 Тираж 552Подписное

ВНИИПИ Государственного комитета СССР

по делам изобретений и открытий , 113035, Москва, Ж-35, Раушская наб., д. 4/5

Производственно-полиграфическое предприятие, Т.Ужгород, ул.Проектная, 4

425264

в своем составе кальцинированную соду, а также смесей, отличающихся по составу от предлагаемой (4-6).

Предлагаемая смесь позволяет осу- 5 ществлять модифидарование чугуна при вводе ее в расплав колоколом, в гер- метизированном ковше или путем ее вдувания под зеркало жидкого металла.,

| название | год | авторы | номер документа |

|---|---|---|---|

| Модифицирующая смесь | 1987 |

|

SU1463767A1 |

| Способ получения чугуна с шаровидным графитом | 1981 |

|

SU973622A1 |

| Способ получения высокопрочного чугуна с шаровидным графитом | 1981 |

|

SU996455A1 |

| СМЕСЬ ДЛЯ ОБРАБОТКИ ЖИДКОГО МЕТАЛЛА | 1992 |

|

RU2049117C1 |

| Способ получения высокопрочного чугуна | 1982 |

|

SU1024508A1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2009 |

|

RU2422546C2 |

| СПОСОБ ПОЛУЧЕНИЯ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ ИЗ ЧУГУНА ВАГРАНОЧНОЙ ПЛАВКИ С ТЕМПЕРАТУРОЙ РАСПЛАВА НИЖЕ 1300°С | 1996 |

|

RU2110582C1 |

| СПОСОБ МОДИФИЦИРОВАНИЯ ЧУГУНА | 2012 |

|

RU2515158C1 |

| МОДИФИЦИРУЮЩАЯ СМЕСЬ | 1994 |

|

RU2081179C1 |

| Смесь для обработки чугуна | 1985 |

|

SU1289888A1 |

| Десульфуратор | 1975 |

|

SU540920A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

| Смесь для обработки жидкого чугуна | 1977 |

|

SU802370A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1986-07-07—Публикация

1985-01-25—Подача