6 нижней части и размещенный над ней ворошитель в виде укрепленных на горизонтальном валу радиальных штырей 3.

Данная сушилка по технической суш,ности наиболее близка к описываемой, но и она не обеспечивает интенсивного перемеш;ения влажных скомкованных материалов из-за большого расстояния между штырями.

Цель изобретения - повышение качества сушки высоковлажных скомкованных материалов.

Цель достигается тем, что решетка имеет по крайней мере один наклонный участок, размеш.енный по отношению к горизонтальному участку под углом а, равным углу естественного откоса влажного материала, причем на этом участке отверстия в решетке расположены под углом 90° - а, а размеш,енные над ним штыри имеют разную длину, уменьшающуюся к торцу решетки по степенному закону.

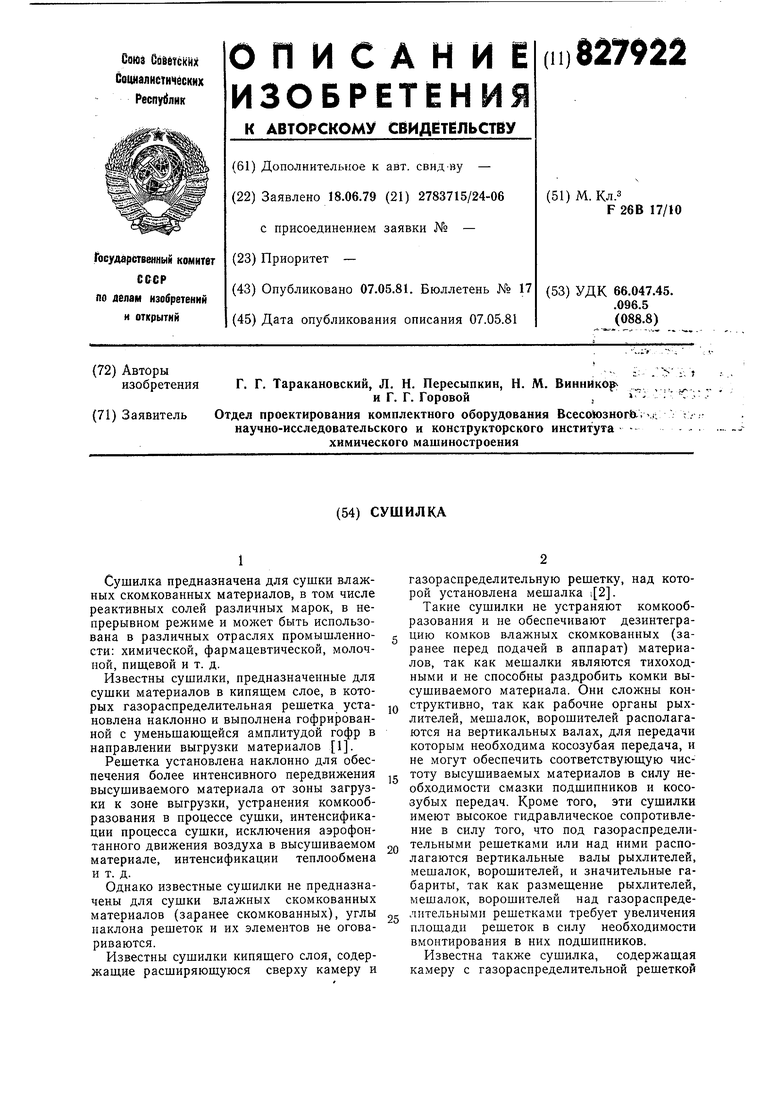

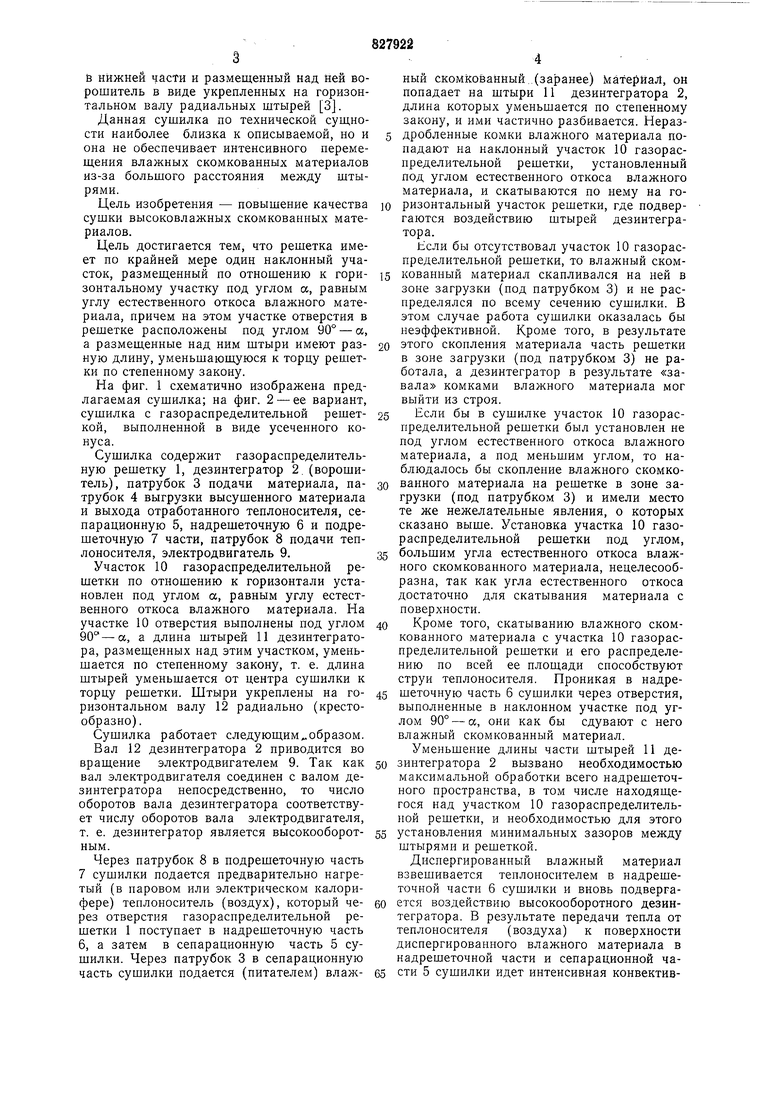

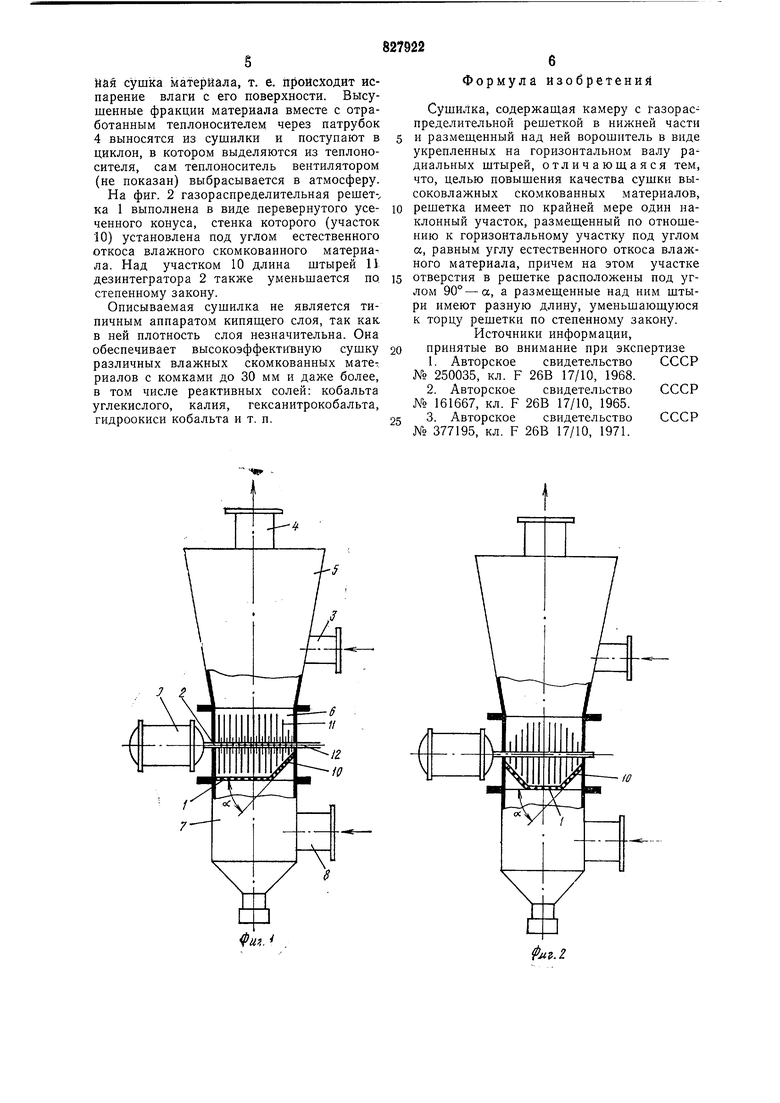

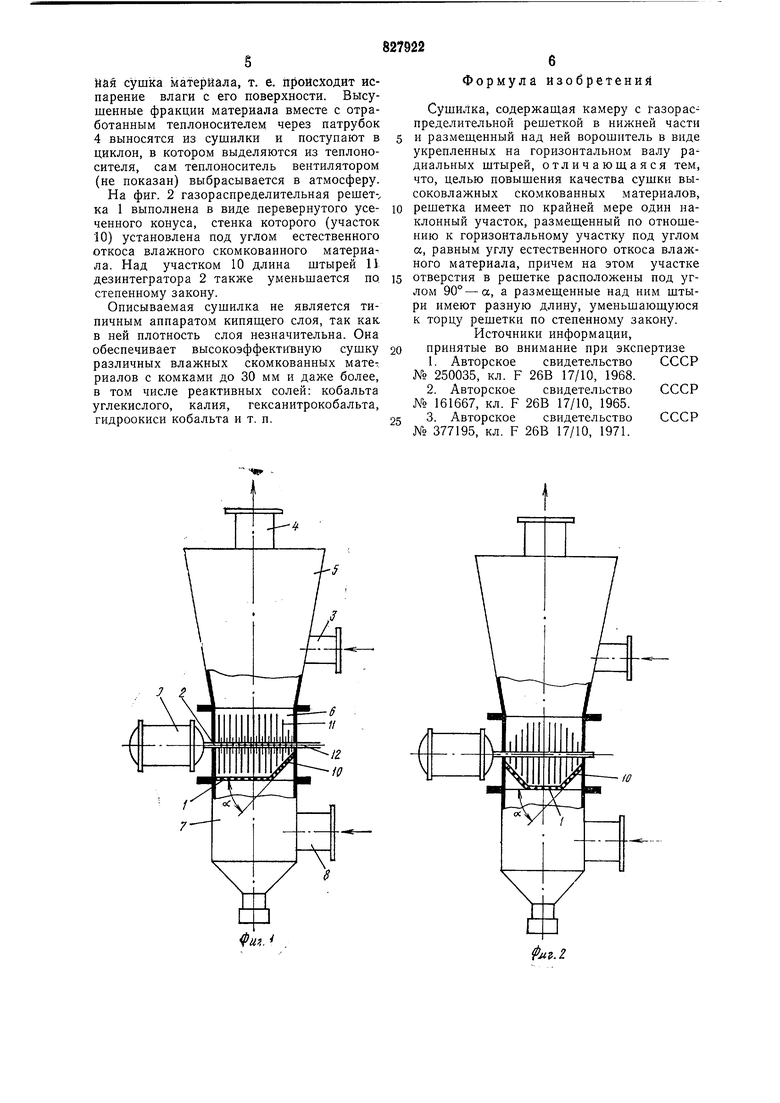

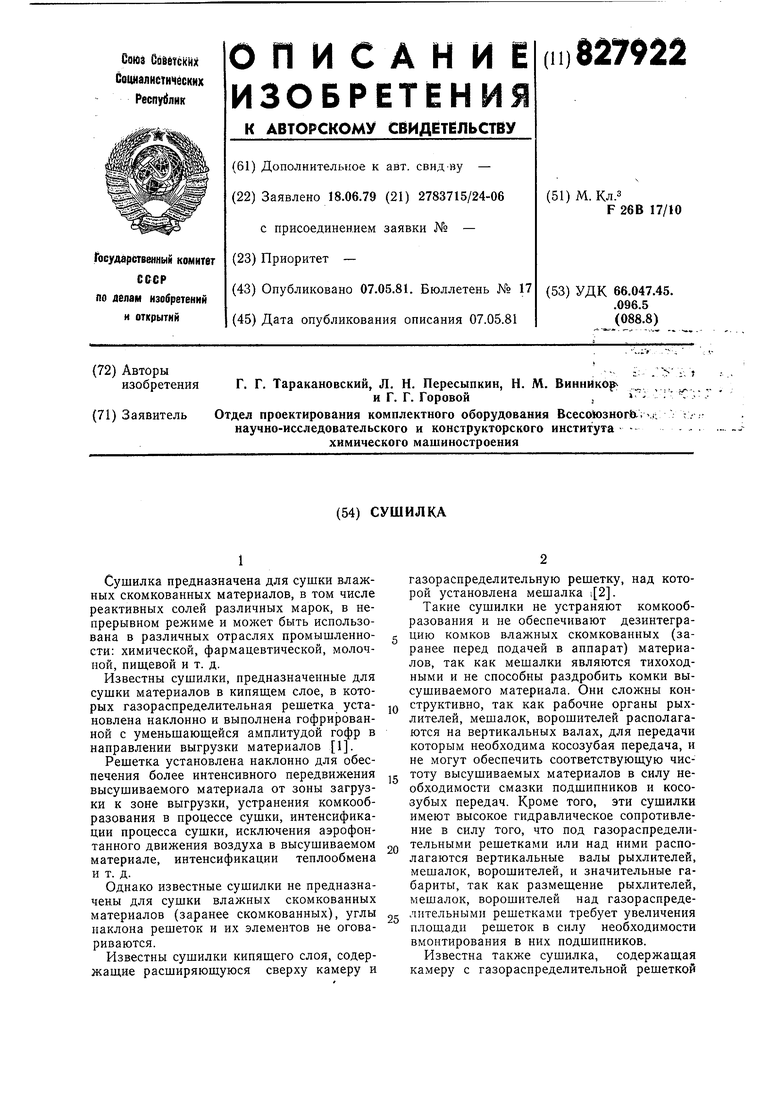

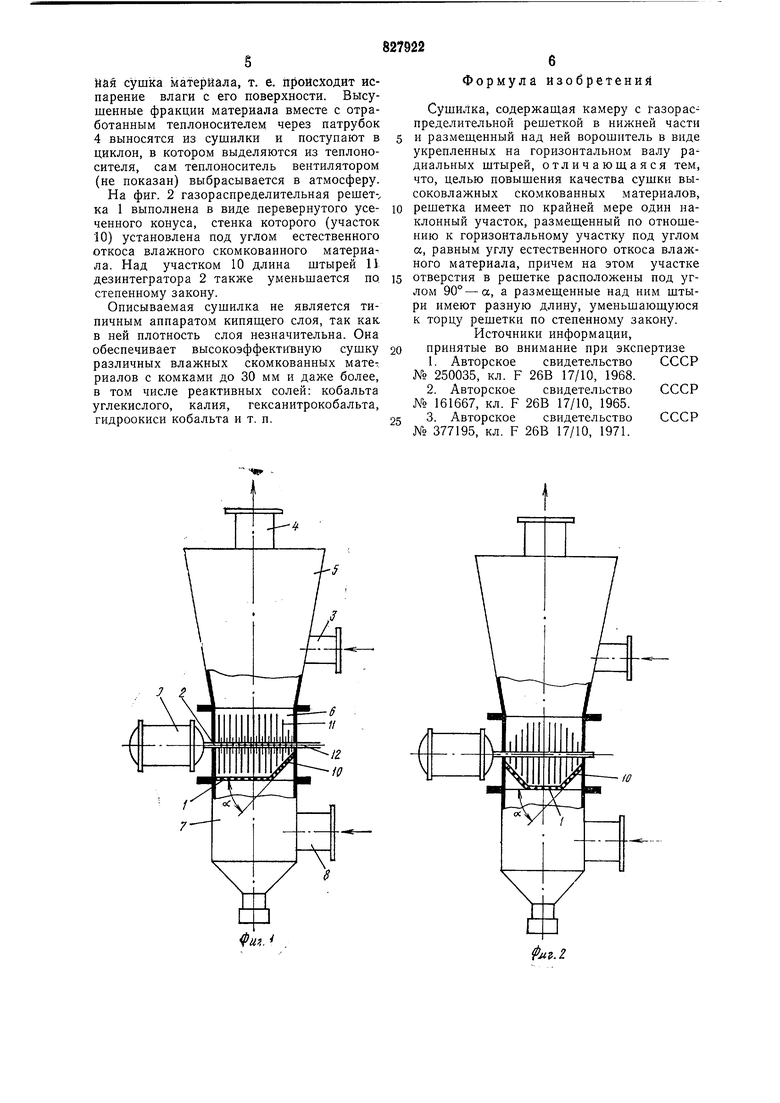

На фиг. 1 схематично изображена предлагаемая сушилка; на фиг. 2 - ее вариант, сушилка с газораспределительной решеткой, выполненной в виде усеченного конуса.

Сушилка содержит газораспределительную решетку 1, дезинтегратор 2. (ворошитель), патрубок 3 подачи материала, патрубок 4 выгрузки высушенного материала и выхода отработанного теплоносителя, сепарационную 5, надрешеточную 6 и подрешеточную 7 части, патрубок 8 подачи теплоносителя, электродвигатель 9.

Участок 10 газораспределительной решетки по отношению к горизонтали установлен под углом а, равным углу естественного откоса влажного материала. На участке 10 отверстия выполнены под углом , а длина штырей И дезинтегратора, размешенных над этим участком, уменьшается по степенному закону, т. е. длина штырей уменьшается от центра сушилки к торцу решетки. Штыри укреплены на горизонтальном валу 12 радиально (крестообразно).

Сушилка работает следующим ..образом.

Вал 12 дезинтегратора 2 приводится во вращение электродвигателем 9. Так как вал электродвигателя соединен с валом дезинтегратора непосредственно, то число оборотов вала дезинтегратора соответствует числу оборотов вала электродвигателя, т. е. дезинтегратор является высокооборотным.

Через патрубок 8 в подрешеточную часть 7 сушилки подается предварительно нагретый (в паровом или электрическом калорифере) теплоноситель (воздух), который через отверстия газораспределительной решетки 1 поступает в надрешеточную часть 6, а затем в сепарационную часть 5 сушилки. Через патрубок 3 в сепарационную часть сушилки подается (питателем) влаж:ный скомковаНный (заранее) глаТерйаЛ, он попадает на штыри 11 дезинтегратора 2, длина которых уменьшается по степенному закону, и ими частично разбивается. Нераздробленные комки влажного материала попадают на наклонный участок 10 газораспределительной решетки, установленный под углом естественного откоса влажного материала, и скатываются по нему на горизонтальный участок решетки, где подвергаются воздействию штырей дезинтегратора.

ьсли бы отсутствовал участок 10 газораспределительной решетки, то влажный скомкованный материал скапливался на ней в зоне загрузки (под патрубком 3) и не распределялся ио всему сечению сушилки. В этом случае работа сушилки оказалась бы неэффективной. Кроме того, в результате

этого скопления материала часть решетки в зоне загрузки (под патрубком 3) не работала, а дезинтегратор в результате «завала комками влажного материала мог выйти из строя.

Если бы в сушилке участок 10 газораспределительной решетки был установлен не под углом естественного откоса влажного материала, а под меньшим углом, то наблюдалось бы скопление влажного скомкованного материала на решетке в зоне загрузки (под патрубком 3) и имели место те же нежелательные явления, о которых сказано выше. Установка участка 10 газораспределительной решетки под углом,

большим угла естественного откоса влажного скомкованного материала, нецелесообразна, так как угла естественного откоса достаточно для скатывания материала с поверхности.

Кроме того, скатыванию влажного скомкованного материала с участка 10 газораспределительной решетки и его распределению по всей ее площади способствуют струи теплоносителя. Проникая в надрешеточную часть 6 сушилки через отверстия, выполненные в наклонном участке под углом 90° - а, они как бы сдувают с него влажный скомкованный материал.

Уменьшение длины части штырей 11 дезиитегратора 2 вызвано необходимостью максимальной обработки всего надрешеточиого пространства, в том числе находяшегося над участком 10 газораспределительной решетки, и необходимостью для этого

установления минимальных зазоров между штырями и решеткой.

Диспергированный влажный материал взвешивается теплоносителем в надрешеточной части 6 сушилки и вновь подвергается воздействию высокооборотного дезинтегратора. В результате передачи тепла от теплоносителя (воздуха) к поверхности диспергированного влажного материала в надрешеточной части и сепарационной части 5 сушилки идет интенсивная конвектив

| название | год | авторы | номер документа |

|---|---|---|---|

| Сушилка кипящего слоя | 1981 |

|

SU1020733A1 |

| Сушилка кипящего слоя для сыпучих материалов | 1981 |

|

SU985654A1 |

| Сушилка для дисперсных материалов | 1985 |

|

SU1288471A1 |

| Аппарат для проведения процессов в псевдоожиженном слое | 1987 |

|

SU1692637A1 |

| Сушильная камера | 1981 |

|

SU966466A1 |

| СПОСОБ ОБЕЗВОЖИВАНИЯ КАРНАЛЛИТА В ТРЕХКАМЕРНОЙ ПЕЧИ КИПЯЩЕГО СЛОЯ И ТРЕХКАМЕРНАЯ ПЕЧЬ КИПЯЩЕГО СЛОЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1995 |

|

RU2110742C1 |

| СУШИЛКА ДЛЯ СЫПУЧИХ МАТЕРИАЛОВ | 1999 |

|

RU2164650C1 |

| УСТАНОВКА ДЛЯ СУЖИ СЬЩ В''?Е^г/;о. ,^I • ^?=^Яй'??СКДР 13K?.ifi..!*f4•дд 'рШ{1й)в | 1979 |

|

SU826180A1 |

| Аппарат для обжига полидисперсного материала в кипящем слое | 1986 |

|

SU1322058A1 |

| Печь для термической обработки сыпучего материала | 1981 |

|

SU964397A1 |

Авторы

Даты

1981-05-07—Публикация

1979-06-18—Подача