Изобретение относится к области машиностроения, а именно к устройствам для измерения момента трения подшипников.

Известно устройство для измерения момента трения подшипников, содержащее обойму с внутренней посадочной поверхностью под испытуемый подшипник, взаимодействующую в процессе измерения с датчиком момента трения, вал, предназначенный для установки внутреннего кольца подщипника, привод вращения вала, узлы нагружения, выполненные в виде цилиндрического стакана с фланцем, торцы которого являются опорной поверхностью для подшипника линейного перемещения, а обойма испытуемого подшипника установлена внутри стакана 1.

К недостаткам этого устройства относятся отсутствие регулировки взаимного положения осей цилиндрического стакана с фланцем и вала, что может привести к погрешности измерения и отклонению от параллельности между собой осей призм, выполненных в основании, а также отклонение от параллельности вектора действия радиальной нагрузки относительно осей указанных призм, что может привести к перекосу оси стакана относительно оси вала и соответственно к дополнительным погрешностям измерения.

Целью изобретения является повышение точности контроля, расширение диапазона прикладываемых к исследуемым подшипникам осевых и радиальных нагрузок.

Указанная цель достигается тем, что устройство по авт. св. СССР № 351115 снабжено смонтированными на основании с возможностью регулироваиия тремя опорами, каждая из которых выполнена в виде клинового соединения, а также прижимом, имеющим форму диска.

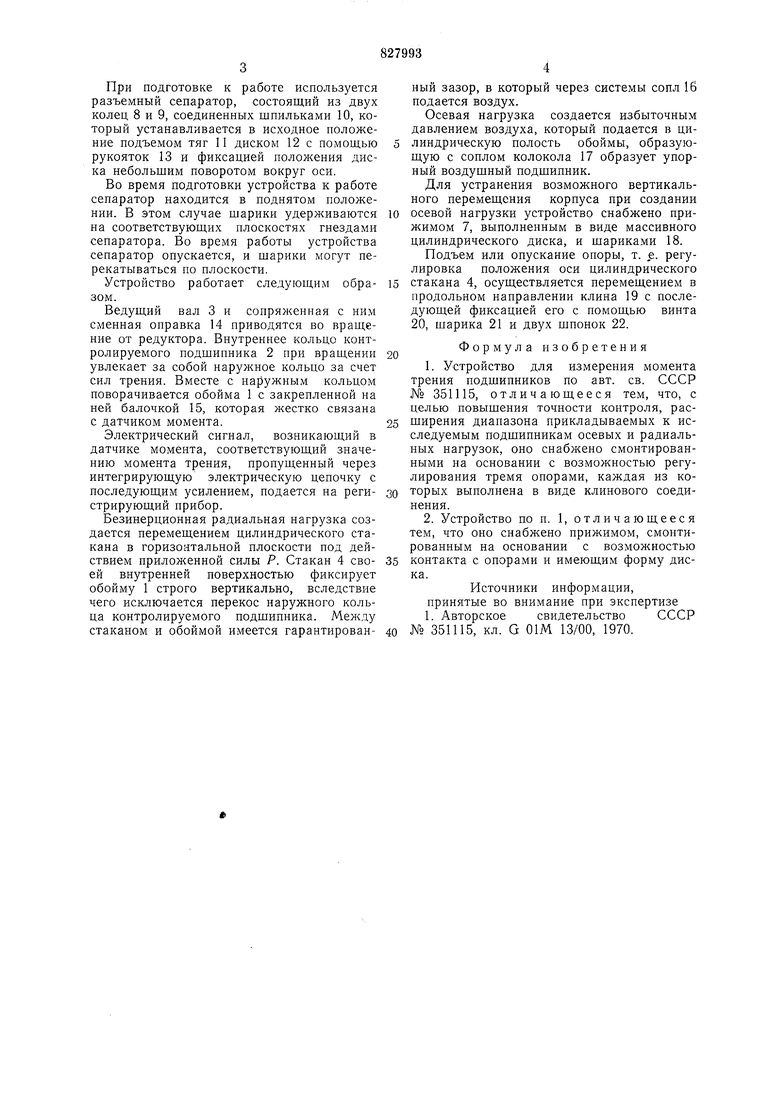

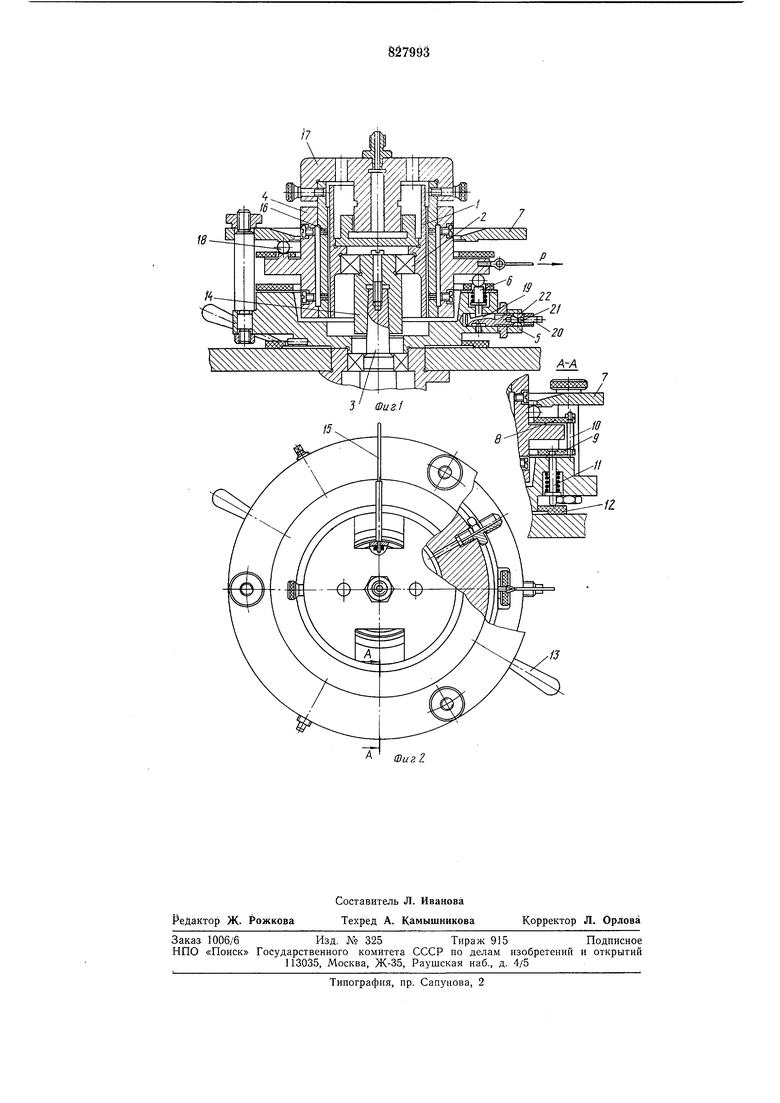

На фиг. 1 изображено устройство для измерения момента трения подшипников, вертикальный разрез; на фиг. 2 - то же вид сверху.

Устройство содержит обойму 1 с внутренней посадочной поверхностью под испытуемый подщипник 2, вз11имодействующую в процессе измерения с датчиком момента трения, приводной вал 3, предназначенный для установки внутреннего кольца испытуемого подщипника, узлы радиального и осевого нагружения. Узел радиального нагружения выполнен в виде цилиндрического стакана 4, кроме того, на основании 5 смонтированы с возможностью регулирования три опоры 6, каждая из которых выполнена в виде клинового соединения, и 7, имеющий форму диска.

При подготовке к работе используется разъемный сепаратор, состоящий из двух колец 8 и 9, соединенных шпильками 10, который устанавливается в исходное полол ение подъемом тяг 11 диском 12 с помощью рукояток 13 и фиксацией положения диска небольшим поворотом вокруг оси.

Во время подготовки устройства к работе сепаратор находится в поднятом положении. В этом случае шарики удерж;иваются на соответствуюших плоскостях гнездами сепаратора. Во время работы устройства сепаратор опускается, и шарики могут перекатываться по плоскости.

Устройство работает следующим образом.

Ведущий вал 3 и сопряженная с ним сменная оправка 14 приводятся во вращение от редуктора. Внутреннее кольцо контролируемого подшипника 2 при вращении увлекает за собой наружное кольцо за счет сил трения. Вместе с наружным кольцом поворачивается обойма 1 с закрепленной на ней балочкой 15, которая жестко связана с датчиком момента.

Электрический сигнал, возникающий в датчике момента, соответствующий значению момента трения, пропущенный через интегрирующую электрическую цепочку с последующим усилением, подается на регистрирующий прибор.

Безинерционная радиальная нагрузка создается перемещением цилиндрического стакана в горизонтальной плоскости под действием приложенной силы Р. Стакан 4 своей внутренней поверхностью фиксирует обойму 1 строго вертикально, вследствие чего исключается перекос наружного кольца контролируемого подшипника. стаканом и обоймой имеется гарантированный зазор, в который через системы сопл 16 подается воздух.

Осевая нагрузка создается избыточным давлением воздуха, который подается в цилиндрическую полость обоймы, образующую с соплом колокола 17 образует упорный воздушный подшипник.

Для устранения возможного вертикального перемещения корпуса при создании осевой нагрузки устройство снабжено прижимом 7, выполненным в виде массивного цилиндрического диска, и шариками 18.

Подъем или опускание опоры, т. е. регулировка положения оси цилиндрического стакана 4, осуществляется перемещением в продольном направлении клина 19 с последующей фиксацией его с помощью винта 20, шарика 21 и двух шпонок 22.

Формула изобретения

1.Устройство для измерения момента трения подшипников по авт. св. СССР № 351115, отличаюшееся тем, что, с целью повышения точности контроля, расширения диапазона прикладываемых к исследуемым подшипникам осевых и радиальных нагрузок, оно снабжено смонтированными на основании с возможностью регулирования тремя опорами, каждая из которых выполнена в виде клинового соединения.

2.Устройство по п. 1, отличающееся тем, что оно снабжено прижимом, смонтированным на основании с возможностью

контакта с опорами и имеющим форму диска.

Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 351115, кл. G 01М 13/00, 1970.

Фиг.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для измерения момента трения подшипников | 1983 |

|

SU1239539A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МОМЕНТА СИЛ ТРЕНИЯ В ПОДШИПНИКЕ | 1993 |

|

RU2080582C1 |

| Устройство для измерения момента сопротивления вращению подшипника | 1985 |

|

SU1310667A1 |

| УСТРОЙСТВО для ИЗМЕРЕНИЯ МОМЕНТА СОПРОТИВЛЕНИЯ | 1972 |

|

SU351115A1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ МОМЕНТА ТРЕНИЯ В ПОДШИПНИКАХ12 | 1972 |

|

SU336556A1 |

| Способ динамической оценки состояния шарикоподшипника опоры ротора авиационного двигателя | 1980 |

|

SU958892A1 |

| Стенд для испытания карданных передач | 1980 |

|

SU875234A1 |

| Стенд для измерения тяги и реактивного момента воздушного винта и динамических характеристик воздушного винта с двигателем | 2021 |

|

RU2756136C1 |

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ПАРАМЕТРОВ ДВИЖЕНИЯ ПИШУЩЕГО УЗЛА | 2011 |

|

RU2475699C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ ТРУБЧАТЫХ ОБРАЗЦОВ НА ПРОЧНОСТЬ | 1996 |

|

RU2113702C1 |

Авторы

Даты

1981-05-07—Публикация

1978-06-28—Подача