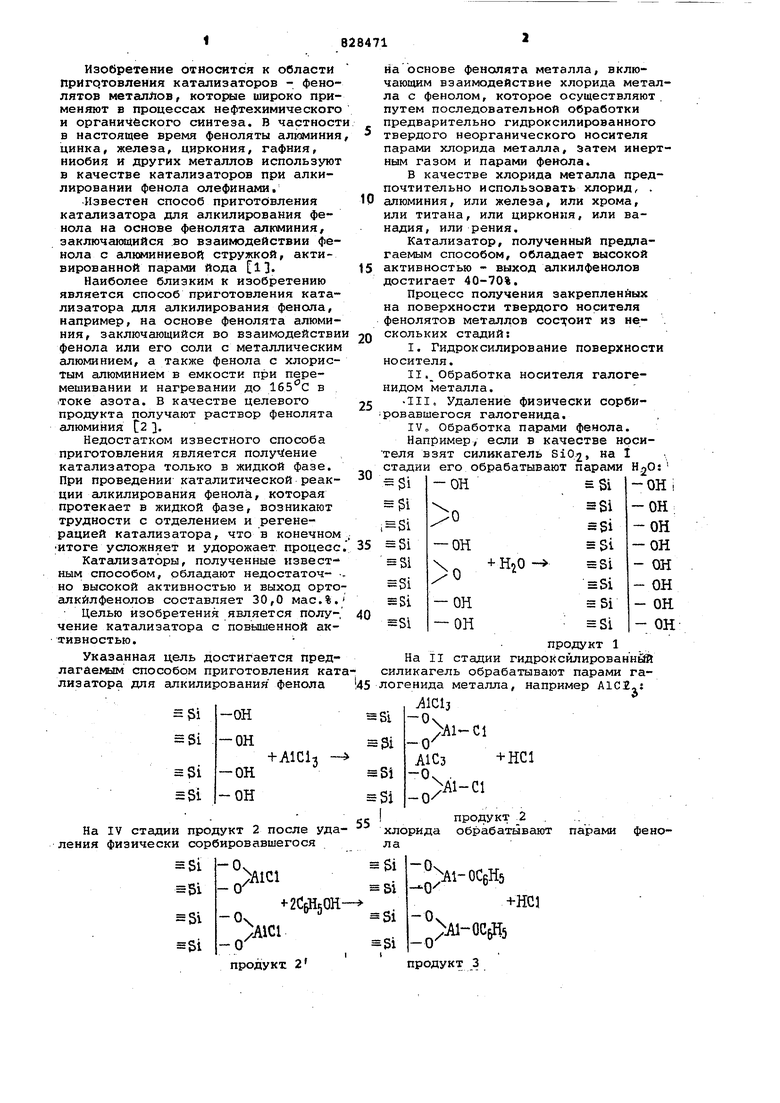

Изобретение относится к области пригртовления катализаторов - фенолятов металлов, которые широко применяют в процессах нефтехимического и органического синтеза. В частност в настоящее время феноляты алюминия цинка, железа, циркония, гафния, ниобия и других металлов используют в качестве катализаторов при алкилировании фенола олефинами. Известен способ приготовления катализатора для алкилирования фенола на основе фенолята алюминия, заключающийся во взаимодействии фенола с сшкхминиевой стружкой, активированной парами йода 13. Наиболее близким к изобретению является способ приготовления катализатора для алкилирования фенола, например, на основе фенолята алюминия, заключающийся во взаимодействи фенола или его соли с металлическим алюминием, а также фенола с хлористым алюминием в емкости при перемешивании и нагревании до в .токе азота. В качестве целевого продукта получают раствор фенолята алюминия С2 3. Недостатком известного способа приготовления является получение катализатора только в жидкой фазе. При проведении каталитической реакции алкилирования фенола, которая протекает в жидкой фазе, возникают трудности с отделением и регенерацией катализатора, что в конечном ;итоге усложняет и удорожает процесс Катализаторы, полученные известным способом, обладают недостаточно высокой активностью и выход орто алкйлфенолов составляет 30,0 мас.%. Целью изобретения является получение катализатора с повышенной активностью. Указанная цель достигается предлагаемое способом приготовления кат лизатора для алкилирования фенола на основе фенолята металла, включающим взаимодействие хлорида металла с фенолом, которое осуществляют. путем последовательной обработки предварительно гидроксилированного твердого неорганического носителя парами хлорида металла, затем инертным газом и парами фенола. В качестве хлорида металла предпочтительно использовать хлорид, . алюминия, или железа, или хрома, или титана, или циркония, или ванадия, или рения. Катализатор, полученный предлагаемым способом, обладает высокой активностью - выход алкилфенолов достигает 40-70%. Процесс получения закрепленйых на поверхности твердого носителя фенолятов металлов из не- . скольких стадий: I. Гидроксилирование поверхности носителя. II. Обработка носителя галогенидом металла. III. Удаление физически сорбировавшегося галогенида. IV„ Обработка парами фенола. Например, если в качестве нрсителя взят силикагель Si0.2 на 1 стадии его обрабатывают парами Н2О: продукт 1 На II стадии гидроксйлированнйй силикагель обрабатывают парами гаогенида металла, например A1C2-J

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ МЕТАЛЛИЗАЦИИ КРЕМНЕЗЕМА | 1990 |

|

RU2019505C1 |

| Способ металлизации кремнезема | 1976 |

|

SU779302A1 |

| Способ металлизации кремнезема | 1982 |

|

SU1057419A1 |

| Способ приготовления серебряного катализатора для окисления этилового спирта | 1978 |

|

SU753459A1 |

| СПОСОБ ПОЛУЧЕНИЯ ФЕНОЛА | 1989 |

|

RU2014318C1 |

| Способ получения 2,4-дихлорфеноксиуксусной кислоты | 2018 |

|

RU2684114C1 |

| Катализатор для полимеризации этилена | 1974 |

|

SU565439A1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛБЕНЗОЛА | 2016 |

|

RU2628070C1 |

| Способ получения катализаторов полимеризации этилена с 1-(4-третбутилфенил)этильным фрагментом | 2024 |

|

RU2827710C1 |

| Способ получения хлористого аллила | 1979 |

|

SU827470A1 |

1. СПОСОБ ПРИГОТОВЛЕНИЯ КАТАЛИЗАТОРА ДЛЯ АЛКИЛИРОВАНИЯ ФЕНОЛА на основе фенолята металла, включающий взаимодействие хлорида металла с фенолом, отличающийся тем, что, с целью получения катализатора с повышенной активностью, взаимодействие осуществляют путем последовательной обработки предварительно гидроксилированного твердого неорганического носителя парами хлорида металла, затем инертным газом и парами фенола.2. Способ по п. 1, о т л и ч а Юз- щ и и с я тем, что в качестве хлорида металла используют хлориды • аммония, или железа, или хрома, или S титана, или циркония, или ванадия, или рения.О)

парами феноПродукт 3 содержит на поверхност носителя алюминийфенольные группы, причем на 1 ат алюминия приходится 1 моль фенола. При многократном повторении стадий 1 и II и последующей обработке парами фенола получается продукт, содержащий на 1 поверхностный ат алюминия 2 моль фенола, например, продукт 2 гидроксилируют и обрабатывают парами А1С1т , затем эти стадии повторяются еще раз, после чего обрабатывают парами фенола и получают продукт 4; Ai-0-Al. OCfiHg продукт 4 Пример. В стеклянный реактор загружают 10 г промышленного силикагеля марки ШСК {фракция 0,5-1 мм) с предварительно гидроксилированной поверхностью путем обработки парами воды при 200°С. Далее в реактор, нагретый до 200°С, током сухого азота подают 4 ч пары треххлористого алюминия, после чего подачу треххлористого алюминия прекращают и производят продувку реактора сухим азотом для удаления физически сорбированного хлорида алюминия и хлористого водорода. Через 5 ч температуру в реакторе снижают до 140°С и в реактор током сухого азота подают пары фенола 2,5 ч. Химический анализ показал, что 1 г продукта содержит (мг) 31 алюминия, 140 фенола и 829. двуокиси кремния. Пример2. В стеклянный реак тор загружают 10 г промышленного силикагеля марки ШСК (фракция 0,5-1 мм) с предварительно гидроксилированной поверхностью. При тем пературе в реакторе током cyx го азота подают 5 ч пары треххлорис того железа. Затем прекращают подачу треххлористого железа и пропускают ток сухого азота, который десорбирует физически сорбированный хлорид и хлористый водород. После отдувки. хлорида и хлористого водорода температуру в реакторе сни жают до и током сухого азота подают пары фенола. Подачу фенол через 3 ч прекращают после завершения вьвделення хлористого водорода. 1 г .продукта содержит (мг ) 84 желез 140 фенола и 776 .силикагеля. ПримерЗ. В стеклянный реак .тор за1 ружшот 10 г промышленного силикагеля марки ШСК {Фракции 0,5-1 мм) с предварительно гидроксилированной при 200°С поверхностью потоком сухого азота подают 3,5 ч пары оксихлорида хрома (), далее потоком сухого азота удаляют физически сорбированный оксихлорид и хлористый водород 6 ч. Далее температуру в реакторе снижают до 150°С и током сухого азота подают пары фенола 2,5 ч. 1 г продукта содержит 1мг) 52 хрома, 93 фенола и 855 силикагеля. Пример4. В стеклянный реактор загружают 10 г промьтшенной -j-окиси алюминия (А-64) (фракция 0,5-1 мм ) с предварительно гидроксилированной поверхностью. При температуре в реакторе током сухого азота подают 3 ч.-пары четыреххлористого титана, а затем продувают сухим азотом для удаления физически сорбированных четыреххлористого титана и хлористого водорода. После прекращения выделения последних температуру в реакторе снижают до 160°С и током сухого азота подают пары фенола. Подачу фенола осуществляют 3 ч и прекращают после того, как перестает вЕлделяться хлористый водород. 1 г продукта содержит (мг/ 53 титана, 102 фенола и 845 окиси алюминия. Пример5. Б стеклянный реактор загружают 10 г промышленного силикагеля марки iCK (фракция 0,5-1 мм ) с предварительно гидро- ксилированной поверхностью при температуре в реакторе 300°С. Током сухого аргона подают в реактор пары . четырехбромистого циркония (ZrBr4) 3,5 ч, затем следует отдувка, после чего сухим аргоном удаляют физически адсорбированный бромид циркония и хлористый водород. После десорбции бромида циркония и бромистого водорода температуру в реакторе снижают до 150°С и током сухого аргона подают пары фенола 2,5 ч. Подачу фенола прекращают после отсутствия вьщеления бромистого водорода. 1 г продукта содержит (мг ) 62 циркония, 112 фенола и 826 силикагеля. Примерб, В стеклянный реактор загружают 10 г промышленного силикагеля марки ШСК (фракция 0,5-1 мм 1с поверхностью, предварительно гидроксилированной пара1 и воды. При температуре в реакторе 200°С током сухого воздуха подают 4 ч пары треххлористого алюминия. Затем пропускают 5 ч сухой воздух . для удаления физически адсорбирюванных треххлористого алюминия и хлористого-водорода. Далее в реактор пропускают ток влажного воздуха 3 ч с последующей продувкой реактора сухим воздухом 3 ч и затем подают

3,5 ч током сухого воздуха пары треххлористого алюминия. После прекращения подачи хлористого алюминия реактор продувают сухим воздухом для адсорбции физически сорбированного хлорида. После завершения последней операции в реактор в течение 3 ч подают влажный воздух и далее в течение 3 ч сухой воздух. Затем в реактор током сухого воздуха -подают пары треххлористого алюминия 2,5 ч. После прекращения подачи последнего производят десорбцию током сухого- воздуха физически сорбированного хлорида.алюминия и хлористого водорода. Затем температуру реактора снижают до 160с и подают током сухого аргона пары фенола 2,3 ч Полученный продукт содержит Hk

Iповерхностный ат алюминия две фенольные группы. 1 г продукта содержит (мг/ 82 алюминия, 160 фенола и 758 двуокиси кремния.

Пример7. В стеклянный реактор загружают 5 г двуокиси титана (фракция 6,5-0,6 мм с предварительно гидроксилиров 1нной поверхностью потоком сухого азота подают 3 ч пары четыреххлористого ванадия (VCl)

далее потоком сухого азота Удаляют физически сорбированный хлорид и хлористый водород 4 ч. Далее температуру в реакторе снижают до 150°С и током сухого аргона подают пары фенола 2,5 ч. 1 г продукта содержит (мг)

IIванадия, 87 фенола и 832 двуокиси титана.

Пример8. В стеклянный реактор загружают 10 г промыишенного алюмосиликата (86% Si02, 13% А1203) (фракция О,5-1 мм) с предварительно гидроксилированной поверхностью. При током сухого азота в реакторе подают 3 ч пары треххлористого железа. Затем прекращают подачу треххлористого железа и пропускают ток сухого азота, который удаляет физически сорбированный хлорид и хлористый, водород. После удаления этих продуктов реакции температуру в реакторе снижают до 160°С и током сухого аргона подают пары фенола.Подачу фенола осуществляют 4 ч. 1 г продукта со.держитЧмгТ 68 железа, 120 фёндла и 812 алюмосиликата.

Пример9. В стеклянный реактор загружают 10 г промышленной

-у-окиси алюминия (A-64J .(фракция 0,5-1 мм I с предварительно гидро ксилированной поверхностью. При температуре в реакторе током сухого азота в реактор подают 4 ч пятихлористый рений (Red у), а затем продувают сухим азотом для удаления физически сорбированных пятихлористого рения и хлористого водорода. После прекращения выделения последних температуру в реакторе снижают до , током сухого аргона подают пары фенола 4 ч и прекращают после прекращения выделения хлористого водорода. 1 г продукта содержит (мг 161 рения, 110 фенола и 729 окиси алюминия.

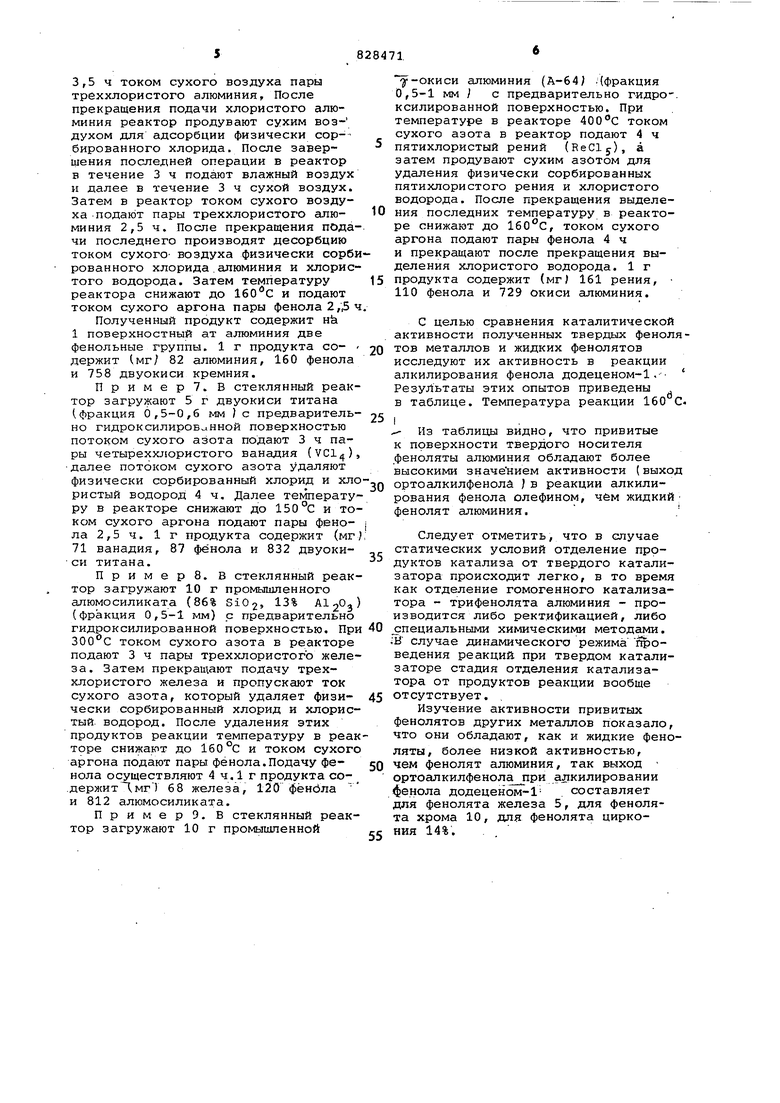

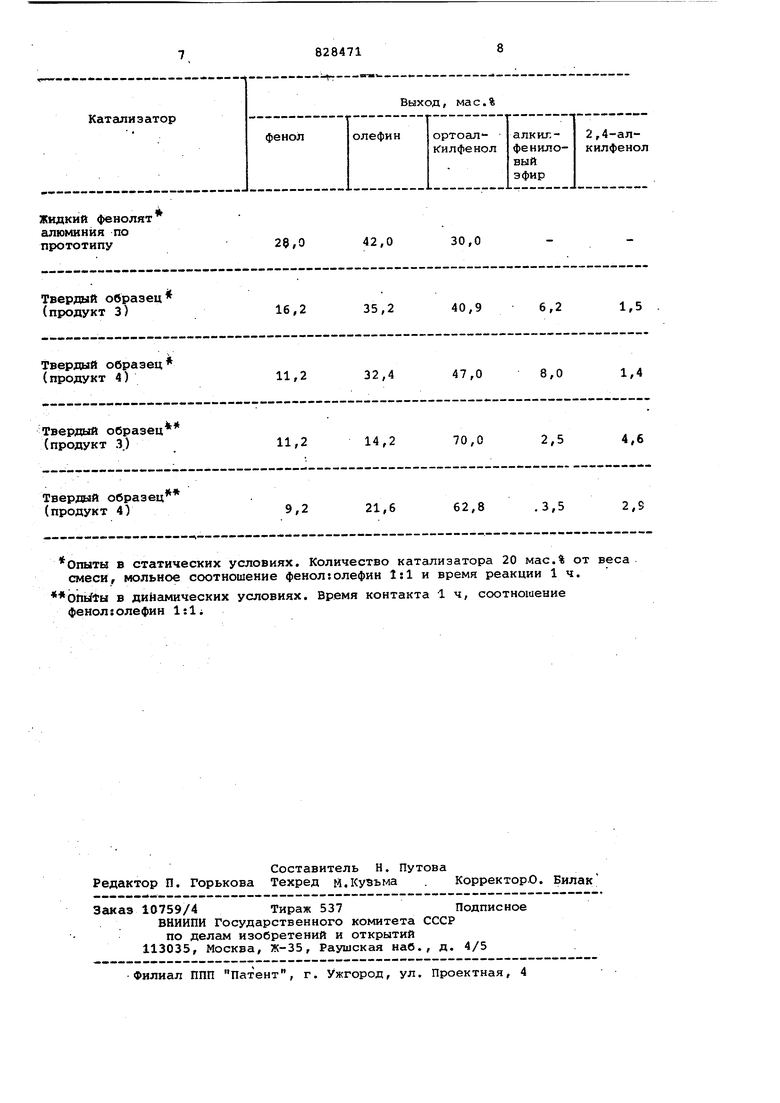

С целью сравнения каталитической активности полученных твердых фенолтов металлов и жидких фенолятов исследуют их активность в реакции алкилирования фенола додеценом-1 .- Результаты этих опытов приведены в таблице. Температура реакции 160

Из таблицы видно, что привитые к поверхности твердого носителя .феноляты алюминия обладают более высокими значением активности (выхо ортоалкилфенола J в реакции алкилирования фенола олефином, чём жидкий фенолят алюминия.

Следует отметить, что в случае статических условий отделение продуктов катализа от твердого катализатора происходит легко, в то время как отделение гомогенного катализатора - трифенолята алюминия - производится либо ректификацией, либо специальными химическими методами. ;Н случае динамического режима й&оведения реакций при твердом катализаторе стадия отделения катализатора от продуктов реакции вообще отсутствует.

Изучение активности привитых фенолятов других металлов показало, что они обладают, как и жидкие феноляты, более низкой активностью, чем фенолят алюминия, так выход ортоалкилфенола при адкилировании фенола додеценом-1- . составляет для фенолята железа 5, для фенолята хрома 10, для фенолята циркония 14%.

Жидкий фенолят алюминия по

28,0 42,0 прототипу Твердый образец (продукт 3) 16,2

Твердый образец (продукт 4)

11,2 32,4 Твердый образец (продукт 3.) 11,2 Твердый образец (продукт 4) 9,2

Опыты в статических условиях. Количество катализатора 20 мас.% от веса смеси г мольное соотношение фенол:олефин 1;1 и время реакции 1ч.

Otrbtt4 в дингимических условиях. Время контакта 1 ч, соотношение фенол:олефин 1:1

30,0

1,5

1,4

47,0

8,0

4,6

2,S 35,2 40,9 6,2 14,2 70,0 2,5 21,6 62,8 .3,5

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| 0 |

|

SU151343A1 | |

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| СПОСОБ ПОДАВЛЕНИЯ ВЛЕЧЕНИЯ К АЛКОГОЛЮ | 2024 |

|

RU2831898C1 |

| Прибор для периодического прерывания электрической цепи в случае ее перегрузки | 1921 |

|

SU260A1 |

| Реактивная дисковая турбина | 1925 |

|

SU1958A1 |

Авторы

Даты

1983-11-30—Публикация

1978-07-19—Подача