(5Ю УСТРОЙСТВО ДЛЯ АВТОМАТИЧЕСКОГО ЦЕНТРИРОВАНИЯ

1

Изобретение относится к автоматизации прокатного производства, S частности к настройке прокатных станов непосредственно в процессе их работы, и может быть использовано на непрерывных полосовых станах.

Известно устройство центрирования полосы в межклетевых промежутках, которое содержит датчики усилий прокатки под левым и правым нажимным винтом, систему управления нажимными винтами, щетки для очистки поверхности рабочих валков 1 .

Недостаток данного устройства заключается в отсутствии датчиков, расположенных на входе и выходе из клети, что приводит к ошибкам в определении направления и величины смещения переднего и заднего концов полосы при асимметричном распределении температуры по ширине полосы.

Наиболее близким к предлагаемому по технической сущности и достигаемому результату является устройство ПОЛОСЫ ПРИ ПРОКАТКЕ

стабилизации профиля полосы,содержащее два датчика удельных натяжений, расположенных на выходе из клети у кромок полосы справа и слева от оси прокатки, системы управления приводами нажимных винтов, систему противоизгиба рабочих валков, систему дополнительного изгиба рабочих валков с датчиками давления, электрогидропреобразователи , вычитающие блоки и инверторы. Данное устройство позволяет устранить несимметричное искажение формы и серповидности полосы на выходе из клети 2.

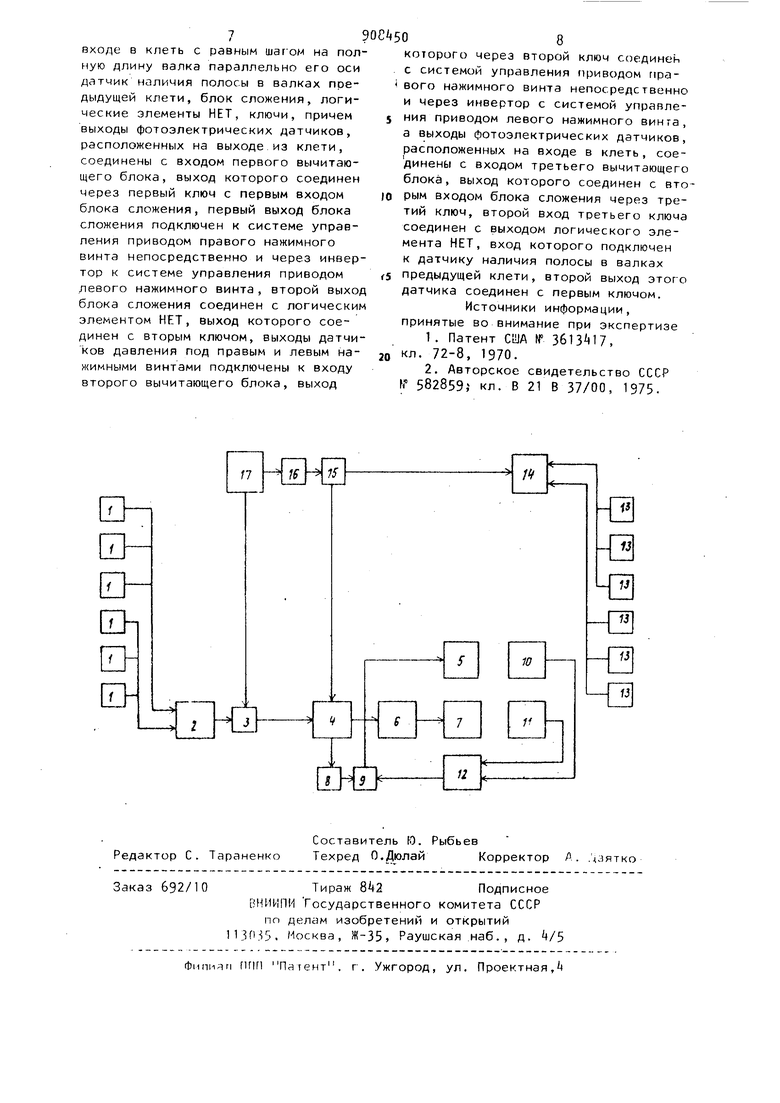

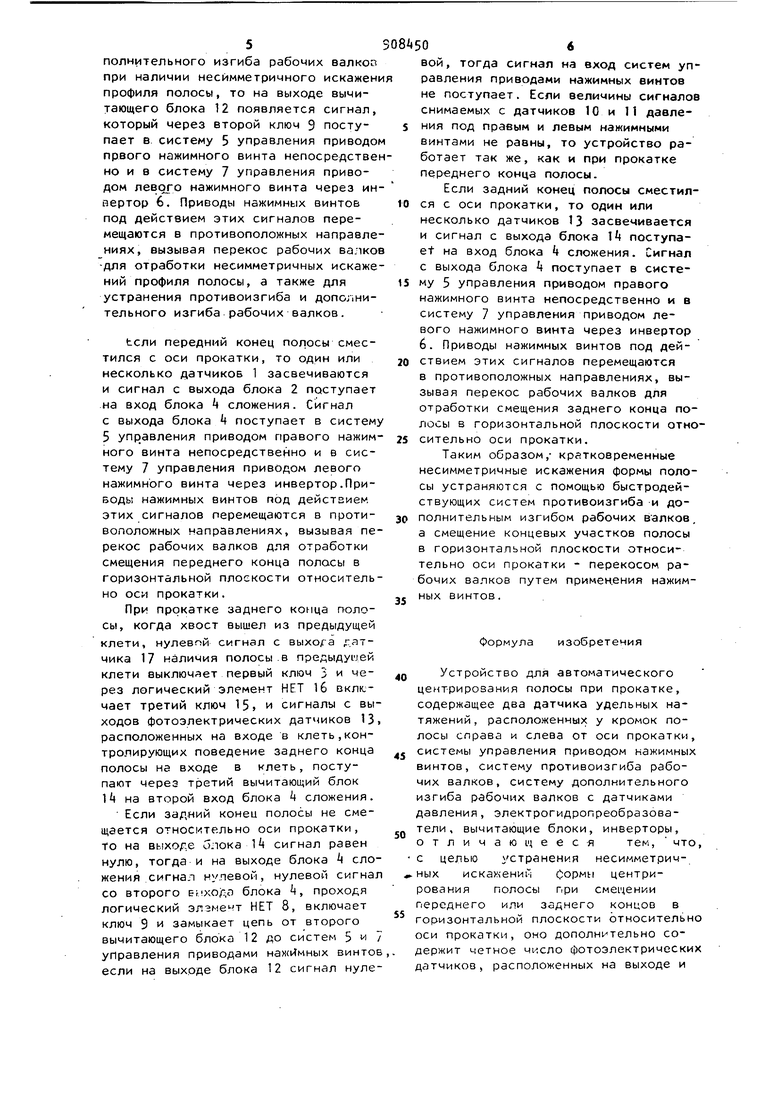

Недостатком такого устройства является отсутствие на входе в клеть и выходе из клети датчиков контроля положения полосы. Это приводит к ошибкам определения направления и величины смещения переднего и заднего концов полосы в горизонтальной плоскости относительно оси прокатки и к ошибкам регулирования, когда вытяжки левой и правой кромки полось 3 различны, а следовательно, различны и усилия прокатки под левым и правым на «11мнь1м винтом, однако смещение переднего конца полосы в горизонтальной плоскости относительно оси прокатки не происходит. Цель изобретения - устранение не симметричных искажений формы и центрирования полосы при смещении передних или задних концов в горизонтальной плоскости относительно оси прокатки. Указанная цель достигается тем, что устройство для автоматического центрирования полосы при прокатке, содержащее два датчика удельных натяжений, расположенных у кромок полосы справа и слева от оси прокатки, системы управления приводом нажимных винтов, систему противоизгиба рабочих валков, систему дополнительного изгиба рабочих валков с датчиками давления, электрогидропре образователи, вычитающие блоки,инверторы, дополнительно содержит чет ное число фотоэлектрических датчиков , расположенных на выходе и входе в клеть с равным шагом на полную длину валка параллельно его оси, датчик наличия полосы в валках предыдущей клети, блок сложения, логические элементы НЕТ, ключи,причем выходы фотоэлектрических датчиков, расположенных на выходе из клети,со динены с входом первого вычитающего блока, выход которого соединен чере первый ключ с первым входом блока сложения, первый выход блока сложения подключен к системе управления приводом правого нажимного винта не посредственно и через инвертор к системе управления приводом левого нажимного винта, второй выход блока сложения соединен с логическим элементом НЕТ, выход которого соединен с вторым ключом, выходы датчиков давления под правым и левым нажимны ми винтами подключены к входу второго вычитающего блока, выход которого через второй ключ соединен с системой управления приводом правого нажимного винта непосредственно и через инвертор с системой управления приводом левого нажимного винта, а выходы фотоэлектрических датчиков, расположенных на входе в клеть, соединены с входом третьего вычитающего блока, выход которого соединен со вторым входом блока сло жения через ключ, второй вход третьего ключа соединен с выходом логического элемента НЕТ, вход которого подключен к датчику наличия полосы в валках предыдущей клети,второй выход датчика соединен с первым ключом. На чертеже дана функциональная схема устройства для автоматического центрирования полосы при прокатке. Устройство содержит фотоэлектрические датчики 1, расположенные на выходе из клети, первый- вычитающий блок 2, первый ключ 3, блок k сложения, систему 5 управления приводом правого нажимного винта, инвертор 6, систему 7 управления приводом левого нажимного винта, логический элемент НЕТ 8, второй ключ 9, датчик 10 давления под правым нажимным винтом, датчик 11 давления под левым нажимным винтом, второй вычитающий блок 12, фотоэлектрические датчики 13, расположенные на входе в клеть, третий вычитающий блок 14, третий ключ 15,.второй логический элемент НЕТ 16, датчик 17 наличия полосы в валках предыдущей клети. Устройство работает следующим образом. При прокатке переднего конца полосы в рассматриваемой клети сигналы с выхода фотоэлектрических датчиков 1, расположенных на выходе из клети, фиксирующих положение переднего конца полосы на выходе из клети в горизонтальной плоскости относительно оси прокатки, поступают на вход вычитающего блока 2, ключ 3 включен от сигнала с датчика 17. Если полоса не смещается относительно оси прокатки, то на выходе блока 2 сигнал равен нулю, поэтому и на выходе блока сложения сигнал равен нулю,нулевой сигнал со второго выхода блока 4, проходя логический элемент НЕТ, включает второй ключ 9 и замыкает цепь от второго вычитающего блока 12 до систем 5 и 7 управления приводами нажимных винтов. Если на выходе блока 12 сигнал также нулевой, то сигнал на вход систем управления приводами нажимных винтов не поступает. Если не равны величины сигналов, снимаемых с датчиков 10 и 11 давления под правым и левым нажимными винтами, характеризующие несимметричную нагрузку на рабочие валки под действи.ем систем противоизгиба и дополнительного изгиба рабочих валкоп при наличии несимметричного искажен профиля полосы, то на выходе вычитающего блока 12 появляется сигнал, который через второй ключ 9 поступает в. систему 5 управления приводо првого нажимного винта непосредстве но и в систему 7 управления приводом левс1го нажимного винта через ин вертор 6. Приводы нажимных винтов под действием этих сигналов перемещаются в противоположных направле ниях, вызывая перекос рабочих валко -для отработки несимметричных искаже ний профиля полосы, а также для устранения противоизгиба и дополнительного изгиба рабочих валков. ьсли передний конец полосы сместился с оси прокатки, то один или несколько датчиков 1 засвечиваются и сигнал с выхода блока 2 поступает на вход блока 4 сложения. Сигнал с выхода блока поступает в систему 5 управления приводом правого нажимного винта непосредственно и в систему 7 управления приводом левого нажимного винта через инвертор.Приводы нажимных винтов под действием этих сигналов перемещаются в противоположных направлениях, вызывая пе рекос рабочих валков для отработки смещения переднего конца полосы в горизонтальной плоскости относитель но оси прокатки. При прокатке заднего конца полосы, когда хвост вышел из предыдущей клети, нулевой сигнал с выхо/га ;:.атчика 17 наличия полосы .в предыдущей клети выключает первый ключ 3 и через логический элемент НЕТ 16 вклк,чает третий ключ 15, и сигналы с выходов фотоэлектрических датчиков 13 расположенных на входе в клеть,контролирующих поведение заднего конца полосы на входе в клеть, поступают через третий вычитающий блок на второй вход блока сложения. Если задний конец полосы не смещается относительно оси прокатки, то на выходе блока 1 сигнал равен нулю, тогда и на выходе блока k сложения сигнал нулевой, нулевой сигнал со второго Егходо блока 4, проходя логический элзмe т НЕТ 8, включает ключ 9 и замыкает цепь от второго вычитающего блока 12 до систем 5 и управления приводами нажимных винтов если на выходе блока 12 сигнал нуле вой, тогда сигнал на вход систем управления приводами нажимных винтов не поступает. Если величины сигналов снимаемых с датчиков 10 и 11 давления под правым и левым нажимными винтами не равны, то устройство работает так же, как и при прокатке переднего конца полосы. Если задний конец полосы сместился с оси прокатки, то один или несколько датчиков 13 засвечивается и сигнал с выхода блока 1 поступаet на вход блока k сложения. Сигнал с выхода блока поступает в систему 5 управления приводом правого нажимного винта непосредственно и в систему 7 управления приводом левого нажимного винта через инвертор 6. Приводы нажимных винтов под действием этих сигналов перемещаются в противоположных направлениях, вызывая перекос рабочих валков для отработки смещения заднего конца полосы в горизонтальной плоскости относительно оси прокатки. Таким образом,- кратковременные несимметричные искажения формы полосы устраняются с помощью быстродействующих систем противоизгиба и дополнительным изгибом рабочих валков, а смещение концевых участков полосы в горизонтальной плоскости относительно оси прокатки - перекосом рабочих валков путем применения нажимных винтов. Формула изобретения Устройство для автоматического центрирования полосы при прокатке, содержащее два датчика удельных натяжений , расположенных у кромок полосы справа и слева от оси прокатки, системы управления приводом нажимных винтов, систему противоизгиба рабочих валков, систему дополнительного изгиба рабочих валков с датчиками давления, электрогидропреобразователи, вычитающие блоки, инверторы, отличающееся тем, что, с целью устранения несимметричных исках ений формы центрирования полосы при смещении переднего или заднего концов в горизонтальной плоскости относительно оси прокатки, оно дополнительно соержит четное число фотоэлектрических атчиков, расположенных на выходе и

входе в клеть с равным шагом на полную длину валка параллельно его оси датчик наличия полосы в валках предыдущей клети, блок сложения, логические элементы НЕТ, ключи, причем выходы фотоэлектрических датчиков, расположенных на выходе из клети, соединены с входом первого вычитающего блока, выход которого соединен через первый ключ с первым входом блока сложения, первый выход блока сложения подключен к системе управления приводом правого нажимного винта непосредственно и через инвертор к системе управления приводом левого нажимного винта, второй выход блока сложения соединен с логическим элементом НЕТ, выход которого соединен с вторым ключом, выходы датчиков давления под правым и левым нажимными винтами подключены к входу второго вычитающего блока, выход

которого через второй ключ соединен

с системой управления приводом правого нажимного винта непосредственно

и через инвертор с системой управления приводом левого нажимного винга, а выходы фотоэлектрических датчиков, расположенных на входе в клеть, соединены с входом третьего вычитающего блока, выход которого соединен с вторым входом блока сложения через третий ключ, второй вход третьего ключа соединен с выходом логического элемента НЕТ, вход которого подключен к датчику наличия полосы в валках

предыдущей клети, второй выход этого датчика соединен с первым ключом.

Источники информации, принятые во внимание при экспертизе 1 . Патент СУД Г 3613-1117,

кл. 72-8, 1970.

2. Авторское свидетельство СССР ff 582859; кл. В 21 В 37/00, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для автоматического центрирования полосы при прокатке | 1982 |

|

SU1033246A1 |

| Устройство для автоматического центрирования полосы при непрерывной прокатке | 1980 |

|

SU910258A1 |

| Устройство для регулирования формы полосы при непрерывной прокатке | 1990 |

|

SU1685566A1 |

| Устройство стабилизации профиля полосы | 1975 |

|

SU582859A1 |

| Система совместного регулирования толщины и профиля полосы при прокатке | 1990 |

|

SU1731320A1 |

| Устройство регулирования натяжения полосы | 1981 |

|

SU939150A1 |

| Система автоматического регулирования толщины полосы непрерывного стана горячей прокатки | 1977 |

|

SU733753A1 |

| Система совместного регулирования толщины и профиля полосы в клети непрерывного прокатного стана | 1981 |

|

SU980891A1 |

| Устройство для регулирования толщины при прокатке концов полос | 1983 |

|

SU1135512A2 |

| Устройство для регулирования профиля рабочих валков стана кварто | 1982 |

|

SU1065053A1 |

Авторы

Даты

1982-02-28—Публикация

1980-06-30—Подача