Г54) ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ОТВОДОВ ИЗ ЛИСТОВЫХ ЗАГОТОВОК

| название | год | авторы | номер документа |

|---|---|---|---|

| Штамп для изготовления тройников из листовых заготовок | 1980 |

|

SU893285A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ГНУТЫХ ИЗДЕЛИЙ | 1998 |

|

RU2147961C1 |

| Штамп для изготовления заготовки торовой оболочки | 1973 |

|

SU439327A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПРОФИЛЕЙ ПРЕИМУЩЕСТВЕННО W-ОБРАЗНОГО СЕЧЕНИЯ | 2004 |

|

RU2267373C2 |

| Штамп для изготовления тройников из трубных заготовок | 1982 |

|

SU1076163A1 |

| ШТАМП ДЛЯ ГИБКИ ДЕТАЛЕЙ КОРЫТООБРАЗНОГО СЕЧЕНИЯ | 1997 |

|

RU2122480C1 |

| Способ изготовления тройников из трубных заготовок | 1982 |

|

SU1082513A1 |

| Штамп для изготовления изогнутыхОТВОдОВ из лиСТОВОгО МЕТАллА | 1979 |

|

SU829247A1 |

| ШТАМП ДЛЯ ИЗГОТОВЛЕНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ С ГОФРАМИ | 2003 |

|

RU2246366C1 |

| Штамп для гибки П-образных изделий из листовых штучных заготовок | 1985 |

|

SU1318324A1 |

1

Изобретение относится к обработке металлов давлением и может быть использовано в устройствах для изготовления отводов из листовых заготовок.

Известен штамп для изготовле1шя отводов из листовых заготовок, содержащий нижнюю . плиту и смонтированную на ней формовочную матрицу с вытяжньгми кромками вдоль внутренней полости, форма которой соответствует внешней выпукло-вогнутой поверхности отво- ,Q да, и верхнюю плиту с закрепленным на ней формовочным пуансоном, выполненным с профилем, соответствующим внутренней выпукловогнутой поверхности отвода 1.

Однако полученные при помощи известного 5 штампа отводы имеют значительную неравномерность по толщине стенки выпуклой и вогнутой частей отвода. Вогнутая часть получает чрезмерное утонение, а выпуклая - некоторое утолщение. Это утонение вызвано растягиваю- 20 щими напряжениями, которые возникают при отбортовке вогнутого контура заготовки. Конструкция штампа имеет ограниченные технологические во 1ожности, а именно не позволяет вести штамповку без применения прижимной плиты, т. е. требуется пресс с увеличенным подштамповым пространством и ходом ползуна двойного действия. Если заменить отбортовку вогнутой стенки отвода гибкой во взаимно перпендикулярных плоскостях, то условия штамповки существенно изменяются.

Целью изобретения является расширение технологических возможностей и повышение качества отводов.

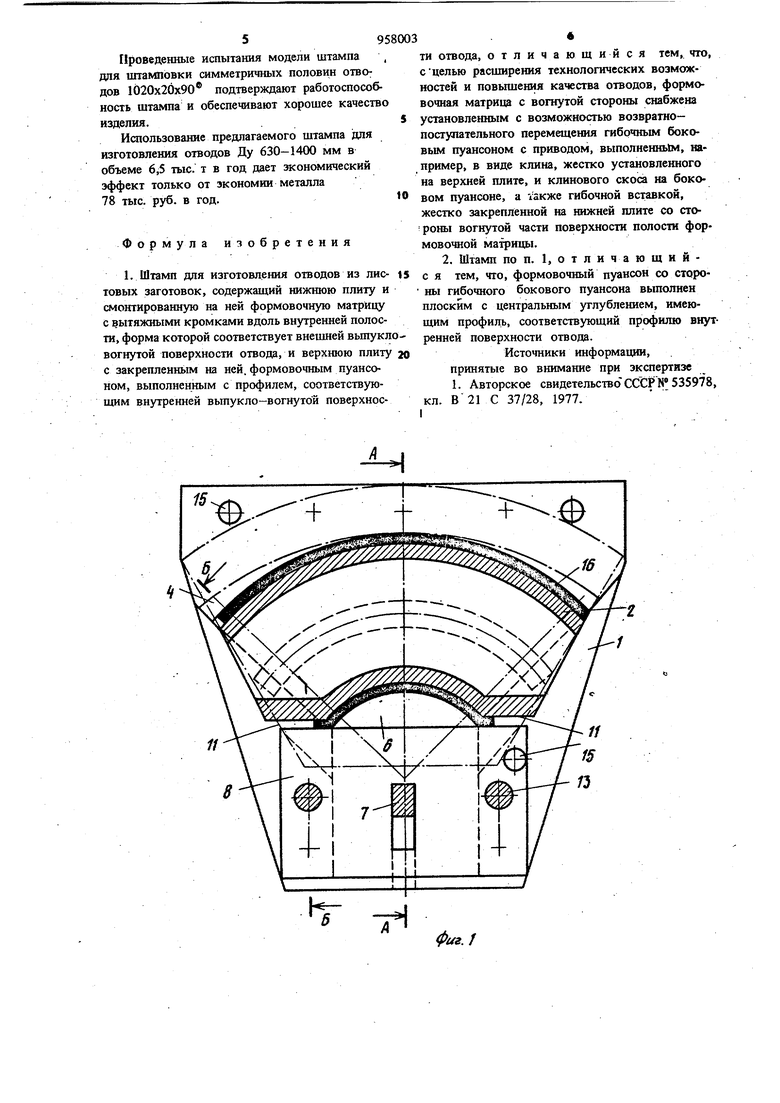

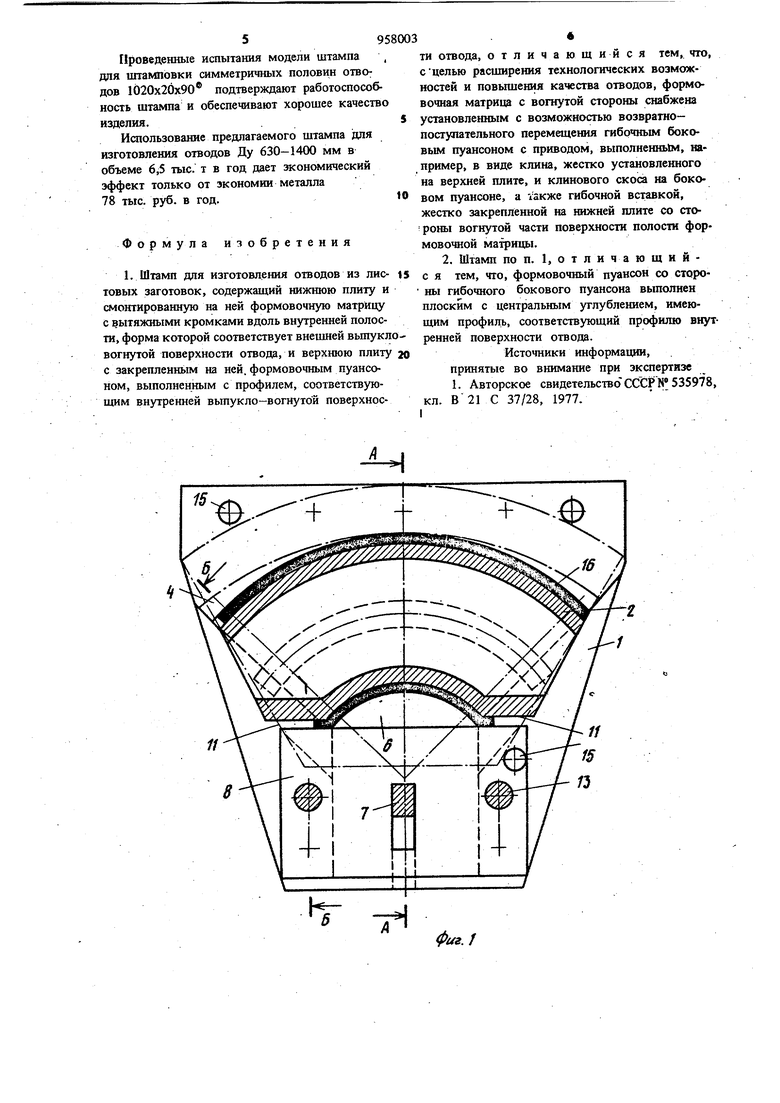

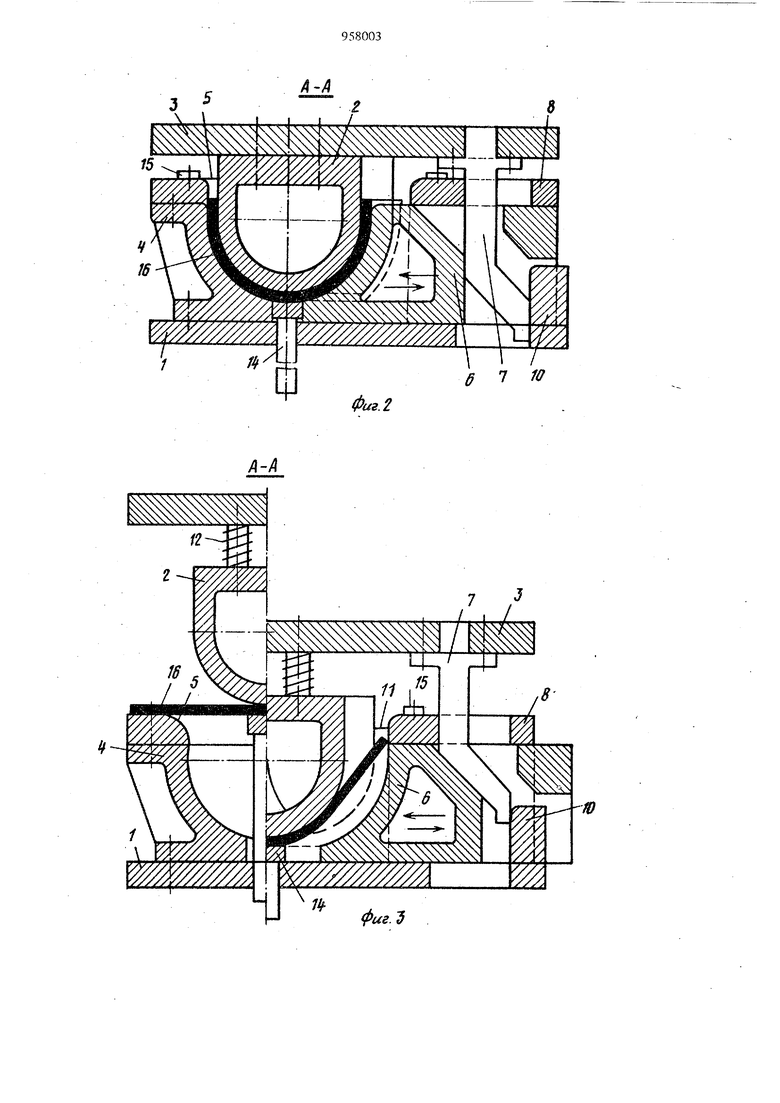

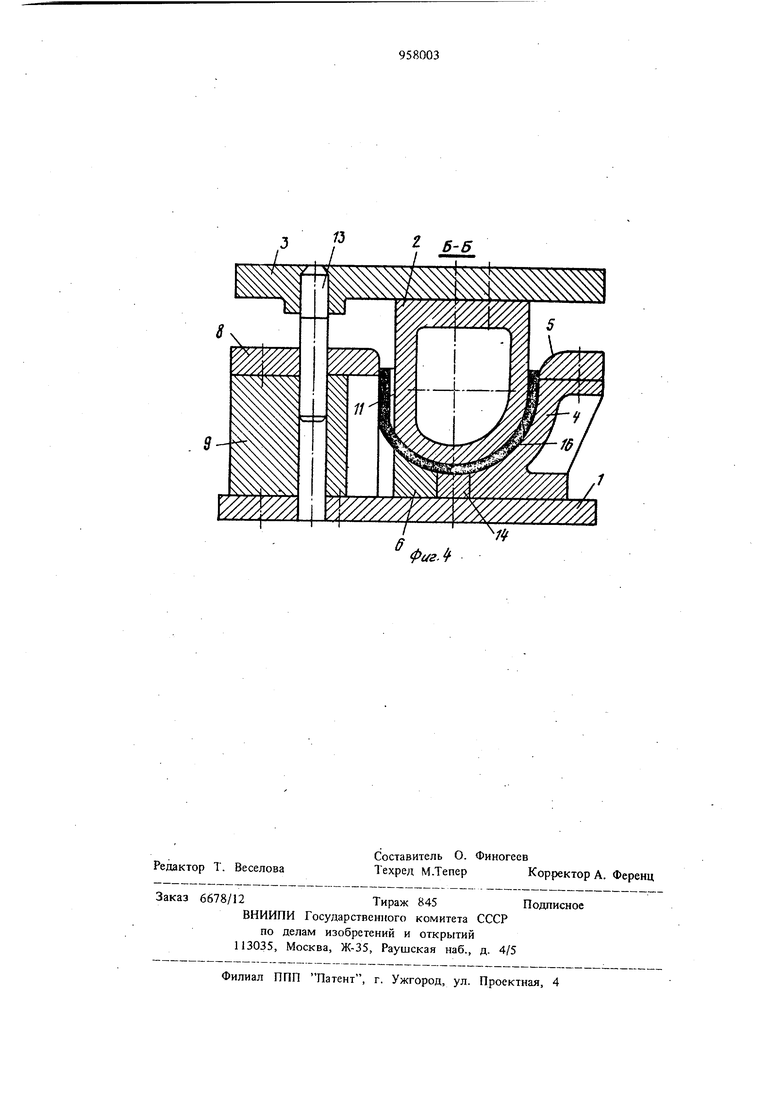

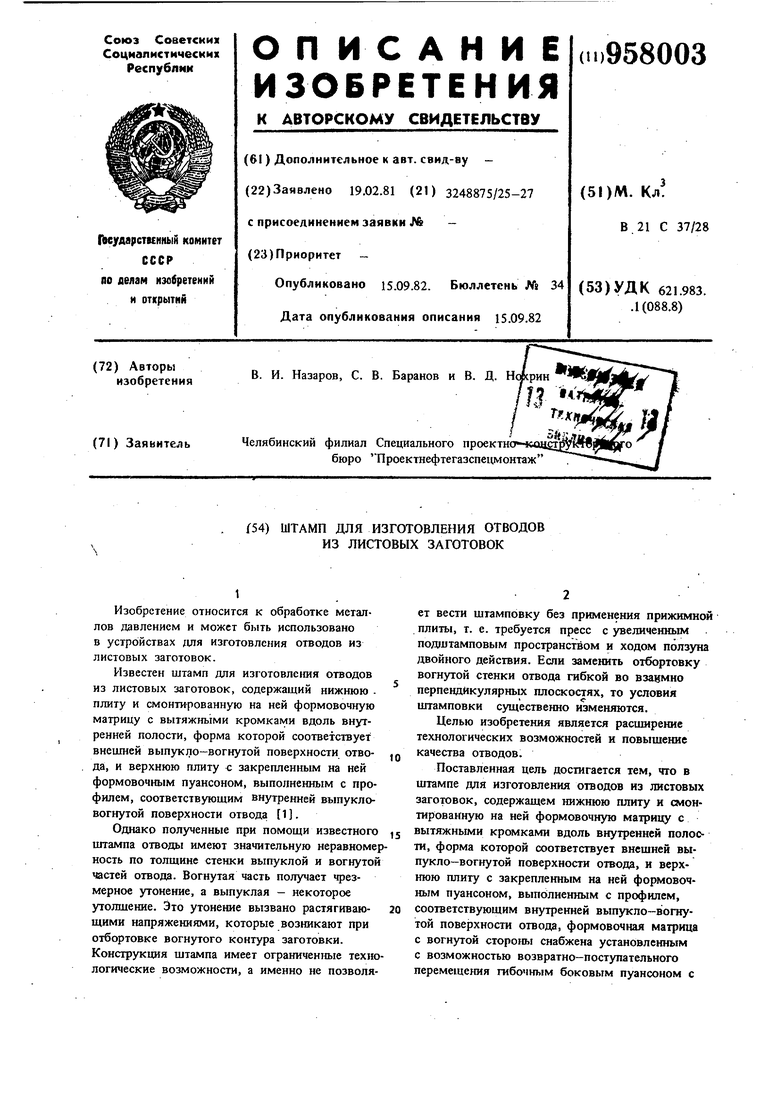

Поставленная цель достигается тем, что в штампе для изготовления отводов из листовых заготовок, содержащем нижнюю плиту и смонтированную на ней формовочную матрицу с вытяжными кромками вдоль внутренней полости, форма которой соответствует внешней выпукло-вогнутой поверхности отвода, и верхнюю плиту с закрепленным на ней формовочным пуансоном, выполненным с профилем, соответствующим внутренней выпукло-вогнутой поверхности отвода, формовочная матрица с вогнутой стороны снабжена установленным с возможностью возвратно-поступательного перемещения гибочным боковым пуансоном с приводом, вьшолненным, например, в виде клина, жестко установленного на верхней плите, и клинового скоса на боковом пуансоне, а также отдельной гибочной вставкой, жестко закрепленной на нижней плите со стороны вогнутой части поверхности полости формовочной матрицы. Формовочный пуансон со стороны гибочного бокового пуансона выполнен плоским с центральным полостным углублением, имеющим профиль, соответствующий профилю внутренней поверхности отвода. На фиг. 1 изображен штамп, вид сверху, (конечный момент щтамповки без верхней части); на фиг. 2 - разрез А-А на фиг. 1; на фиг. 3 - разрез А-А на фиг. 1, начальный и промежуточный момент штамповки; на фиг. 4 разрез Б-Б на фиг. 1. Штамп состоит из нижней пЛиты 1 со смонтированной на ней формовочной матрицей, пуансона формовочного 2 с верхней плитой 3. Формовочная матрица выполнена из трех отдельных частей: выпуклой части 4 с вытяжным кромками 5 с переменной кривизной, увеличивающейся от краев к середине, где профиль сечений очерчен радиусом, равным 2-8 толщин листовой заготовки, причем рабочая часть матрицы выполнена как отдельная термически обработанная вставка из износостойкого материала; средней части формовочной матрицы 6 с вогнутой стороны, выполненной в виде гибочного пуансона-матрицы с возможностью возвратно-поступательного перемещения в гори зонтальной плоскости при помощи, например, клинового привода 7, установленного на верхне плите 3, гибочной вставки (опоры) 8, вьтолненной радиусом постоянной кривизны, равным 2-5 толцдин листовой заготовки и установленно при помощи двух боковых (по краям) опор 9 жестко. Боковые опоры 9 .и гибочная вставка 8 одновременно являются направляющими подвижной части матрицы 6. Нижняя плита 1 под клиновой привод снабжена направляющим упором 10 и сквозным окном. Пуансон формовочный 2 выполнен по профилю, соответству ющему внутренней поверхности отвода, вогнутая сторона которого снабжена двумя плоским поверхностями по концам 11 в виде гибочного пуансона-матрицы с глубиной ручья, равной стреле изгиба вогнутой стороны готового изделия с учетом технологического припуска. Пуансон а подпружинен относительно верхней плиты 3 при помощи, например, силовых цилннД рических пружин сжатия 12, при установке штампа на прессе двойного действия типа П236 пуансон формовочный 2 подвешивают непосредственно к прижимной траверсе-ползуну пресса, при помощи установочных штырей (не показано) без силовых пружин 12. Верхняя часть штампа с нижней центрируется при помощи направляющих колонок 13. В разьеме между формовочной матрицей 4 и средней части 6 формовочной матрицы установлен секторный выталкиватель - прижим 14. На верхней поверхности неподвижной части матрицы установлены фиксаторы 15 для правильной ориентации заготовки 16. Работа штампа осуществляется следующим образом. Листовую заготовку 16 с технологическим припуском по краям укладывают на поверхность неподвижных частей 4 и 8 матриць до упора в фиксатор 15, при этом секторный выталкиватель (прижим) 14 находится в верхнем крайнем положении. При рабочем ходе ползуна пресса вниз пуансон 2 вначале изгибает заготовку в корытообразную форму, при дальнейшем ходе пуансона вниз до упора на выпуклой стороне получают заготовку отвода заданного профиля, а на вогнутой стороне корытообразной формы с переменным углом гиба, подвижная часть 6 матрицы при этом не участвует. При дальнейшем ходе ползуна пресса вниз под действием клинового привода 7 подвижная часть 6 матрищ.1 перемещается к центру штампа в горизонтальной плоскости и изгибает среднюю часть стенки заготовки до заданной кривизны готового отвода, причем гибку вогнутой стенки отвода в горизонтальной плоскости производят тогда, когда стенка отвода на выпуклой части прижата формовочным пуансоном 2 и секторным прижимом 14 к рабочим поверхностям штампа, что предотвращает возможный сдвиг заготовок в процессе штамповки. Далее ползуну пресса дают обратный ход, подвижная часть 6 матрицы, пуансон 2 и секторный прижим-выталкиватель 14 возвращаются Е исходное положение и снимают из штампа готовое изделие. После штамповки симметричных половин разделяют по разъему кромки под сварку, собирают и сваривают при помощи автоматической сварки. Получают отводы штампосварной конструкции с двумя швами по плоскости поворота (изгиба) .о Предложенный штамп позволяет значительно уменьшить разностенность штампосварных отводов с 11% до 2%, уменьшить утонение вогнутой наиболее напряженной части стенки до 8%, на эту же величину уменьшается металлоем- . кость указанных изделий, сохраняя при этом заданную прочность изделия; использовать прессы njpocToro действия с малым подштамповым пространством и ходом ползуна, расширить технологические возможности, т.е. диапазон штампуемых до 1420 мм без применения прижимной шшты (скл 1дкодержателя). 595 Проведенные испытания модели штампа , для штамповки симметричных половин отво: дов 1020x26x90® подтверждают работоспособность штампа и обеспечивают хорошее качество изделия.. Использование предлагаемого штампа для изготовления отводов Ду 630-1400 мм в объеме 6,5 тыс. т в год дает экономический эффект только от экономии металла 78 тыс. руб. в год. Формула изобретения 1. Штамп для изготовления отводов из листовых заготовок, содержащий нижнюю плиту и смонтированную на ней формовочную матрицу с вытяжными кромками вдоль внутренней полостн, форма которой соответствует внешней вьшукл вогнутой поверхности отвода, и верхнюю плиту с закрепленнь1м на ней. формовочным пуансоном, выполненным с профилем, соответствующим внутренней выпукло-вогнутой поверхности отвода, отличающийся тем, что, сцелью расширения технологических возможностей и повышения качества отводов, формовочная матрица с вогнутой стороны снабжена установленным с возможностью возвратнопоступательного перемещения гибочным боковым пуансоном с приводом, выполнеш1ь1м, например, в виде клина, жестко установленного на верхней плите, и клинового скоса на боковом пуансоне, а также гибочной вставкой, жестко закрепленной на нижней плите со стороны вогнутой части поверхности полости формовочной матрицы. 2. Штамп по п. 1, отлнчающийс я тем, что, формовочный пуансон со стороны гибочного бокового пуансона выполнен плоским с центральным углублением, имеющим профиль, соответствзтощий профилю внутренней поверхности отвода. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельствоСССР N535978, кл. в21 с 37/28, 1977.

/t-/J

7

Фиг. 2

Ю

2 Вб

If

6

фиг.

Авторы

Даты

1982-09-15—Публикация

1981-02-19—Подача