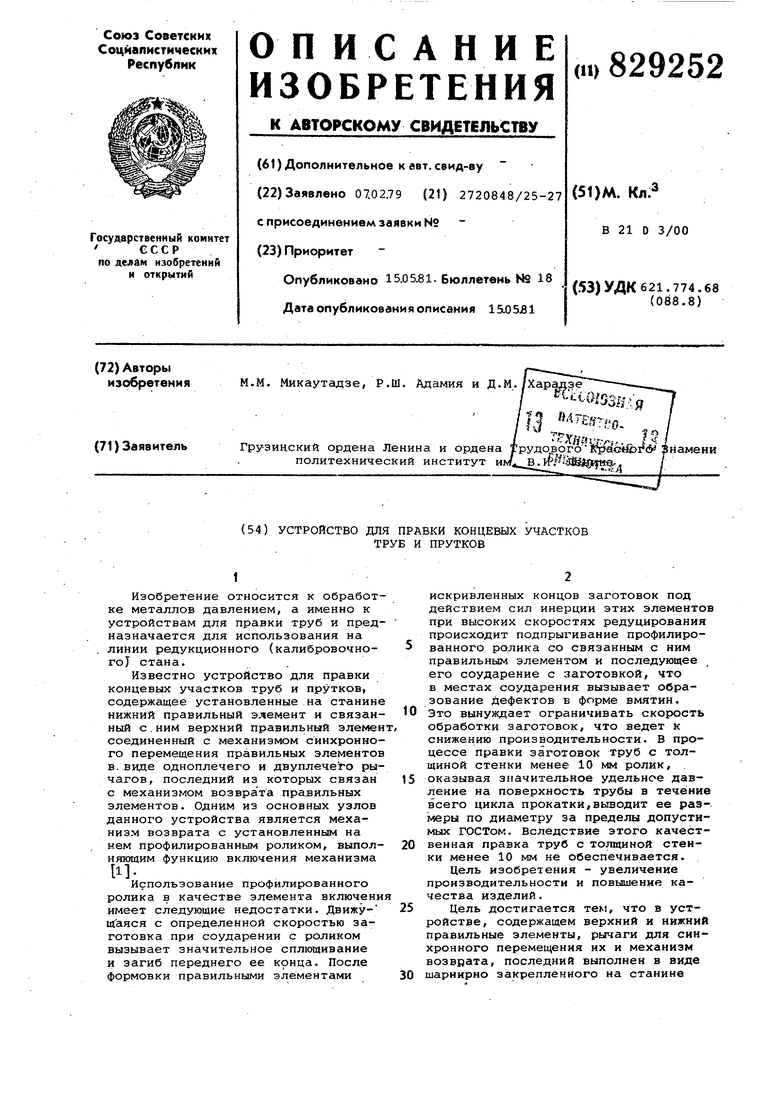

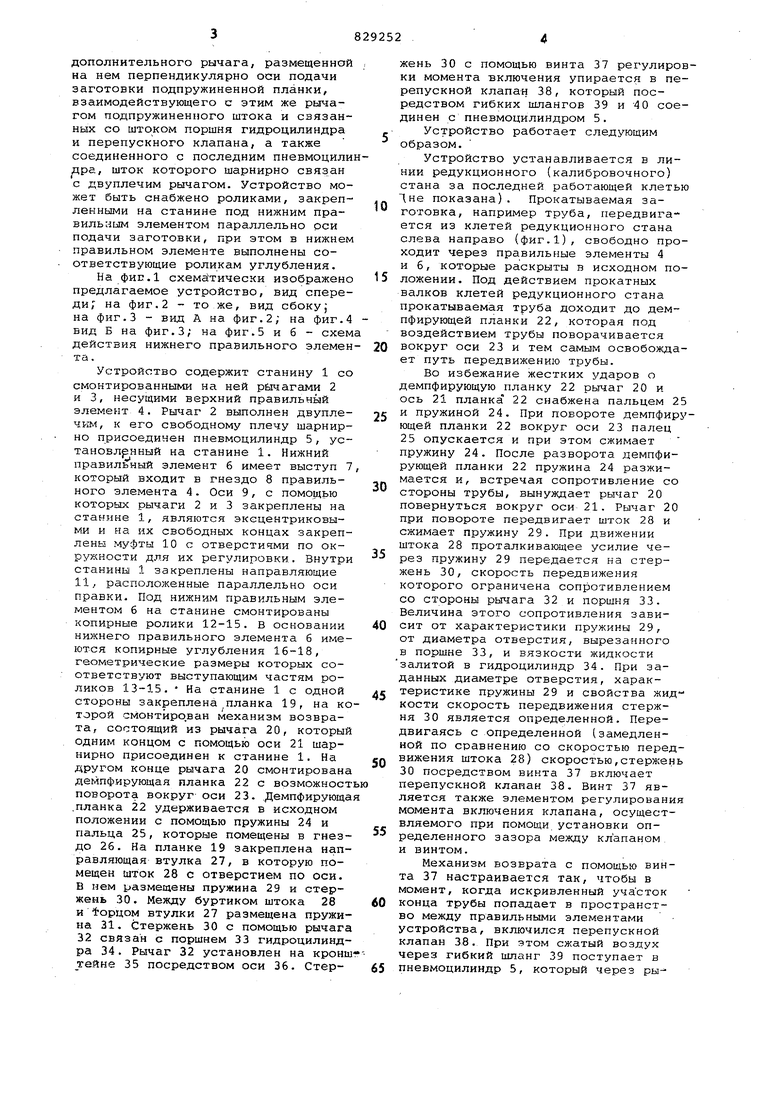

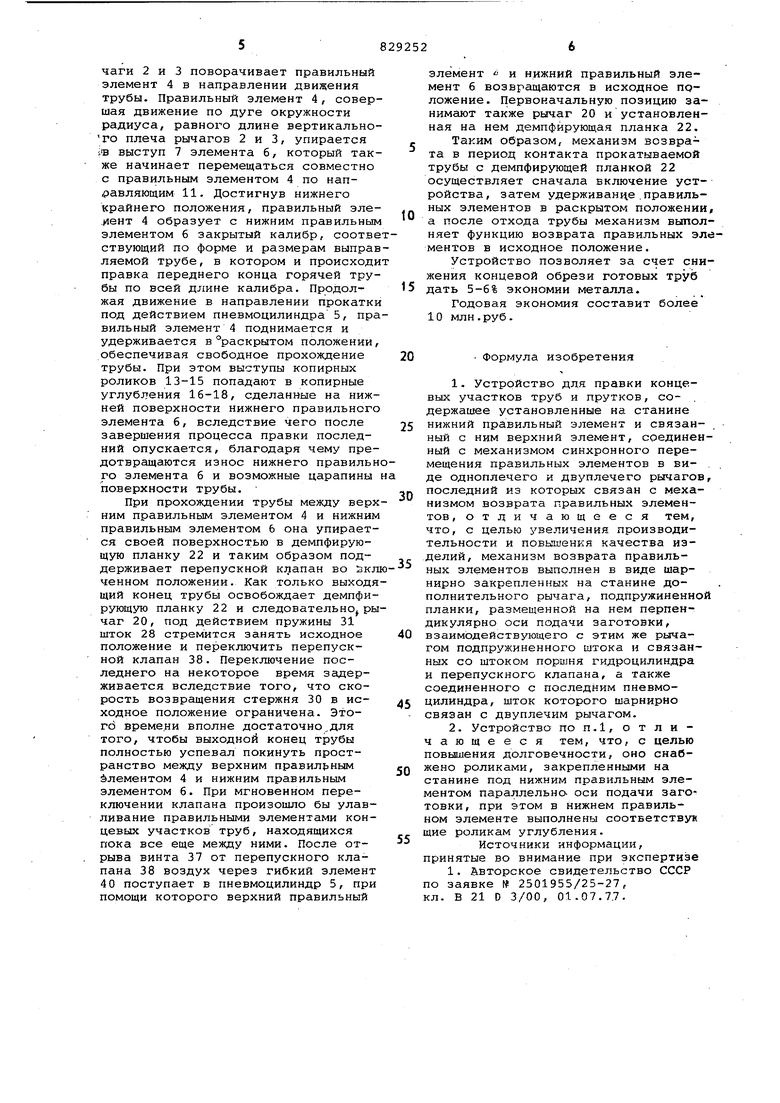

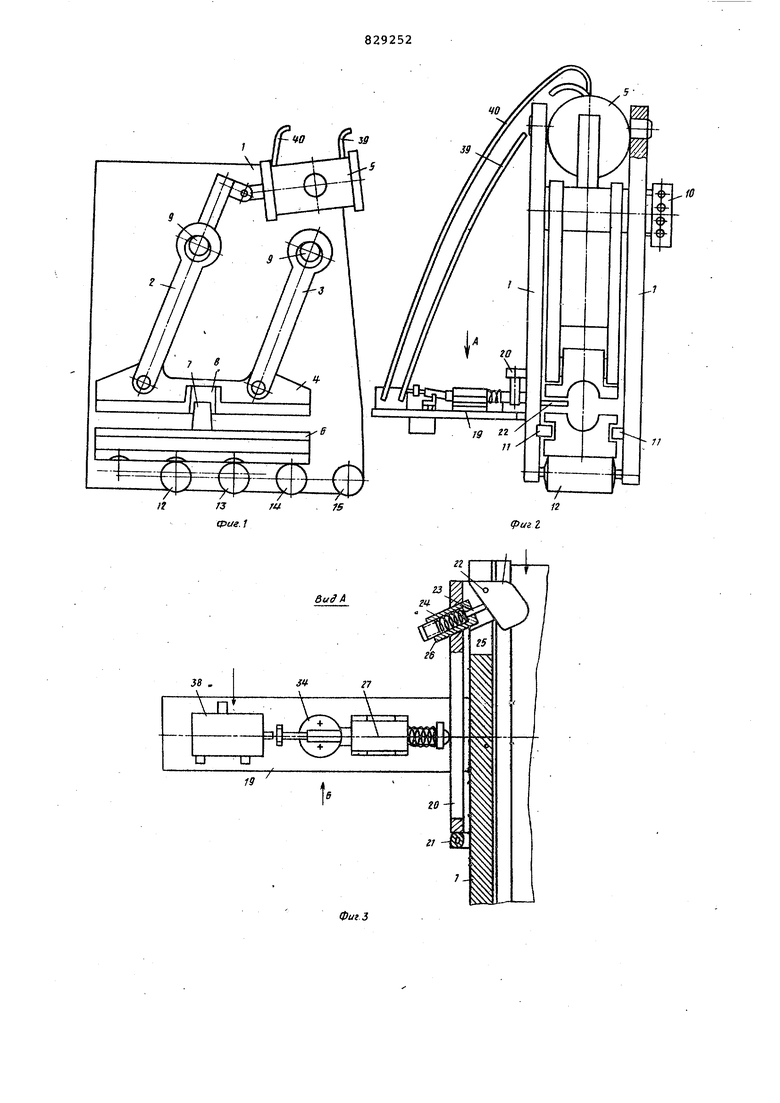

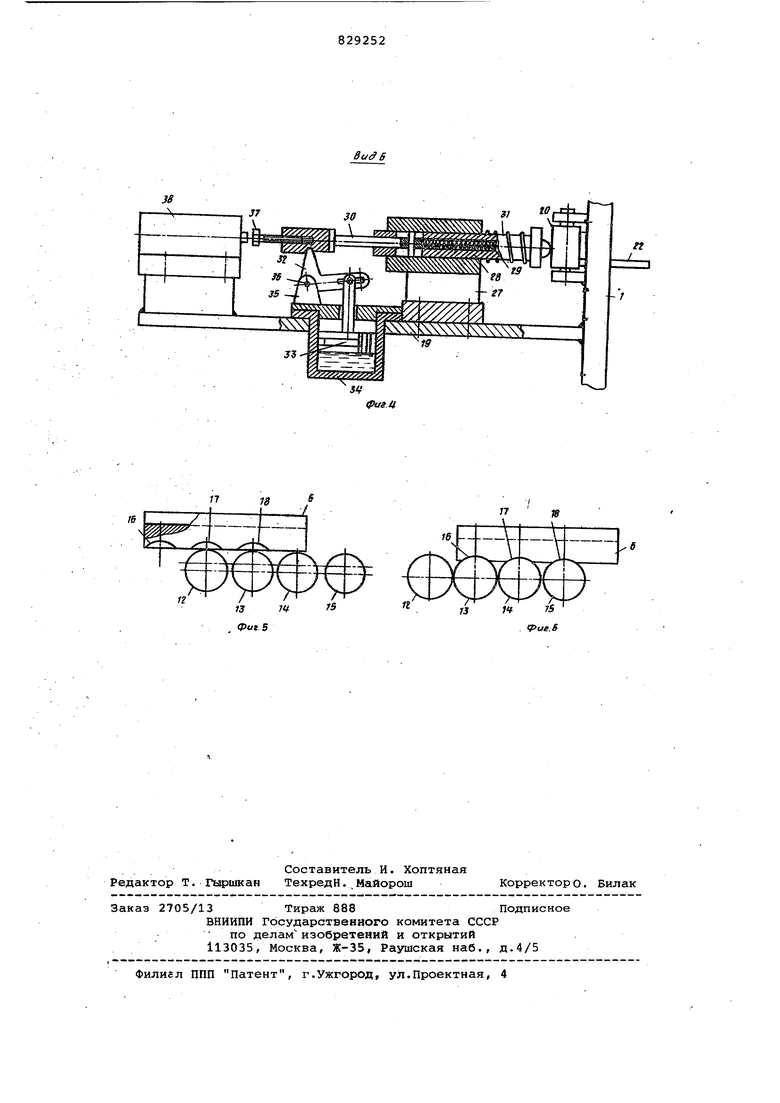

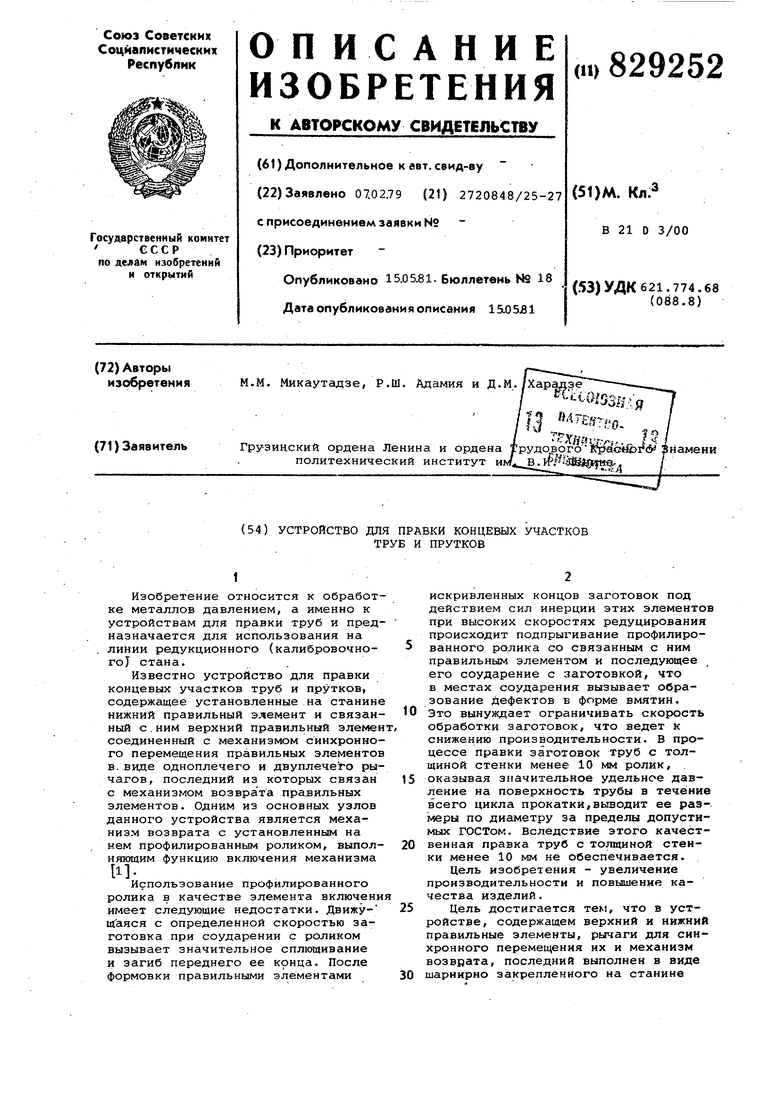

дополнительного рычага, размещенной на нем перпендикулярно оси подачи заготовки подпружиненной пла.нки, взаимодействующего с этим же рычагом подпружиненного штока и связанных со штоком поршня гидроцилиндра и перепускного клапана, а также соединенного с последним пневмоцили дра, шток которого шарнирно связан с двуплечим рычагом. Устройство может быть снабжено роликами, закрепленными на станине под нижним правильным элементом параллельно оси подачи заготовки, при этом в нижнем правильном элементе выполнены соответствующие роликам углубления. На фиЕ.1 схематически изображено предлагаемое устройство, вид спереди, на фиг.2 - то же, вид сбоку; на фиг.З - вид А на фиг.2; на фиг.4 вид Б на фиг.З; на фиг.5 и б - схем действия нижнего правильного элемен та. Устройство содержит станину 1 со смонтированными на ней рычагами 2 и 3, несущими верхний правильный элемент 4. Рычаг 2 выполнен двуплечим, к его свободному плечу шарнирно присоединен пневмоцилиндр 5, устаиовлрнный на станине 1. Нижний правильный элемент б имеет выступ который входит в гнездо 8 правильного элемента 4. Оси 9, с noMoiubw которых рычаги 2 и 3 закреплены на станине 1, являются эксцентриковыми и на их свободных концах закреп лены муфты 10 с отверстиями по окружности для их регулировки. Внутр станины 1 закреплены направляющие 11 расположенные параллельно оси правки. Под нижним правильным элементом б на станине смонтированы копирные ролики 12-15. В основании нижнего правильного элемента 6 име ются копирные углубления 16-18, геометрические размеры которых соответствуют выступающим частям роликов 13-15. На станине 1 с одной стороны закреплена ,планка 19, на к торой сМонтйро.ван механизм возврата, состоящий из рычага 20, которы одним концом с помощью оси 21 шарнирно присоединен к станине 1. На другом конце рычага 20 смонтирован демпфирующая планка 22 с возможнос поворота вокруг оси 23. Демпфирующ .планка 22 удерживается в исходном положении с помощью пружины 24 и пальца 25, которые помещены в гнез до 26. На планке 19 закреплена нап равляющая втулка 27, в которую помещен шток 28 с отверстием по оси. в нем размещены пружина 29 и стержень 30. Между буртиком штока 28 и topuoM втулки 27 размещена пружи на 31. Стержень 30 с помощью рычаг 32 связан с поршнем 33 гидроцилинд ра 34. Рычаг 32 установлен на крон гейне 35 посредством оси 36. Стерень 30 с помощью винта 37 регулировки момента включения упирается в перепускной клапан 38, который посредством гибких шлангов 39 и 40 соеинен с пневмоцилиндром 5. Устройство работает следующим образом. Устройство устанавливается в линии редукционного (калибровочного) стана за последней работающей клетью не показана). Прокатываемая заготовка, например труба, передвигается из клетей редукционного стана слева направо (фиг.1), свободно проходит через правильные элементы 4 и 6, которые раскрыты в исходном положении. Под действием прокатных валков клетей редукционного стана прокатываемая труба доходит до демпфирующей планки 22, которая под воздействием трубы поворачивается вокруг оси 23 и тем самым освобождает путь передвижению трубы. Во избежание жестких ударов о демпфирующую планку 22 рычаг 20 и ось 21 планка 22 снабжена пальцем 25 и пружиной 24. При повороте демпфирующей планки 22 вокруг оси 23 палец 25 опускается и при этом сжимает пружину 24. После разворота демпфирующей планки 22 пружина 24 разжимается и, встречая сопротивление со стороны трубы, вынуждает рычаг 20 повернуться вокруг оси 21. Рычаг 20 при повороте передвигает шток 28 и сжимает пружину 29. При движении штока 28 проталкивающее усилие через пружину 29 передается на стержень 30, скорость передвижения которого ограничена сопротивлением СО стороны рычага 32 и поршня 33. Величина этого сопротивления зависит от характеристики пружины 29, от диаметра отверстия, вырезанного в поршне 33, и вязкости жидкости залитой в гидроцилиндр 34. При заданных диаметре отверстия, характеристике пружины 29 и свойства жид кости скорость передвижения стержня 30 является определенной. Передвигаясь с определенной (замедленной по сравнению со скоростью передвижения штока 28) скоростью,стержень 30 посредством винта 37 включает перепускной клапан 38. Винт 37 является также элементом регулирования момента включения клапана, осуществляемого при помощи установки определенного зазора между клапаном. и винтом. Механизм возврата с помощью винта 37 настраивается так, чтобы в момент, когда искривленный участок конца трубы попадает в пространство между правильными элементами устройства, включился перепускной клапан 38. При этом сжатый воздух через гибкий шланг 39 поступает в пневмоцилиндр 5, который через рычаги 2 и 3 поворачивает правильный элемент 4 в направлении движения трубы. Правильный элемент 4, совер шая движение по дуге окружности радиуса, равного длине вертикально То плеча рычагов 2 и 3, упирается iB выступ 7 элемента б, который так же начинает перемещаться совместно с правильным элементом 4 по направляющим 11. Достигнув нижнего крайнего положения, правильный эле .иент 4 образует с нижним правильньлм элементом б закрытый калибр, соотве ствующий по форме и размерам выправ ляемой трубе, в котором и происходи правка переднего конца горячей трубы по всей длине калибра. Продолжая движение в направлении прокатк под действием пневмоцилиндра 5, пра вильный элемент 4 поднимается и удерживается нераскрытом положении обеспечивая свободное прохождение трубы. При этом выступы копирных роликов 13-15 попадают в копирные углубления 16-18, сделанные на нижней поверхности нижнего правильного элемента 6, вследствие чего после завершения процесса правки последний опускается, благодаря чему предотвращаются износ нижнего правильн го элемента б и возможные царапины поверхности трубы. При прохождении трубы между верх ним правильным элементом 4 и нижним правильным элементом б она упирается своей поверхностью в демпфирующую планку 22 и таким образом поддерживает перепускной клапан во 5кл ченном положении. Как только выходя щий конец трубы освобождает демпфирующую планку 22 и следовательно ры чаг 20, под действием пружины 31 шток 28 стремится занять исходное положение и переключить перепускной клапан 38. Переключение последнего на некоторое время задерживается вследствие того, что скорость возвращения стержня 30 в исходное положение ограничена. времени вполне достаточно,для того, чтобы выходной конец трубы полностью успевал покинуть пространство между верхним правил{зным Элементом 4 и нижним правильным элементом б. При мгновенном переключении клапана произошло бы улавливание правильными элементами концевых участков труб, находящихся пока все еще между ними. После отрыва винта 37 от перепускного клапаиа 38 воздух через гибкий элемент 40 поступает в пневмоцилиндр 5, при помощи которого верхний правильный элемент и нижний правильный элемент б возвращаются в исходное положение. Первоначальную позицию занимают также рычаг 20 и установленнай на нем демпфирующая планка 22. Таким образом, механизм возврата в период контакта прокатываемой трубы с демпфирующей планкой 22 осуществляет сначала включение устройства, затем удерживание.правильных элементов в раскрытом положении, а после отхода трубы механизм выполняет функцию возврата правильных элементов в исходное положение. Устройство позволяет за счет снижения концевой обрези готовых труб дать 5-6% экономии металла. Годовая экономия составит более 1О млн.руб. Формула изобретения 1.Устройство для правки концевых участков труб и прутков, содержащее установленные на станине нижний правильный элемент и связанный с ним верхний элемент, соединенный с механизмом синхронного перемещения правильных элементов в виде одноплечего и двуплечего рычагов, последний из которых связан с механизмом возврата правильных элементов, отличающееся тем, что, с целью увеличения производительности и повышения качества изделий, механизм возврата правильных элементов выполнен в виде шарнирно закрепленных на станине дополнительного рычага, подпружиненной планки, размещенной на нем перпендикулярно оси подачи заготовки, взаимодействующего с этим же рычагом подпружиненного штока и связанных со штоком поршня гидроцилиндра и перепускного клапана, а также соединенного с последним пневмоцилиндра, шток которого шарнирно связан с двуплечим рычагом. 2.Устройство по П.1, о т л и чающееся тем, что, с целью повышения долговечности, оно снабжено роликами, закрепленными на станине под нижним правильным элементом параллельно- оси подачи заготовки, при этом в нижнем правильном элементе выполнены соответствук щие роликам углубления. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР по заявке № 2501955/25-27, кл. В 21 D 3/00, 01.07.7.7.

вид А

гг

ft

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для правки концевых участков труб и прутков | 1984 |

|

SU1214269A1 |

| Винтовой пресс | 1988 |

|

SU1523394A1 |

| Устройство для поштучной выдачи заготовок | 1973 |

|

SU500857A1 |

| МАНИПУЛЯТОР К КОВОЧНЫМ ВАЛЬЦАМ | 1973 |

|

SU388825A1 |

| ПОЛУАВТОМАТ ДЛЯ ОШИПОВКИ ШИН, УСТРОЙСТВО ДЛЯ УСТАНОВКИ ШИПОВ, ГОЛОВКА ДЛЯ ЭТОГО УСТРОЙСТВА И СПОСОБ ОШИПОВКИ ШИН | 1998 |

|

RU2138403C1 |

| Способ демпфирования вагонов и устройство для его осуществления | 2017 |

|

RU2669043C2 |

| Подающе-тянущий механизм непрерывного волочильного стана | 1984 |

|

SU1286311A1 |

| Устройство для изготовления спиральных трубчатых электронагревателей | 1988 |

|

SU1530311A2 |

| ВОЛОЧИЛЬНЫЙ СТАН | 1972 |

|

SU435026A1 |

| КОЛЬЦЕРАСКАТНАЯ МАШИНА | 1969 |

|

SU242112A1 |

П 18

13 W фиг.5

«

Авторы

Даты

1981-05-15—Публикация

1979-02-07—Подача