Изобретение относится к обработке металлов давлением, в частности к производству осесимметричных деталей раскаткой.

Известен способ изготовления кольцевых деталей раскаткой, при котором длинномерную заготовку устанавливают в кольцевой матрице, жестко фиксируя в осевом направлении, и раскатывают путем сближения вращающихся матрицы и валка, деталь отделяют путем снятия осевой фиксации и сближением матрицы и валка.

Недостатком способа является ограниченная степень деформации из-за высокой степени наклепа, связанной с тем, что деформации подвергается вся выставленная часть заготовки. Кроме того, высота заготовки ограничена отношением высоты этой заготовки к ее диаметру, равным 2, 5, что связано с потерей устойчивости заготовки

-Известен также способ изготовления осесимметричных деталей включающий установку исходной заготовки во вращающейся кольцевой матрице и раскатку вращающимся валком с приложением к заготовке в зоне раскатки радиального усилия

К недостаткам известного способа относится то, что перед раскаткой выставляется

вся заготовка, что ограничивает размеры заготовки, т.к. ,5, где h - высота заготовки, D - диаметр заготовки, происходит потеря устойчивости. Кроме того, заготовка фиксируется в осевом направлении в матрице, что приводит к повышенному расходу материала из-за наличия технологической прибыли. Известным способом можно изготавливать детали ограниченной минимальной толщины из-за значительного наклепа, возникающего при воздействии на всю заготовку одновременно

Целью изобретения является расширение технологических возможностей.

Это достигается тем, что в способе изготовления осесимметричных деталей, включающему установку исходной заготовки во вращающейся кольцевой матрице и раскатку вращающимся валком с приложением к заготовке в зоне раскатки радиального усилия, согласно изобретению, перед раскаткой рабочую поверхность раскатного валка устанавливают от зеркала матрицы на расстоянии, равном высоте готовой детали, и фиксируют в этом положении, а в процессе

СО

С

xj

4 4 О О

раскатки осуществляют подачу заготовки толкателем.

Подача заготовки толкателем в процессе раскатки обеспечивает деформирование части заготовки в рабочей зоне, благодаря чему уменьшается влияние наклепа и исключается потеря устойчивости заготовки в рабочей зоне. Это расширяет технологические возможности способа за счет увеличения высоты заготовки, а .также за счет уменьшения минимальной %олщины изготавливаемой детали.

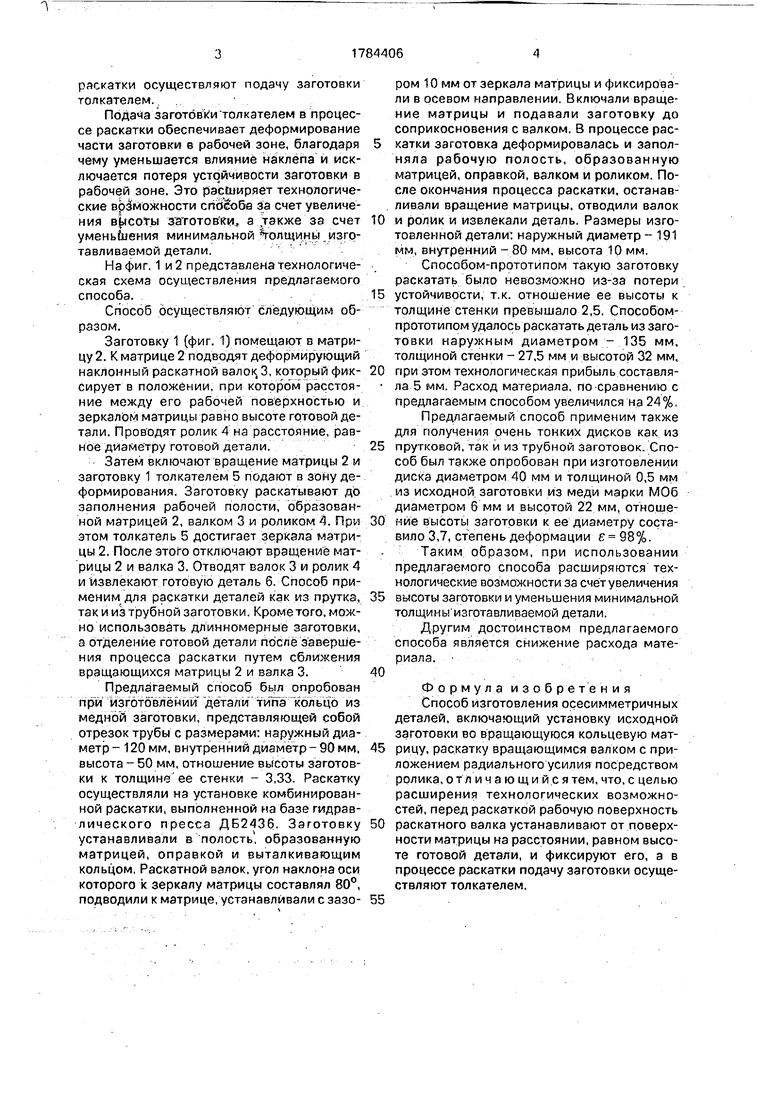

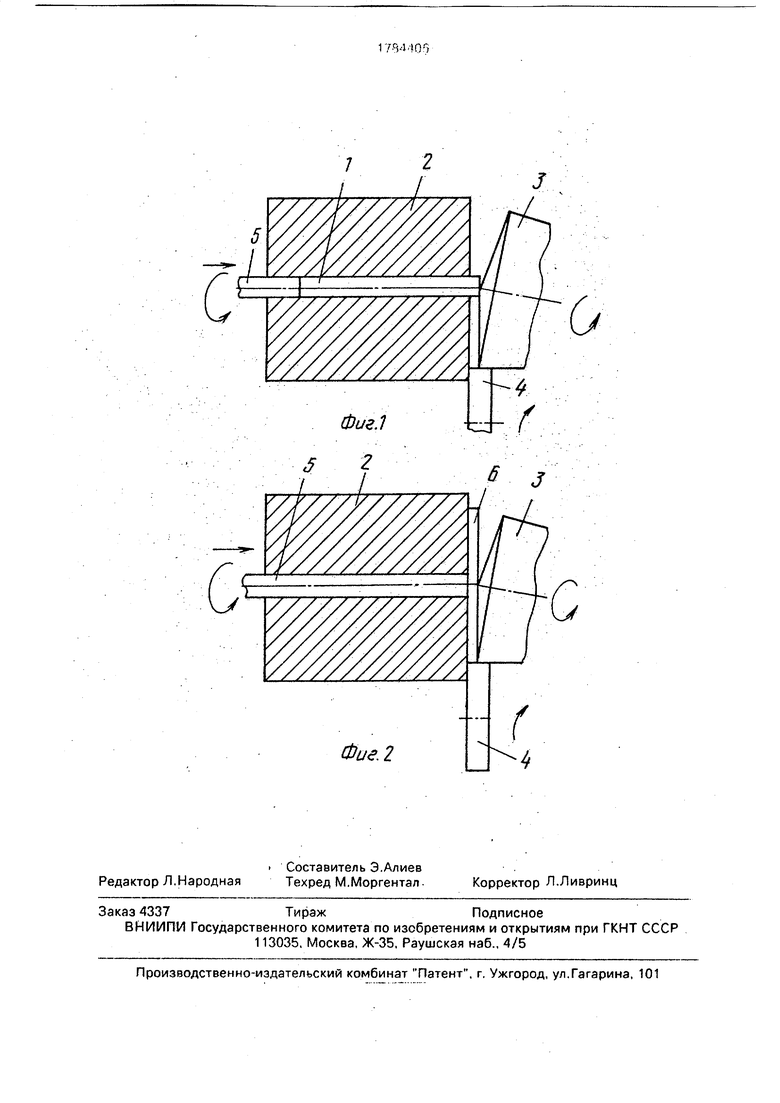

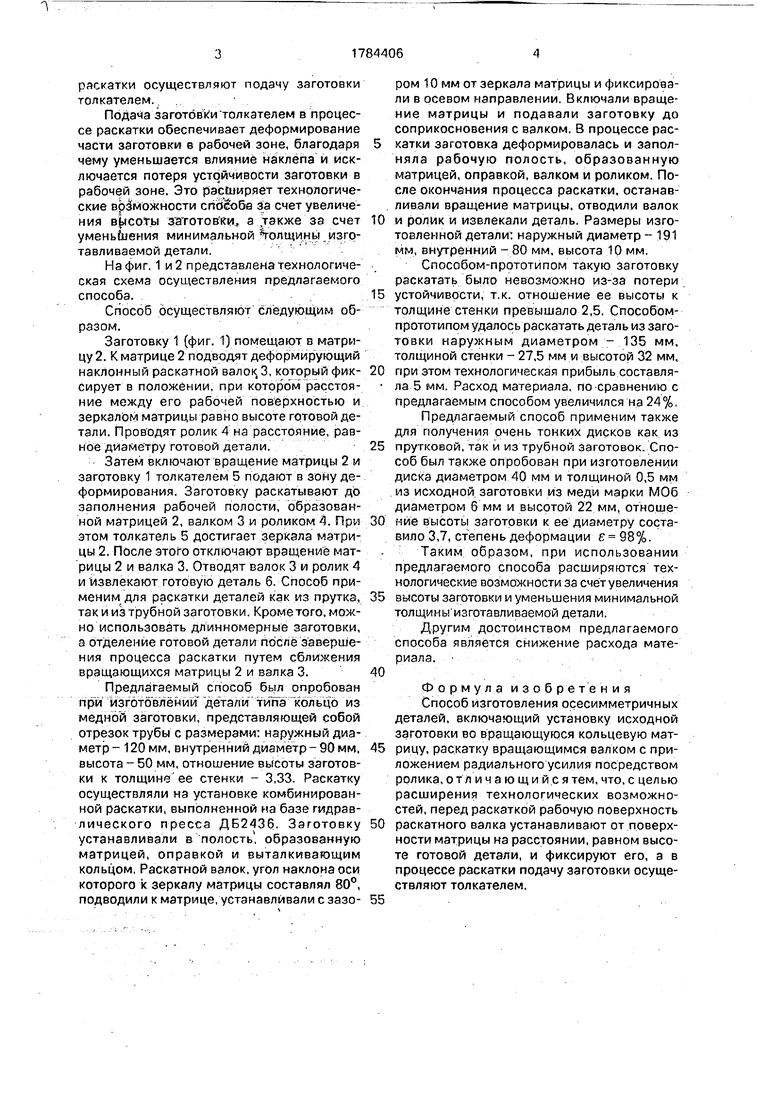

На фиг. 1 и 2 представлена технологическая схема осуществления предлагаемого способа.

Способ осуществляют следующим образом.

Заготовку 1 (фиг. 1) помещают в матрицу 2. К матрице 2 подводят деформирующий наклонный раскатной валок 3, который фиксирует в положении, при котором расстояние между его рабочей поверхностью и зеркалом матрицы равно высоте готовой детали. Проводят ролик 4 на расстояние, равное диаметру готовой детали.

Затем включают вращение матрицы 2 и заготовку 1 толкателем 5 подают в зону деформирования. Заготовку раскатывают до заполнения рабочей полости, образованной матрицей 2, валком 3 и роликом 4. При этом толкатель 5 достигает зеркала матрицы 2. После этого отключают вращение матрицы 2 и валка 3. Отводят валок 3 и ролик 4 и извлекают готовую деталь б. Способ применим для раскатки деталей как из прутка, так и из трубной заготовки. Крометого, можно использовать длинномерные заготовки, а отделение готовой детали после завершения процесса раскатки путем сближения вращающихся матрицы 2 и валка 3.

Предлагаемый способ был опробован при изготовлении детали типа кольцо из медной заготовки, представляющей собой отрезок трубы с размерами: наружный диаметр- 120мм, внутренний диаметр-90 мм, высота - 50 мм, отношение высоты заготовки к толщине ее стенки - 3,33. Раскатку осуществляли на установке комбинированной раскатки, выполненной на базе гидравлического пресса ДБ2436. Заготовку устанавливали в полость , образованную матрицей, оправкой и выталкивающим кольцом. Раскатной валок, угол наклона оси которого к зеркалу матрицы составлял 80°, подводили к матрице, устанавливали с зазором 10 мм от зеркала матрицы и фиксировали в осевом направлении. Включали вращение матрицы и подавали заготовку до соприкосновения с валком. В процессе раскатки заготовка деформировалась и заполняла рабочую полость, образованную матрицей, оправкой, валком и роликом. После окончания процесса раскатки, останавливали вращение матрицы, отводили валок

и ролик и извлекали деталь. Размеры изготовленной детали: наружный диаметр - 191 мм, внутренний - 80 мм, высота 10 мм,

Способом-прототипом такую заготовку раскатать было невозможно из-за потери

устойчивости, т.к. отношение ее высоты к толщине стенки превышало 2,5. Способом- прототипом удалось раскатать деталь из заго- товки наружным диаметром - 135 мм, толщиной стенки - 27,5 мм и высотой 32 мм,

при этом технологическая прибыль составляла 5 мм. Расход материала, по сравнению с

предлагаемым способом увеличился на 24%,

Предлагаемый способ применим также

для получения очень тонких дисков как из

прутковой, так и из трубной заготовок. Способ был также опробован при изготовлении диска диаметром 40 мм и толщиной 0,5 мм из исходной заготовки из меди марки МОб диаметром 6 мм и высотой 22 мм, отношение высоты заготовки к ее диаметру составило 3,7, степень деформации е 98%.

Таким образом, при использовании предлагаемого способа расширяются технологические возможности за счет увеличения

высоты заготовки и уменьшения минимальной толщины изготавливаемой детали.

Другим достоинством предлагаемого способа является снижение расхода материала.

Формула изобретения Способ изготовления осесимметричных деталей, включающий установку исходной заготовки во вращающуюся кольцевую матрицу, раскатку вращающимся валком с приложением радиального усилия посредством ролика, от л ича ю щи йсятем, что, с целью расширения технологических возможностей, перед раскаткой рабочую поверхность

раскатного валка устанавливают от поверхности матрицы на расстоянии, равном высоте готовой детали, и фиксируют его, а в процессе раскатки подачу заготовки осуществляют толкателем.

Фие.2

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения тонкостенных стаканов | 1985 |

|

SU1382556A1 |

| Способ изготовления кольцевых деталей | 1988 |

|

SU1697953A1 |

| Способ получения осесимметричных деталей | 1986 |

|

SU1488087A1 |

| СПОСОБ КОМБИНИРОВАННОЙ РАСКАТКИ ОСЕСИММЕТРИЧНЫХ ДЕТАЛЕЙ | 2014 |

|

RU2567071C1 |

| Способ раскатки крупногабаритныхпРОфильНыХ КОлЕц | 1979 |

|

SU820999A1 |

| Способ изготовления кольцевых деталей раскаткой | 1977 |

|

SU699732A1 |

| Способ изготовления осесимметричных деталей | 1978 |

|

SU867490A1 |

| Устройство для раскатки осесимметричных изделий | 1984 |

|

SU1222376A1 |

| Способ изготовления кольцевых деталей | 1990 |

|

SU1750807A1 |

| Способ изготовления кольцевых заготовок раскаткой | 1982 |

|

SU1038033A1 |

Использование: обработка металлов давлением, изготовление осесиммет- ричных деталей раскаткой Сущность изобретения заготовку устанавливают во вращающуюся матрицу. Рабочую поверхность валка устанавливают от поверхности матрицы на расстоянии, равном высоте готовой детали, фиксируют валок. Радиальное усилие прикладывают посредством ролика. В процессе раскатки осуществляют подачу заготовки толкателем. 2 ил.

| Способ изготовления осесимметричных деталей | 1978 |

|

SU867490A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1992-12-30—Публикация

1990-12-17—Подача