Изобретение относится к области изготовления изделий из композиционных углерод-углеродных материалов (С-С КМ).

Известен следующий способ получения С-С КМ. Каркас из углеродных волокон пропитывают полимерным связующим с последующим его отверждением карбонизацией, в процессе которой формируется углеродная матрица (Конкин А.А. Углеродные и другие жаростойкие волокнистые материалы, -М.: Химия, 1974 г.)

Известный способ имеет ряд недостатков, снижающих прочностные характеристики композиционного материала и производительность процесса вследствие наличия остаточной пористости и трещин, а также необходимости многократной пропитки и карбонизации матрицы.

Известен способ и устройство изготовления изделия из композиционного материала с чередующимися монослоями углеродных волокон, полимерных связующих прослоек и тканей, которые подвергают прессованию при температуре 140oС и давлении 30 МПа. Далее проводят карбонизацию матрицы при 1200oС в камерной печи без нагрузки (Тучинский Л.И. Композиционные материалы, получаемые методом пропитки, -М.: Металлургия, 1986, стр.189-200).

Недостатками известного способа являются остаточная пористость и образование трещин в процессе карбонизации, снижение производительности при раздельном проведении процессов пропитки и карбонизации композиционного материала.

Для обеспечения процесса пропитки углеродной ткани и волокна углеродсодержащим связующим, а также непрерывности контролируемого нагружения по всей поверхности полуфабриката изделия при последующей карбонизации используют пресс изотермической штамповки с тепловыравнивающими подштамповыми плитами (Фиглин С. З. и др. Изотермическое деформирование металлов, -М.: Машиностроение, 1978 г. , стр.50-56). Подштамповые плиты таких прессов имеют замкнутые лабиринтные сетчатые полости с циркулирующим жидким натрием или калием.

Такая конструкция подштамповой плиты позволяет поддерживать минимальный перепад температур по всей рабочей поверхности штампа.

Недостатком известной конструкции является отсутствие средств защиты от окисления прессуемого материала.

Задачей, на решение которой направлено изобретение, является повышение производительности и уровня физико-механических свойств композиционного углерод-углеродного материала в процессе формирования из него изделия типа днища.

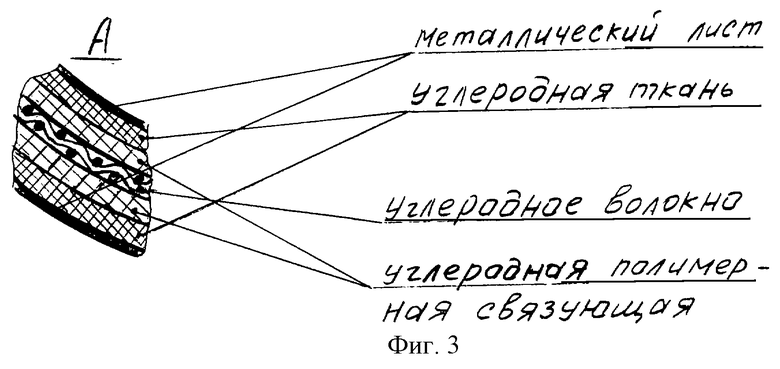

Поставленная задача решается применением способа горячего прессования, включающего предварительное формирование полуфабриката изделия из композиционного материала путем последовательной укладки монослоев углеродной ткани, связующей полимерной углеродсодержащей прокладки и углеродного волокна, связующей прокладки, углеродной ткани, непрерывный нагрев полуфабриката изделия с одновременным приложением контролируемой нагрузки по всей поверхности полуфабриката изделия до полного расплавления связующей прокладки, пропитки ткани и углеродного волокна полимерным связующим и его отверждения, а также последующей карбонизации связующей составляющей, причем процесс ведут в безокислительной среде.

Такой способ позволяет обеспечить снижение пористости, исключает образование трещин и повышает производительность процесса.

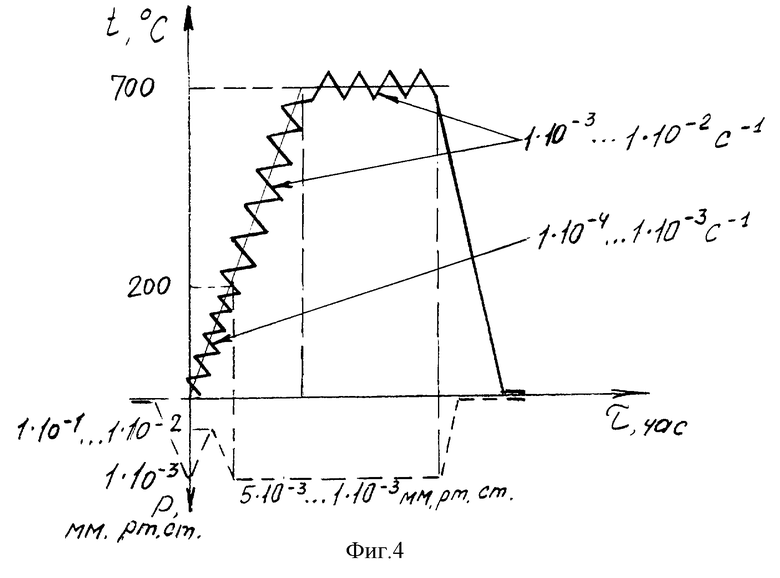

Для обеспечения полноты пропитки углеродной ткани и углеродного волокна полимерным углеродсодержащим связующим скорость нагрузки регулируют в пределах 1•10-4-1•10-3 с-1 до температуры 200oС, а в интервале температур 200.. .700oС увеличивают до значений 1•10-3-1•10-2 с-1 для ускорения процесса карбонизации связующей составляющей.

Для уменьшения испарения (сублимации) углеродсодержащих компонентов связующего в интервале температур до 200oС разрежение поддерживают в пределах 1•10-1-1•10-2 мм рт.ст. за счет искусственного натекания инертного газа. В интервале температур 200...700oС разрежение поддерживают на уровне 5•10-3-1•10-3 мм рт.ст. для обеспечения безокислительных условий нагрева.

С целью исключения приваривания к рабочей поверхности штампа углеродной ткани и повышения технологической жесткости конструкции полуфабриката изделия при последующей транспортировке и обработке наружные слои композиционного материала выполнены из металлического листа.

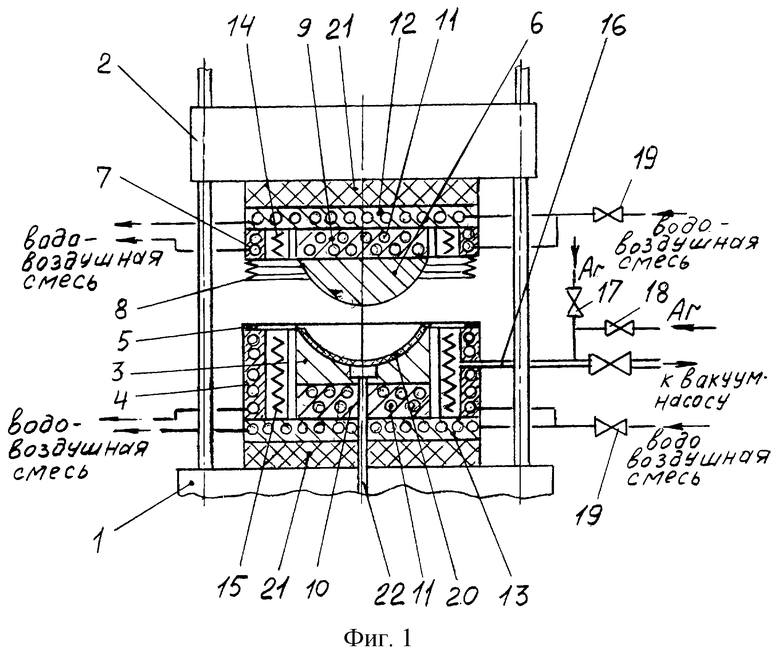

Для обеспечения предложенного способа и безокислительных условий нагрева применяется устройство горячего прессования композиционного материала, включающее пресс изотермической штамповки со штамповым блоком, содержащим два штампа, тепловыравнивающие подштамповые плиты с замкнутыми лабиринтными полостями и нагреватели, в котором каждый штамп снабжен герметичным корпусом, корпус верхнего штампа снабжен сильфоном, а корпус нижнего соединен с вакуумной откачной системой и системой напуска инертного газа.

С целью обеспечения равномерного и взрывобезопасного нагрева рабочей поверхности штампов в интервале температур до 700oС лабиринтные полости тепловыравнивающих подштамповых плит заполнены расплавленным металлическим литием.

Для уменьшения испарения углеродсодержащих компонентов в интервале температур до 200oС, поддерживания необходимого уровня разрежения за счет натекания инертного газа корпус нижнего штампа сообщен с вакуумной откачной системой и системой напуска инертного газа.

Для сокращения времени охлаждения подштамповых плит последние снабжены водоохлаждаемыми проставками.

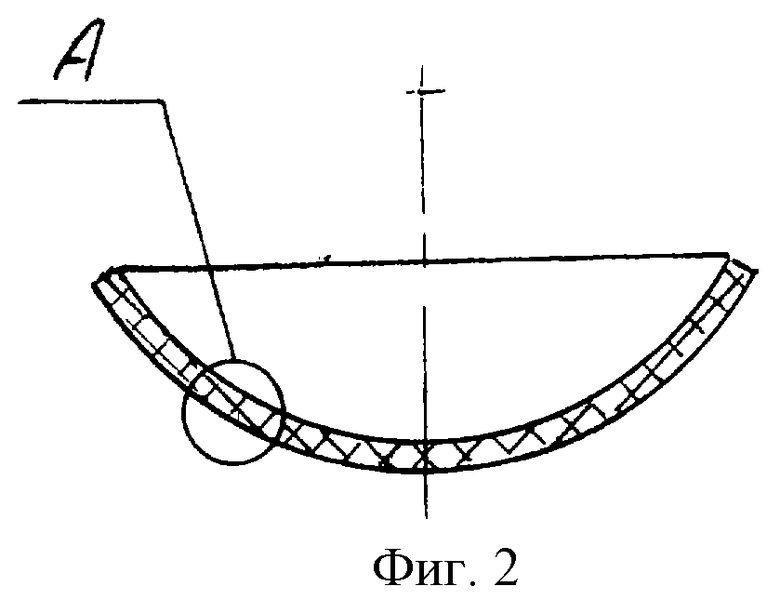

Изобретение иллюстрируется чертежом, где на фиг.1 изображен общий вид устройства; на фиг.2 - конструкция обрабатываемого изделия; на фиг.3 - композиционный материал; на фиг.4 - график технологического процесса, осуществляющего способ.

Устройство включает пресс 1 изотермической штамповки с подвижной траверсой 2.

Штамповый блок состоит из двух штампов: нижнего штампа 3 с герметичным водоохлаждаемым корпусом 4 и уплотнительной прокладкой 5 и верхнего штампа 6 с герметичным водоохлаждаемым корпусом 7.

Корпус 7 штампа 6 снабжен сильфонным уплотняющим соединением 8.

В подштамповых тепловыравнивающих плитах 9, 10 выполнены замкнутые сетчатые лабиринтные полости 11, сообщенные между собой.

Подштамповая тепловыравнивающая плита 9 расположена над штампом 6, а плита 10 - под штампом 3.

Водоохлаждаемые проставки 12,13 размещены соответственно над и под подштамповыми плитами 9 и 10.

Верхний нагреватель 14 установлен вокруг торца верхней подштамповой плиты 9, а нижний нагреватель 15 вокруг штампа 3 и торца нижней плиты 10.

Откачной вакуумный трубопровод 16 сообщен с полостью корпуса 4 нижнего штампа 3, к которому также подведен трубопровод с вентилем 17 напуска инертного газа и натекателем 18.

Трубопроводы подачи водовоздушной смеси с вентилями 19 подведены к водоохлаждаемым проставкам 12, 13.

Обрабатываемый полуфабрикат изделия типа усеченной сферы (днища) 20 расположен на рабочей поверхности штампа 3.

Для исключения нагрева металлических частей пресса 1 используются теплоизолирующие проставки 21.

В нижнем штампе 3 расположен выталкиватель 22.

Процесс осуществляется следующим образом.

В нижний штамп 3 последовательно укладывают (см. фиг.3) металлический лист, углеродную ткань, углеродную полимерную связующую прокладку, углеродное волокно в виде сетки, далее снова связующую прокладку, углеродную ткань, металлический лист.

Штамп 3 с полуфабрикатом изделия 20 вводят в рабочую зону пресса 1. Включают ход подвижной траверсы 2 и корпус 7 верхнего штампа 6 через сильфон 8 и прокладку 5 соединяют с корпусом 4 нижнего штампа 3.

Затем включают вакуумные насосы (не показаны) и через трубопровод 16 откачивают до заданного разрежения 1•103 мм рт.ст внутреннюю полость штампового блока с полуфабрикатом 20 (см. фиг.4).

По достижении заданного разрежения 1•10-3 мм рт.ст. включают нагреватели 14, 15 и через натекатель 18 подают инертный газ в полость штампового блока, понижая в нем разрежение до 1•10-1-1•10-2 мм рт.ст., т.е. до значения, исключающего испарение углеродсодержащей составляющей в связующей прокладке.

Одновременно включают рабочий ход траверсы 2 и прессуют полуфабрикат 20 с заданной скоростью нагрузки 1•10-4-1•10-3 с-1, обеспечивающей заполнение каркаса, пропитку ткани и волокна углеродсодержащим связующим.

По достижении температуры 200oС отключают натекатель 18 и увеличивают скорость контролируемой нагрузки траверсой 2 до заданных значений 1•10-3-1•10-2 с-1, а вакуум поддерживают на уровне 5•10-3-1•10-3 мм рт.ст.

При достижении температуры 700oС и окончании выдержки отключают нагреватели 14, 15, снимают нагрузку траверсой 2, подают через вентиль 19 в проставки 12,13 охлаждающую водовоздушную смесь и заполняют штамповый блок через вентиль 17 инертным газом.

По достижении температуры 400oС поднимают подвижной траверсой 2 верхний штамп 6, выкатывают из рабочей зоны пресса 1 нижний штамп 3 и выгружают полуфабрикат изделия 20 с помощью выталкивателя 22.

Проводилась технологическая обработка полуфабриката имитатора (днища) 20 (см. фиг. 2) из С-С КМ в полупромышленной установке, включающей модернизированный гидравлический пресс ДГ 2432 с усилием 1600 кН и элементами конструкции, представленными на фиг.1.

График режима обработки полуфабриката имитатора 20 представлен на фиг.4.

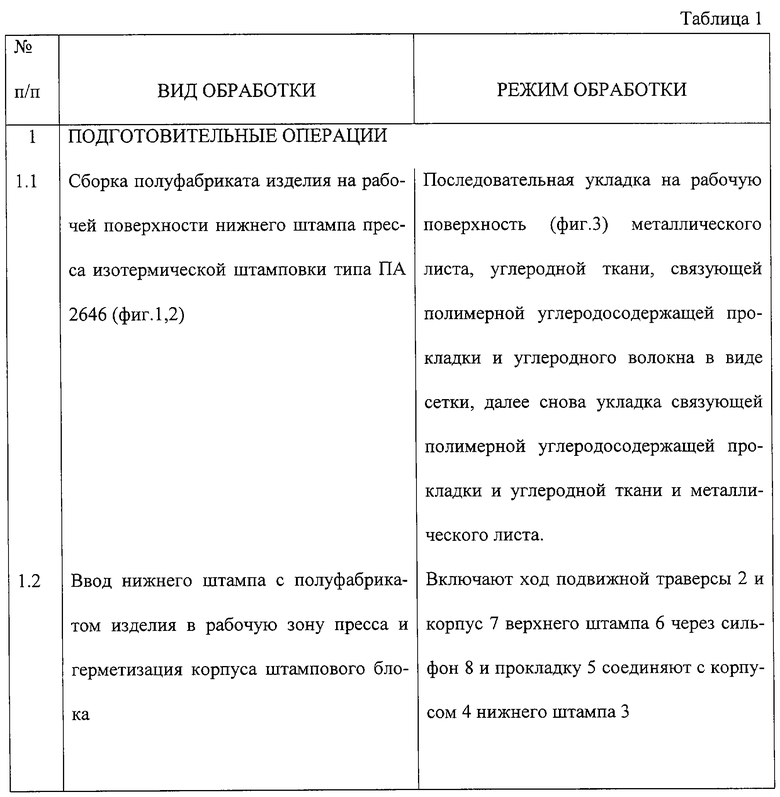

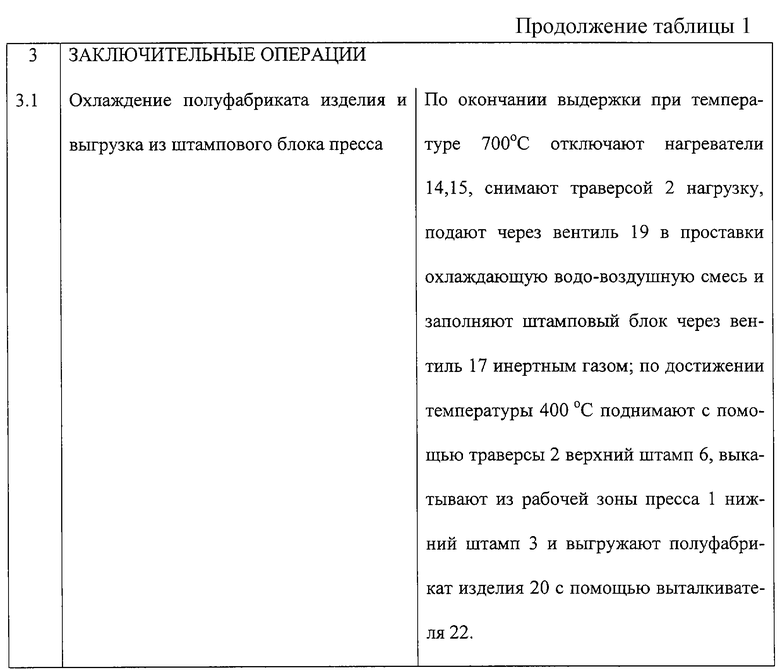

Пример выполнения способа приведен в табл. 1.

Ожидаемые результаты:

1) повышение производительности процесса за счет сокращения количества пропиток и карбонизаций композиционного материала;

2) повышение прочности на изгиб и модуля упругости за счет снижения уровня остаточной пористости композиционного материала.

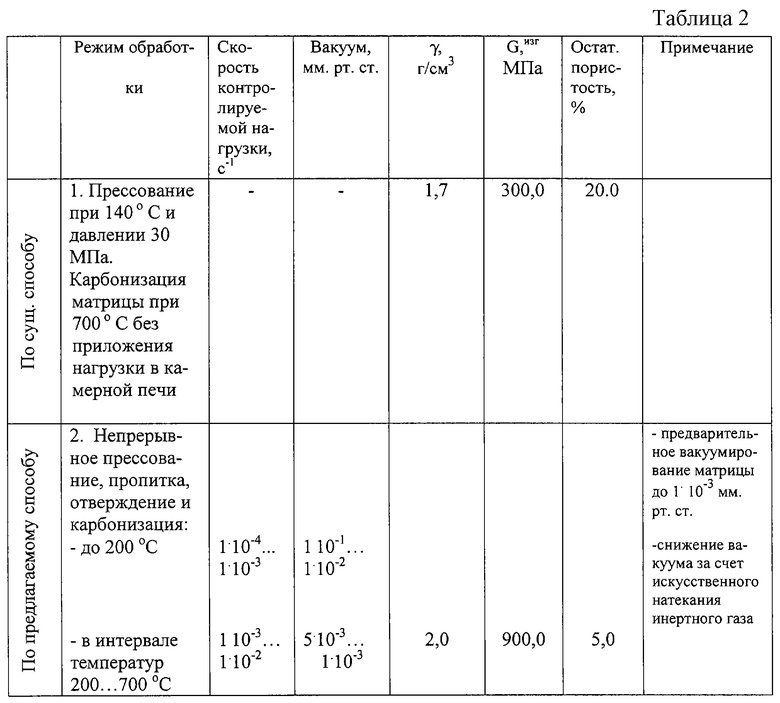

В табл. 2 приведены режимы обработки и физико-механические свойства С-С КМ (см. фиг. 3) после его карбонизации, обработанного в полупромышленной установке на базе пресса ДГ 2432 по режиму, представленному на фиг.4 и в табл. 1, в сравнении с физико-механическими свойствами С-С КМ полуфабриката имитатора, обработанного по существующей технологии, включающей прессование полуфабриката имитатора на гидравлическом прессе и карбонизацию в камерной электропечи без применения контролируемой нагрузки к поверхности полуфабриката имитатора.

Как видно из табл. 2, значение временного сопротивления на изгиб (Gизг) КМ возросло в 2...3 раза при однократной пропитке, отверждении и карбонизации полуфабриката С-С КМ.

Изобретение относится к области изготовления изделий из композиционных углерод-углеродных материалов. Способ осуществляют предварительным формированием полуфабриката изделия из композиционного материала, наружные слои которого выполнены из металлического листа. Затем проводят нагрев в безокислительной среде полуфабриката изделия с одновременным приложением контролируемой нагрузки по всей поверхности полуфабриката до полного расплавления связующей прокладки и пропитки этим расплавом ткани и углеродного волокна. Скорость нагрузки регулируют в пределах 1•10-4-1•10-3 с-1 до температуры 200oС, а в интервале температур 200-700oС в пределах 1•10-3-1•10-2 с-1. Безокислительную среду создают путем предварительного вакуумирования за счет искуcственного натекания инертного газа. Для осуществления способа используют устройство, включающее пресс изотермической штамповки со штамповым блоком, содержащим два штампа, тепловыравнивающие подштамповые плиты с замкнутыми лабиринтньми полостями и нагреватели. Способ позволяет повысить производительность процесса, уменьшить количество пропиток и карбонизаций композиционного материала. Повышается прочность на изгиб и модуль упругости. Снижается уровень пористости, исключается образование трещин композиционного материала. 2 с. и 4 з.п. ф-лы, 2 табл., 4 ил.

| ТУЧИНСКИЙ Л.И | |||

| Композиционные материалы, получаемые методом пропитки | |||

| - М.: Металлургия, 1986, с.189-200 | |||

| ФИГЛИН С.З | |||

| и др | |||

| Изотермическое деформирование металлов | |||

| - М.: Машиностроение, 1978, с.50-56 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 1991 |

|

RU2094229C1 |

| Способ изготовления обечаек | 1980 |

|

SU1005979A1 |

| СТЫКОВОЕ СОЕДИНЕНИЕ СМЕЖНЫХ БЛОКОВ ЖЕЛЕЗОБЕТОННОЙ БАЛКИ | 0 |

|

SU360450A1 |

| Устройство для крепления грузов | 1973 |

|

SU485895A1 |

Авторы

Даты

2003-09-20—Публикация

2001-07-04—Подача