(54) СПОСОБ СВАРКИ СЖАТОЙ ДУГОЙ ТОРЦЕВЫХ СОЕДИНЕНИЙ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ сварки сжатой дугой | 1979 |

|

SU829366A1 |

| Способ зажигания сжатой дуги прямого действия | 2023 |

|

RU2807974C1 |

| Способ двухдуговой сварки и наплавки плавящимися электродами | 1990 |

|

SU1731508A1 |

| Способ электродуговой широкослойной наплавки под флюсом износостойкого покрытия на цилиндрическую трубу | 2020 |

|

RU2739934C1 |

| Двухэлектродная горелка | 1983 |

|

SU1123808A1 |

| СПОСОБ СВАРКИ КОМБИНАЦИЕЙ СЖАТОЙ И СВОБОДНОЙ ДУГ | 2021 |

|

RU2763808C1 |

| Способ сварки трехфазной дугой | 1990 |

|

SU1798077A1 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| Способ дуговой сварки штучным покрытым электродом | 2016 |

|

RU2641216C2 |

| СПОСОБ ФОРМОВАНИЯ УСИЛИВАЮЩИХ УТОЛЩЕНИЙ НА ИЗДЕЛИЯХ ИЗ ГИБКИХ ПОЛОТЕН В МЕСТАХ ПЕРЕСЕЧЕНИЯ СВАРНЫХ ШВОВ МЕТОДОМ ВЫСОКОЧАСТОТНОЙ СВАРКИ | 2023 |

|

RU2823891C1 |

Изобретение относится к дуговой сварке неплавящимся электродом в среде защитных газов торцевых среди нений при выполнении большого количества коротких швов в условиях серийного производства и может найти применение в приборном производстве для герметизации корпусов приборов.

Известен способ сварки сжато,й дугой, при котором применяют схемы уменьшения пикового броска тока в момент зажигания дуги l.

Недостаток способа - перегрев краевых участков сварного шва.

Известен способ сварки сжатой дугой, при котором изделие сваривают при наличии ограничительных сопротивлений в внешней цепи изделие сопло

Однако плавящая дуга прямого дейстйия с постоянной величиной тока згикигается и гаснет на некоторых расстояниях от краев соединения, что так же не исключает их чрезмерного расплавления и снижения качества сварного шва.

Известен также способ сварки сжатой дугой , при котором изделие свари вгиот при наличии ограничительных сопротивлении в внешней цепи изделиесопло с замыканием изделия и .сопла накоротко в момент сварки краевых участков соединения t3j.

Однако при данном способе сварки также возможен перегрев краевых участков. Это объясняется тем, что чем ближе к краю изделия находится дуга, тем меньше теплоотвод в из10делие, выше температура и объем сварочной ванны. Кроме того, торцевые соединения часто применяются (герметизация корпусов приборов) на детсшях, штампованных с вытяжкой, а

15 вытяжка приводит к уменьшению толщины стенок в углах (краях). Уменьшение толщины стенок на краевых участках может достигать 30-50%, что вызывает дополнительное уменьшение

20 теплоотвода и дополнительный перегрев. Перегрев краевых участков ухудшает качество соединения за счет изменения геометрии шва, увеличения размера зерна, повышения пористости.

25

Цель изобретения - повышение качества сварки краевых участков соединения путем изменения тока дуги прямого действия.

Поставленная цель достигается.тем,

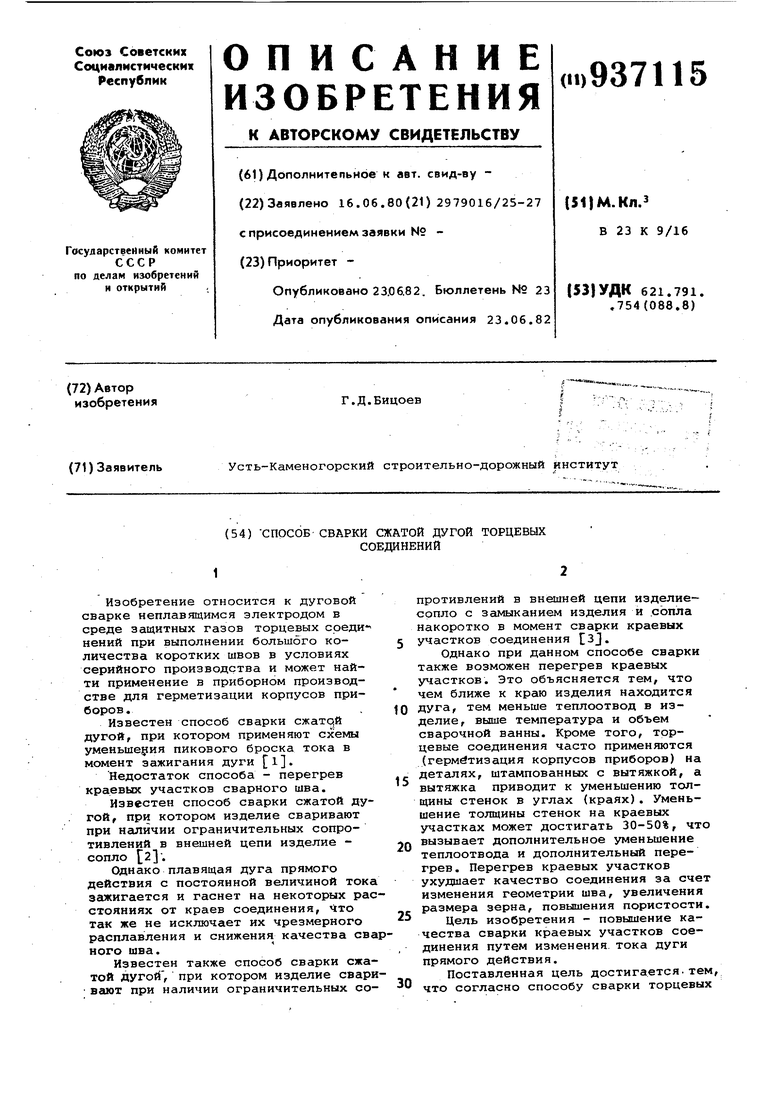

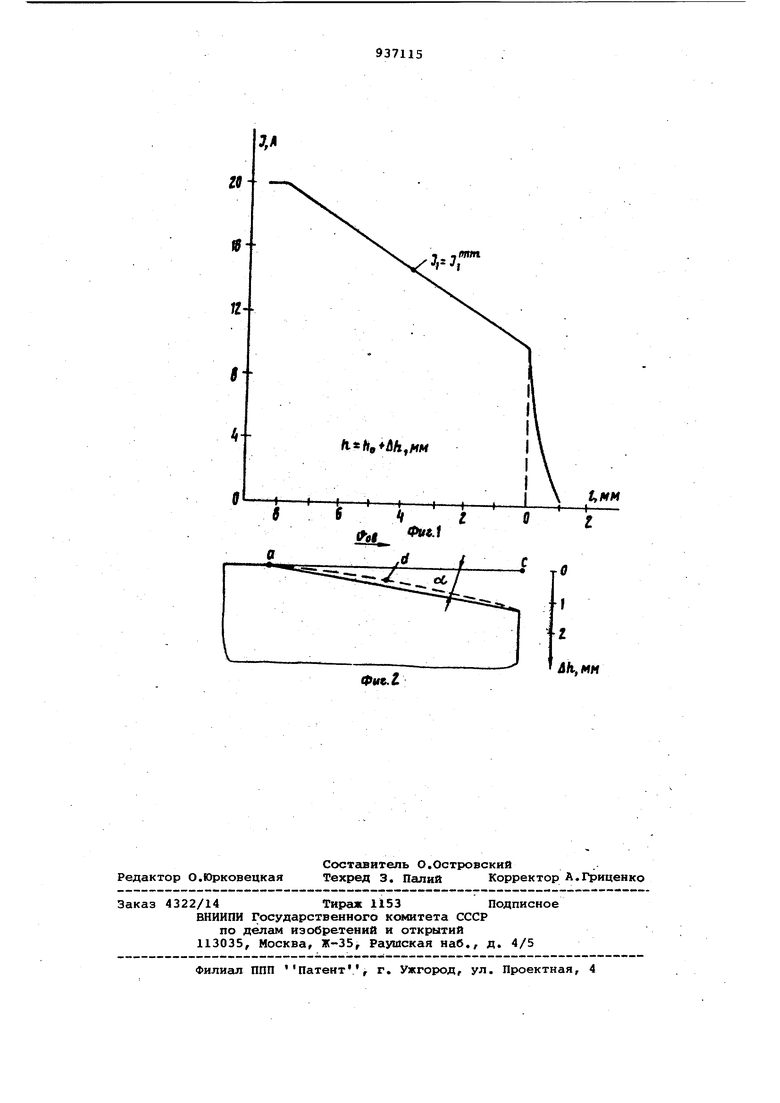

30 что согласно способу сварки торцевых соединений сжатой дугой, при котором сопло перемещают по прямой параллель но соединению, а сварку краевых учас тков соединения производят с замыканием сопла и изделия накоротко, крае вые участки соединения на длине равной трем толщинам соединения обраба тывают под углом к на.правлению сварки а сварку необработанного участка производят при максимально допустимом расстоянии между соплом и изделием. На фиг.1 изображена циклограмма оптимальных значений сварочного тока при справке краевого участка; на фиг.2 - схема обработки краевого участка торцового соединения. Предлагаемый способ сварки основан на свойстве сжатой дуги сохранят постоянство сварочного тока дуги прямого действия при изменении промежутка между сойлом .и изделием в определенных пределах от нуля до hj, . При дальнейшем увепичении расстояния между соплом и изделием величина сварочного тока будет уменьшаться по зависимости: I f(ho+uh), где h -максимально допустимая величина промежутка между соплом и изделием, до которой не изменяется величина сварочного тока; -дополнительное увеличение промежутка между соплом и изделием,приводящее к уменьшению величины сварочного то ка. Экспериментально было установлено, что перегрев краевого участка происходит на расстоянии трех толщин от края торцевого соединения. Экспериментально также была установлена оптимальная программа снижения сварочного тока, обеспечивающая сварку. кре.еЕОГо участка без перегрева. Сварка производится следующим образ or.i,Краевые участки торцевого соедине ния на расстоянии трех толщин обрабатывают под углом 8-10 (фиг.2). Плазменную горелку устанавливают над соединением таким образом, чтобы промежуток между соплом и необработанной частью соединения был равен h°. При сварке пла:зматрон перемещается по прямой параллельно необработанной части соединения. После про хождения дугой точки а начинается сварка обработанного краевого участка, при этом сопло с изделием замыкают накоротко, а промежуток между соплом и изделием будет постепенно увеличиваться на величину h. В результате увеличения промежутка между соплом и изделием происходит уменьшение сварочного тока по зависимости (h+uh). Экспериментально было установлено, что при обработке торцевого соединения под углом 8-10 изменение тока совпацает с циклограммой оптимальных токов, обеспечивающих сварку краевых участков без перегрева. Пример . Сваривали торцевые соединения стали 08 кп толщиной 1 мм, 1,5 мм, 2 мм по замкнутому прямоугольному контуру. Предварительная обработка краевых участков на„ расстояниях соответственно равиых 6,9 и И мм под углом 8-10 исключила следы перегрева, формирование швов и их перекрытие в углах хорошее. Общий сварочный ток в пределах 20-30 А, расстояние Ьд в точках а равнялось 2 мм. Цепь Короткого замыкания сопла с изделием замыкали и раз лыкали на расстоянии 15 мм от краев. Диаметр .канала сопла 3-4 мм, высота канала 2-3 мм, расход аргона 5-7 л/мин. Для перемещения горелки использован трактор АДПГ-500. Таким образом, использование предлагаемого способа сварки сжатой дугой позволяет не только исключить перегрев краевых (начало, окончание) участков шва, но и регулировать интенсивность их сплавления за счет предварительно запрограммированного изменения тока дуги прямого действия. Формула изобретения Способ сварки сжатой дугой торцевых соединений, при котором сопло перемещают по прямой параллельно соединению, а сварку краевых участков соединения производят с замыканием . сопла и изделия накоротко, отличающийся тем, что, с целью повышения качества сварки краевых участков соединения путем изменения тока дуги прямого действия, краевйае участки соединения на длин равной трем толщинам соединения обрабатывают под углом 8-10 к направлению сварки, а сварку необработанного участка производят при максимальнодопустимом расстоянии между соплом и изделием. Источники информации, принятые во внимание при экспертизе 1.Патент ФРГ № 2140967, кл. В 23 К 28/00, 1976. 2.Вайнерман А.Е. и др. Плазменная наплавка металлов. Л., Машиностроение, 1969, с. 14, рис. 4а. 3.Авторское свидетельство СССР по заявке № 2723614/25-27, кл. В 23 К 9/16, 1979 (прототип).

7,Л

/mift

j,j;

0Vt.t

Авторы

Даты

1982-06-23—Публикация

1980-06-16—Подача