Изобретение относится к сварке, а именно к способам и устройствам дли плазменной сварки.

Целью изобретения является повышение качества сварного шва путем устранения подрезов.

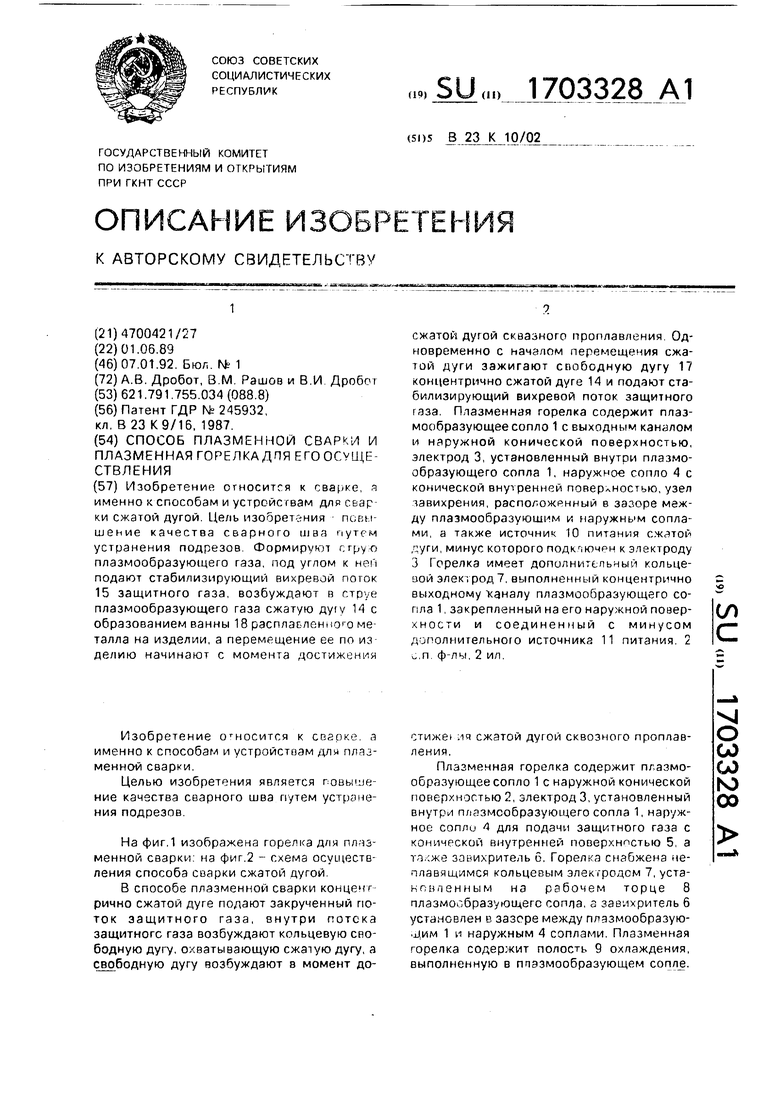

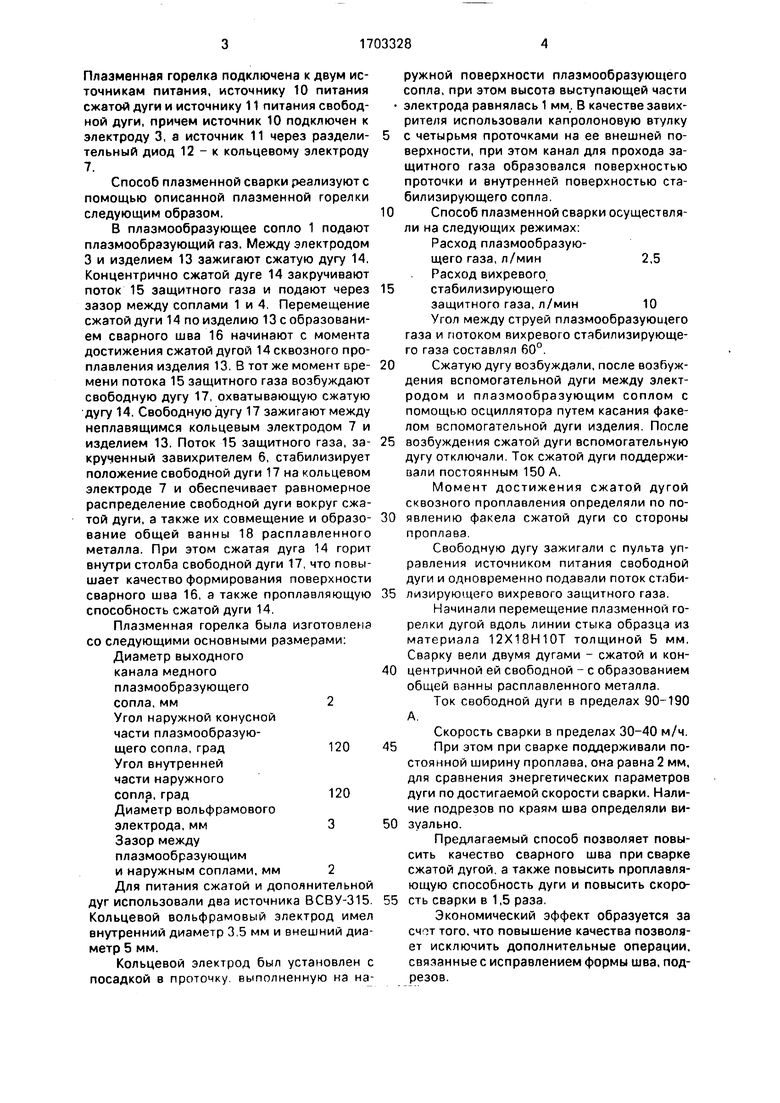

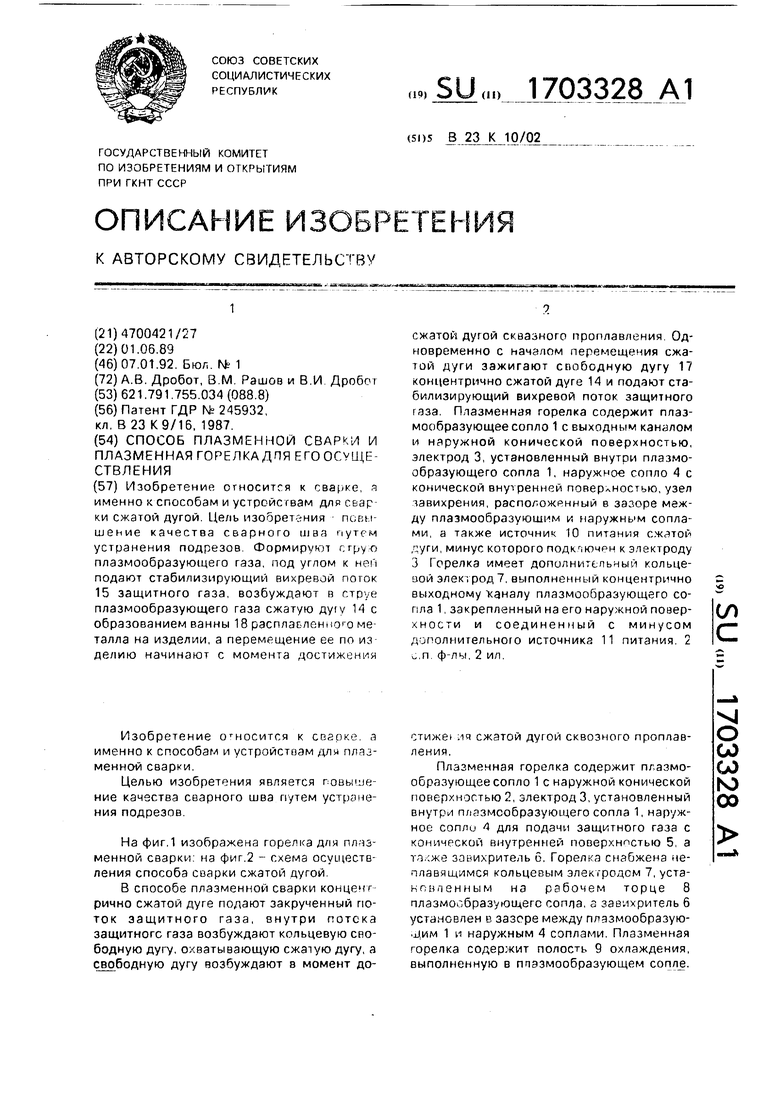

На фиг.1 изображена горелка для плазменной сварки: на фиг.2 - схема осуществления способа сварки сжатой дугой,

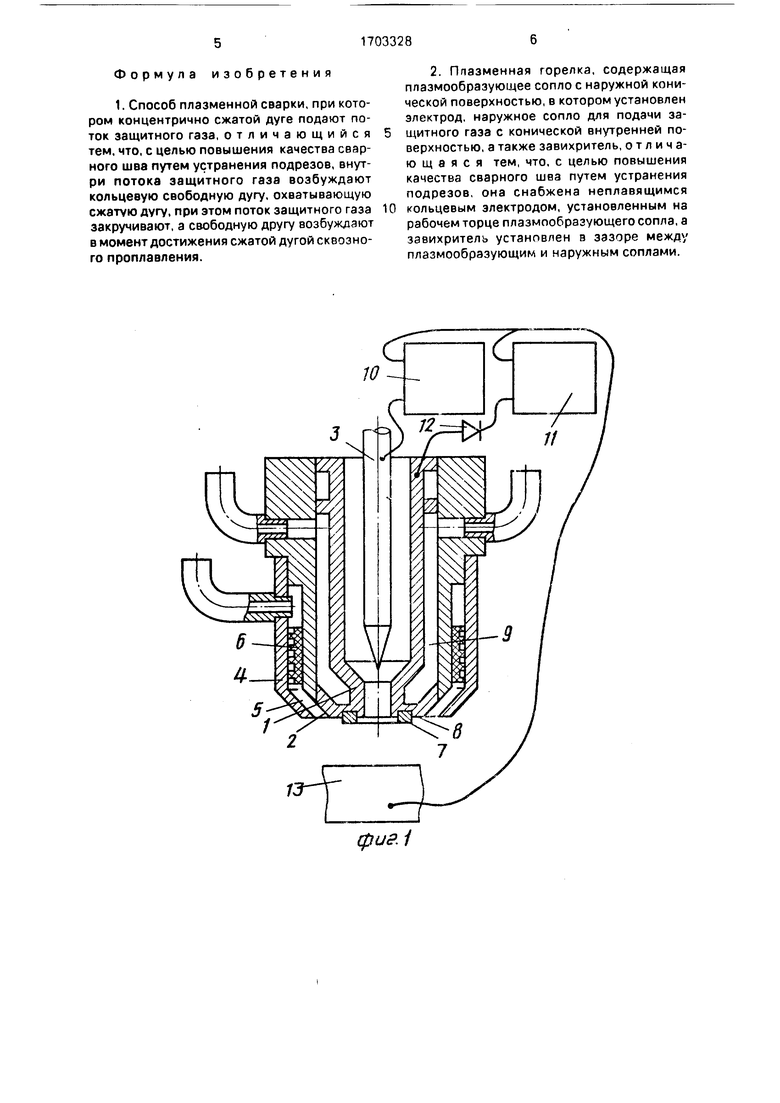

В способе плазменной сварки концентрично сжатой дуге подают закрученный поток защитного газа, внутри потека защитного газа возбуждают кольцевую свободную дугу, охватывающую сжатую дугу, а свободную дугу возбуждают в момент достиже ия сжатой дугой сквозного проплавления.

Плазменная горелка содержит пг.азмо- образующее сопло 1 с наружной конической поверхностью 2, злектрод 3, установленный внутри плазмсобразующего сопла 1, наружное сопло 4 для подачи защитного газа с конической внутренней поверхностью 5, а та.же завихритель 6. Горелка снабжена неплавящимся кольцевым электродом 7, уста- нпвпенным на рабочем торце 8 плазмообразующегс сопла, а завихритель 6 установлен в зазоре между плэзмообразую- щим 1 и наружным 4 соплами. Плазменная горенка содержит полость 9 охлаждения, выполненную в ппэзмообразующем сопле.

о

со

GJ Ю СО

Плазменная горелка подключена к двум источникам питания, источнику 10 питания сжатой дуги и источнику 11 питания свободной дуги, причем источник 10 подключен к электроду 3, а источник 11 через разделительный диод 12 - к кольцевому электроду 7.

Способ плазменной сварки реализуют с помощью описанной плазменной горелки следующим образом.

В плазмообразующее сопло 1 подают плазмообрэзующий газ. Между электродом 3 и изделием 13 зажигают сжатую дугу 14. Концентрично сжатой дуге 14 закручивают поток 15 защитного газа и подают через зазор между соплами 1 и 4, Перемещение сжатой дуги 14 по изделию 13с образованием сварного шва 16 начинают с момента достижения сжатой дугой 14 сквозного про- плавления изделия 13. В тот же момент времени потока 15 защитного газа возбуждают свободную дугу 17, охватывающую сжатую дугу 14. Свободную дугу 17 зажигают между неплавящимся кольцевым электродом 7 и изделием 13. Поток 15 защитного газа, закрученный завихрителем 6, стабилизирует положение свободной дуги 17 на кольцевом электроде 7 и обеспечивает равномерное распределение свободной дуги вокруг сжатой дуги, а также их совмещение и образование общей ванны 18 расплавленного металла. При этом сжатая дуга 14 горит внутри столба свободной дуги 17, что повышает качество формирования поверхности сварного шва 16, а также проплавляющую способность сжатой дуги 14.

Плазменная горелка была изготовлена со следующими основными размерами:

Диаметр выходного

канала медного

плазмообразующего

сопла, мм2

Угол наружной конусной

части плазмообраэующего сопла, град120

Угол внутренней

части наружного

сопла, град120

Диаметр вольфрамового

электрода, мм3

Зазор между

плазмообразующим

и наружным соплами, мм2

Для питания сжатой и дополнительной дуг использовали два источника ВСВУ-315. Кольцевой вольфрамовый электрод имел внутренний диаметр 3,5 мм и внешний диаметр 5 мм.

Кольцевой электрод был установлен с посадкой в проточку, выполненную на наружной поверхности плазмообразующего сопла, при этом высота выступающей части электрода равнялась 1 мм. В качестве завих- рителя использовали капролоновую втулку с четырьмя проточками на ее внешней поверхности, при этом канал для прохода защитного газа образовался поверхностью проточки и внутренней поверхностью стабилизирующего сопла.

0Способ плазменной сварки осуществляли на следующих режимах: Расход плазмообразующего газа, л/мин 2,5 Расход вихревого, 5 стабилизирующего

защитного газа, л/мин10 Угол между струей плазмообразующего газа и потоком вихревого стабилизирующего газа составлял 60°.

0Сжатую дугу возбуждали, после возбуждения вспомогательной дуги между электродом и плазмообразующим соплом с помощью осциллятора путем касания факелом вспомогательной дуги изделия. После 5 возбуждения сжатой дуги вспомогательную дугу отключали. Ток сжатой дуги поддерживали постоянным 150 А.

Момент достижения сжатой дугой сквозного проплавления определяли по по- 0 явлению факела сжатой дуги со стороны проплава.

Свободную дугу зажигали с пульта управления источником питания свободной дуги и одновременно подавали поток стлби- 5 лизирующего вихревого защитного газа.

Начинали перемещение плазменной горелки дугой вдоль линии стыка образца из материала 12Х18Н10Т толщиной 5 мм. Сварку вели двумя дугами - сжатой и кон- 0 центричной ей свободной - с образованием общей ванны расплавленного металла.

Ток свободной дуги в пределах 90-190 А.

Скорость сварки в пределах 30-40 м/ч. 5При этом при сварке поддерживали постоянной ширину проплава, она равна 2 мм, для сравнения энергетических параметров дуги по достигаемой скорости сварки. Наличие подрезов по краям шва определяли ви- 0 зуально.

Предлагаемый способ позволяет повысить качество сварного шва при сварке сжатой дугой, а также повысить проплавляющую способность дуги и повысить скоро- 5 сть сварки в 1,5 раза.

Экономический эффект образуется за счот того, что повышение качества позволяет исключить дополнительные операции. связанные с исправлением формы шва, подрезов.

Формула изобретения

1. Способ плазменной сварки, при котором концентрично сжатой дуге подают поток защитного газа, отличающийся тем, что, с целью повышения качества сварного шва путем устранения подрезов, внутри потока защитного газа возбуждают кольцевую свободную дугу, охватывающую сжатую дугу, при этом поток защитного газа закручивают, а свободную другу возбуждают в момент достижения сжатой дугой сквозного проплавления.

0

2. Ппазменная горелка, содержащая плазмообразующее сопло с наружной конической поверхностью, в котором установлен электрод, наружное сопло для подачи защитного газа с конической внутренней поверхностью, а также завихритель, отличающаяся тем, что, с целью повышения качества сварного шва путем устранения подрезов, она снабжена неплавящимся кольцевым электродом, установленным на рабочем торце плазмообразующего сопла, а завихритель установлен а зазоре между плазмообразующим и наружным соплами.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2023 |

|

RU2815965C1 |

| Способ плазменной сварки плавящимся электродом и плазмотрон | 1990 |

|

SU1816250A3 |

| Плазменная горелка | 1978 |

|

SU749594A1 |

| Горелка для плазменно-дуговой обработки | 1980 |

|

SU903022A1 |

| СПОСОБ ПЛАЗМЕННО-ДУГОВОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2016 |

|

RU2643010C2 |

| Способ дуговой сварки неплавящимся электродом в среде защитных газов проникающей дугой | 2023 |

|

RU2803615C1 |

| ГОРЕЛКА ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2000 |

|

RU2217278C2 |

| СПОСОБ ПЛАЗМЕННОЙ СВАРКИ ПЛАВЯЩИМСЯ ЭЛЕКТРОДОМ | 2011 |

|

RU2495735C2 |

| СПОСОБ ПЛАЗМЕННОЙ НАПЛАВКИ И СВАРКИ КОМБИНАЦИЕЙ ДУГ | 2021 |

|

RU2763912C1 |

| Плазменная горелка | 1983 |

|

SU1234104A1 |

Изобретение относится к сварке, я именно к способам и устройствам ДЛР свар ки сжатой дугой. Цель изобретения повышение качества сварного шва путем устранения подрезов. Формируют струю плазмообразующего газа, под углом к ней подают стабилизирующий вихревой поток 15 защитного газа, возбуждают в струе плазмообразующего газа сжатую дугу 14 с образованием ванны 18 расплавленного металла на изделии, а перемещение ее по изделию начинают с момента достижения сжатой дугой сквазного проплавления, Одновременно с началом перемещения сжатой дуги зажигают свободную дугу 17 концентрично сжатой дуге 14 и подают стабилизирующий вихревой поток защитного газа. Плазменная горелка содержит плаз- мообразующее сопло 1 с выходным каналом и наружной конической поверхностью, электрод 3, установленный внутри плазмообразующего сопла 1, наружное сопло 4 с конической внутренней поверхностью, узел завихрения, расположенный в зазоре между плазмообразуюшим и наружным соплами, а также источник 10 питания сжатой дуги, минус которого подключен к электроду 3 Горелка имеет дополнительный кольцевой электрод 7, выполненный концентрично выходному каналу плазмообразующего сопла 1, закрепленный на его наружной поверхности и соединенный с минусом дополнительного источника 11 питания. 2 с.п. ф-лы, 2 ил. (Л С

фиа1

/3

фиг 2

| Патент ГДР № 245932, кл | |||

| Прибор для равномерного смешения зерна и одновременного отбирания нескольких одинаковых по объему проб | 1921 |

|

SU23A1 |

Авторы

Даты

1992-01-07—Публикация

1989-06-01—Подача