Изобретение относится к контактно точечной электросварке и может быть использовано в машиностроении. Для получения качественных точечных соединений, в особенности при сварке де-талей неравных толщин, необ ходимо локализовать те.пло в центре свариваемого контакта. Известны устройства, уменьшающие отвод тепла из зоны сварки и концентрирующие тепловыделения путем повышения плотности сварочного тока в центре свариваемого контакта fl . Для уменьшения теплоотвода из зоны сварки применяют технологические про кладки, уменьшают площадь контакта электрод-деталь и используют при сварке сталей электроды со вставкага из металлов с низкой тепло-г и электропроводностью Г21 и Гз1 . Однако в данных устройствах уменьш ние площади контакта электрод-деталь к увеличению склонности про приводит выплескам применение прокл цесса к док снижает производительность проце са и нетехнологичноJ электроды со в вставками имеют низкую стойкость и вообще не применимы для сварки материалов с высокой электропроводностью, например алюминиевых и магниевых сплавов, так как вызывают расплавление в контакте электрод-деталь при его отсутствии вконтакте детальдеталь. Известны устройстйа, в которых повышение, плотности тока в центре контакта деталь-деталь осуществляют уменьшением площади рабочей поверхности токопроводящего стержня или его сечения в приконтактной области 4 и Г5 - Однако следствием высокий плотности тока является повышение температуры рабочей поверхности электрода и увеличение его износа. При сварке легких сплавов, в отличие от сварки сталей требуется частая зачистка рабочей поверхности электрода от продуктов взаимодействия в контакте электрод-деталь. Поэтому для всех существующих- конструкций электродов этого назначения характерны низкая производительность процесса вследствие необходимости частого съема электродов на переточку с применением специальной остнастки, малый срок службы электрода, так как длина рабочей части электродов не превышает 50-70% от их диаметра, а

при каждой переточке снимается 0,5-1,0 мм.

Известен электрод для контактной .точечной сварки, содержащий токопроведящий стержень с охлаждакщим каналом и установленную на токопроводящем стержне обжимную втулку, который позволяет увеличить плотность сврочного тока в центральной части Контакта Гб..

Однако данный электрод имеет низкую стойкость вследствие быстрого износа рабочей поверхности и малый срок службы, в особенности при сварке легких сплавов, из-за частой переточки рабочей поверхности и ограниченной высоты рабочей части тркопроводящего стержня, которая определяется расстоянием от рабочей поверхности до изолирующей прокладки.

Целью изобретения является повышение производительности процесса сварки и увеличение срока службы электрода.

Поставленная цель достигается тем что обжимная втулка установлена на токопроводящем стержне с возможность перемещения.вдоль него и выполнена фигурной, с замкнутой кольделой полостью вокруг боковой поверхности токопроводящего стержня, соединенной с охлаждающим каналом при помощи перепускных окон в стенке токопроводящего стержня, на котором установлена неподвижная опорная гайка, зафиксированная подвижной Гс1йкой и стопорным стержнем, а.обжимная втулка выполнена с резьбовым участком, сопряженным с резьбой опорной гайки.

Кроме того, меЖду опорной гайкой и токопроводящим стержнем установлена диэлектрическая прокладка, а стопорный стержень выполнен из токонепроводящего материала.

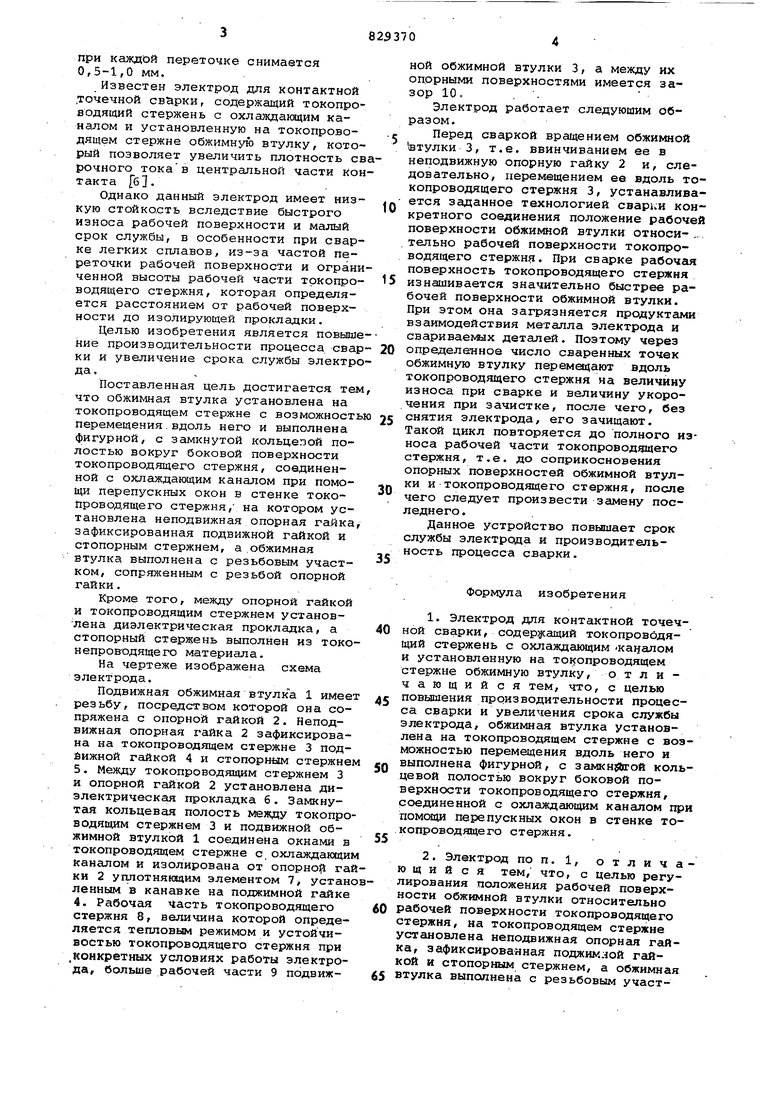

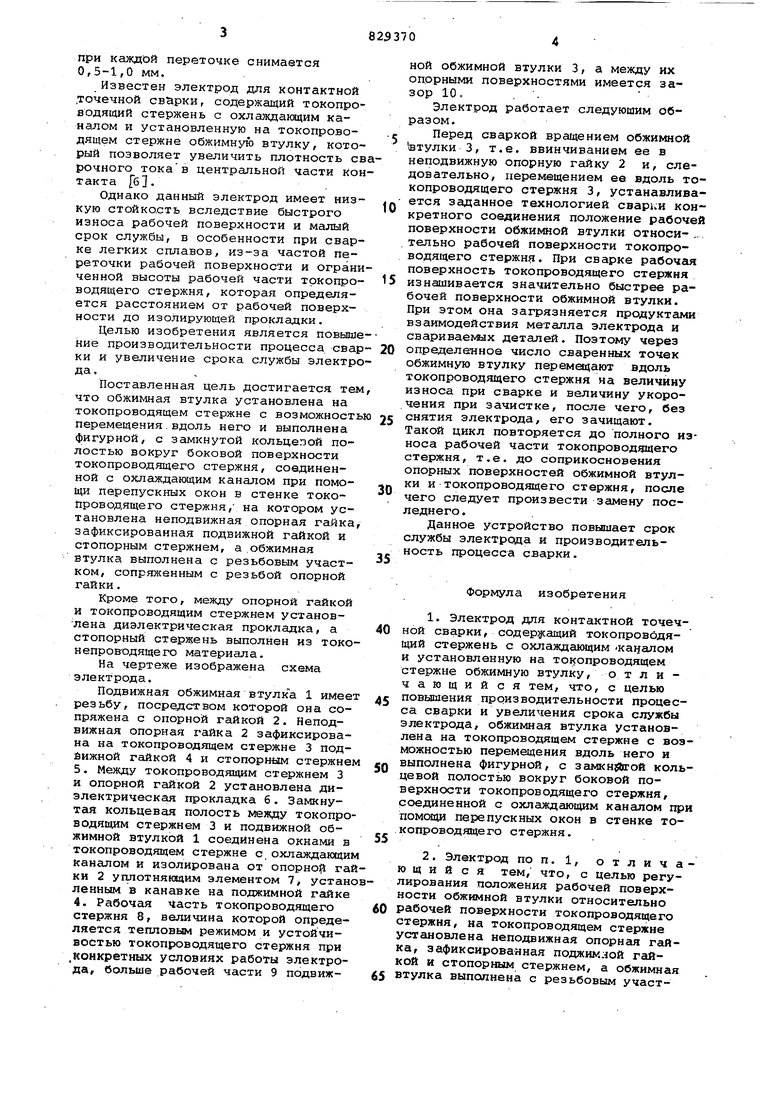

На чертеже изображена схема электрода.

Подвижная обжимная втулкЪ 1 имеет резьбу, посредством которой она сопряжена с опорной гайкой 2. Неподвижная опорная гайка 2 зафиксирована на токопроводяпдем стержне 3 подйижной гайкой 4 и стопорным стержнем 5. Между токопроводящим стержнем 3 и опорной гайкой 2 установлена диэлектрическая прокладка 6. Замкнутая кольцевая полость между токопроводящим стержнем 3 и подвижной обжимной втулкой 1 соединена окнами в токопроводящем стержне с. охлаждающим каналом и изолирована от опорной гайки 2 уплотняющим элементом 1, уставо ленным в канавке на поджимной гайке 4. Рабочая часть токопроводящего стержня 8, величина которой определяется тепловым режимом и устойчивостью токопроводящего стержня при ,конкретных условиях работы электрода, больше рабочей части 9 подвижной обжимной втулки 3, а между их опорными поверхностями имеется зазор 10. . .

Электрод работает следующим образом.

Перед сваркой вращением обжимной втулки 3, т.е. ввинчиванием ее в неподвижную опорную гайку 2 и, следовательно, перемещением ее вдоль токопроводящего стержня 3, устанавливается заданное технологией свар1.и конкретного соединения положение рабоче поверхности обжимной втулки относи- , тельно рабочей поверхности токопроводящего стержнз. При сварке рабочая поверхность токопроводящего стержня изнашивается значительно быстрее рабочей поверхности обжимной втулки. При этом она загрязняется продуктами взаимодействия металла электрода и свариваемых деталей. Поэтому через определенное число сваренных точек обжимную втулку перемещают вдоль токопроводяадего стержня на величину износа при сварке и величину укорочения при зачистке, после чего, без снятия электрода, его зачищают. Такой цикл повторяется до полного износа рабочей части токопроводщцего стержня, т.е. до соприкосновения опорных поверхностей обжимной втулки и токопроводящего стержня, после чего следует произвести зг№1ену последнего .

Данное устройство повышает срок службы электрсща и производительность процесса сварки.

Формула изобретения

1.Электрод для контактной точечной сварки, содержащий токопровйдящий стержень с охлаждающим -каналом

и установленную на токопроводящем стержне обжимную втулку, о т л и чающийся тем, что, с целью повышения производительности прседесса сварки и увеличения срока службы электрода, обжимная втулка установлена на токопроводящем стержне с возможностью перемещения вдоль него и выполнена фигурной, с замкнутой кольцевой полост1зЮ вокруг боковой поверхности токопроводящего стержня, соединенной с охлаждающим каналом пр помсвди перепускных окон в стенке токопроводящего стержня.

2.Электрод по п. 1, отличающийся тем, что, с целью регулирования положения рабочей поверхности обжимной втулки относительно рабочей поверхности токопроводящего стержня, на токопроводящем стержне установлена неподвижная опорная гайка, зафиксированная поджимлой гайкой и стопорным стержнем, а обжимная втулка выполнена с резьбовым участком, сопряженным с резьбой опорной гайки.

3. Электрод по пп. 1 и 2, отличающийся тем, что/ с це.лью устранения шунтирования сварочного тока обжимной втулкой, между опорной гайкой и токопроводяцим стержнем установлена диэлектрическая гфокладка, а стопорный стержень выполнен из токонепроводяцего материал

Источники инфо1и«ации, принятые во внимание при, экспертизе

1. Орлов В.Д. и др. Технология и оборудование контактной сварки. Н.,

Мгшшностроение, 1975 е 163164.

2. Авторское свидетельство СССР 369993, кл. В 23 К 11/30, 1970.

3.Авторское

свидетельство СССР 295632, кл. в 23 К 11/30, 1969.

4.Авторское свидетельство СССР 228166, кл. В 23 К 11/30, 1966.

5.Авторское свидетельство СССР 354956, кл. В 23 К 11/30, 1969.

6.Авторское свидетельство СССР М 529027, кл. В 23 К 11/30, 1974.

| название | год | авторы | номер документа |

|---|---|---|---|

| Электрод для контактной точечнойСВАРКи | 1979 |

|

SU829371A1 |

| Электрод для контактной точечной сварки | 1989 |

|

SU1731531A1 |

| Электродное устройство для контактной точечной сварки | 1988 |

|

SU1648682A1 |

| Устройство для сварки арматурных сеток | 1978 |

|

SU863246A1 |

| Способ контактной точечной сварки и электрод для его осуществления | 1989 |

|

SU1609577A2 |

| Электрод для контактной точечной сварки | 1989 |

|

SU1632700A1 |

| Способ контактной точечной сварки | 1982 |

|

SU1018825A1 |

| Электрод и электрододержатель для контактной точечной сварки | 2015 |

|

RU2607395C2 |

| Машина для контактной точечной сварки | 1989 |

|

SU1738546A1 |

| СПОСОБ КОНТАКТНОЙ СВАРКИ ИЗДЕЛИЙ ИЗ ПРОВОЛОКИ, АРМАТУРЫ, ТРУБ, ДЛИННОМЕРНОГО МЕТАЛЛОПРОКАТА (ВАРИАНТЫ) И МАШИНА КОНТАКТНОЙ ТОЧЕЧНОЙ СВАРКИ С ФИГУРНЫМ ХОДОМ ВЕРХНЕГО ЭЛЕКТРОДА (ВАРИАНТЫ) | 2012 |

|

RU2533067C2 |

Авторы

Даты

1981-05-15—Публикация

1979-07-24—Подача