(54) СПОСОБ ПОЛУЧЕНИЯ АКТИВНОЙ МИНЕРАЛЬНОЙ

ДОБАВКИ 82 1,27 0,3 47,21 . 12,20 Двуводный сульфат кальция (Ca SO, ) используют в виде реактива марки чда. Пример. Шихту из электротермофосфорного шлака и фосфогипса или дву- воднохх) сульфата калышя (гипса) в соотношении, указанном в таблице, сплавляют при 1400-147О°С и выдерживают в течение 10-30 мин для усвоения, введенных добавок и гомогенизации расплава, а.также завершения отбеливания шлака выделяю щимися продуктами разложения фосфогипса или двуводного сульфата калышя, после чего расплав выливают в воду. В случае использования электротермофосфорного шлака в огненно-жидком состоянии отбеливающую добавт у (фосфогипс или гипс) вводят непосредственно в расплав при 14ОО-1470 0. Опыт показывает, что температура шлакового расплава, равная 1400-147О

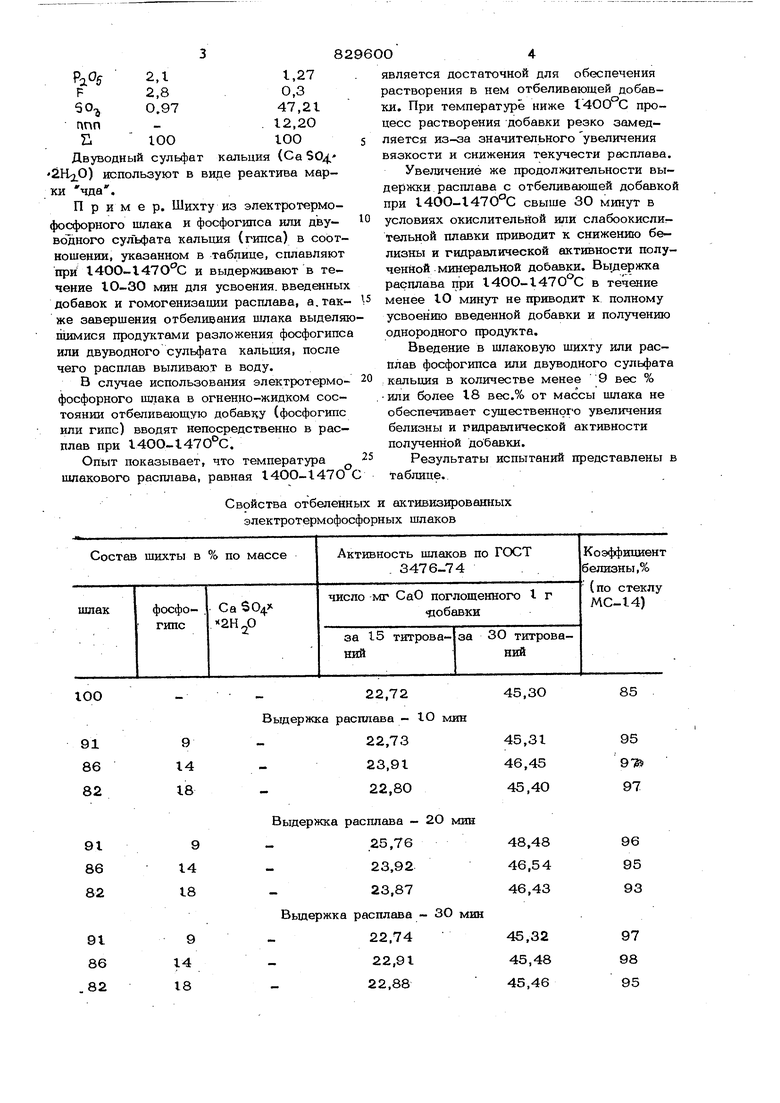

Свойства отбеленных и активизированных электротермофосфорных шлаков О4 является достаточной для обеспечения растворения в нем отбеливающей добавки. При температуре ниже 1400°С процесс растворения добавки резко замедляется из-за значительного увеличения вязкости и снижения текучести расплава. Увеличение же продолжительности выдержки расплава с отбеливающей добавкой при 14ОО-1470°С свыше 30 минут в условиях окислительной или слабоокислительной плавки приводит к снижению белизны и гидравлической активности полученной минеральной добавки. Вы.держка расплава при 14ОО-1470 С в течение менее 10 минут не приводит к полному усвоению введенной добавки и получению однородного продукта. Введение в шлаковую шихту или расплав фосфогипса или двуводного сульфата кальция в количестве менее 9 вес % или более 18 вес.% от массы шлака не обеспечивает существенного увеличения белизны и гидравлической активности полученной добавки. Результаты испытаний представлены в таблице.

| название | год | авторы | номер документа |

|---|---|---|---|

| Сырьевая смесь для получения активной минеральной добавки к цементу | 1980 |

|

SU920020A1 |

| Способ получения клинкера белого портландцемента | 1981 |

|

SU1039911A1 |

| Шлаковое литье | 1978 |

|

SU802231A1 |

| Сырьевая смесь для получения активной минеральной добавки к вяжущему | 1980 |

|

SU893925A1 |

| Способ получения пемзы | 1986 |

|

SU1475897A1 |

| Сырьевая смесь для получения активной минеральной добавки к белому цементу | 1984 |

|

SU1730068A1 |

| Способ обработки шлака | 1979 |

|

SU833662A1 |

| Способ переработки золошлаковых отходов тепловых электростанций для производства строительных изделий | 2018 |

|

RU2700609C1 |

| Способ получения активной минеральной добавки к цементу | 1983 |

|

SU1165656A1 |

| Способ получения лигатуры методом алюмотермии | 1989 |

|

SU1713964A1 |

Выдержка расплава - Ю мин Выдержка расплава 2О мин Вьщержка расплава - ЗО мин

85 22.72 22.73

95 23,91

922,80 97 25,76

96 95 93 23.92 23,87 22.74

97 22,91 98 95 22,88 45,30 45,31 46,45 45,40 48,48 46,54 46,43 45,32 45,48 45,46

91

86 82

91 86 82

Продолжение габляны

94 98 99

45,35 45,47 45,30

97

98 95

Авторы

Даты

1981-05-15—Публикация

1978-12-11—Подача