Изобретение относится к способам получения пемзы, которая может быть использована в химической промышленности и как легкий пористый стройматериал.

Цель изобретения - обеспечение получения пор замкнутой сферической формы и снижение теплопроводности легких бетонов на основе пемзы.

Для работы был взят фосфогипс Джамбульского суперфосфатного завода, состоящий из 95-98% двуводного сульфата кальция с примесями кремнезема. Фосфогипс использован в естественно-воздушно-влажном порошкообразном состоянии. Фосфорно-шлаковый расплав применялся из электротермо- фосфорной печи Джамбульского объединения Химпром.

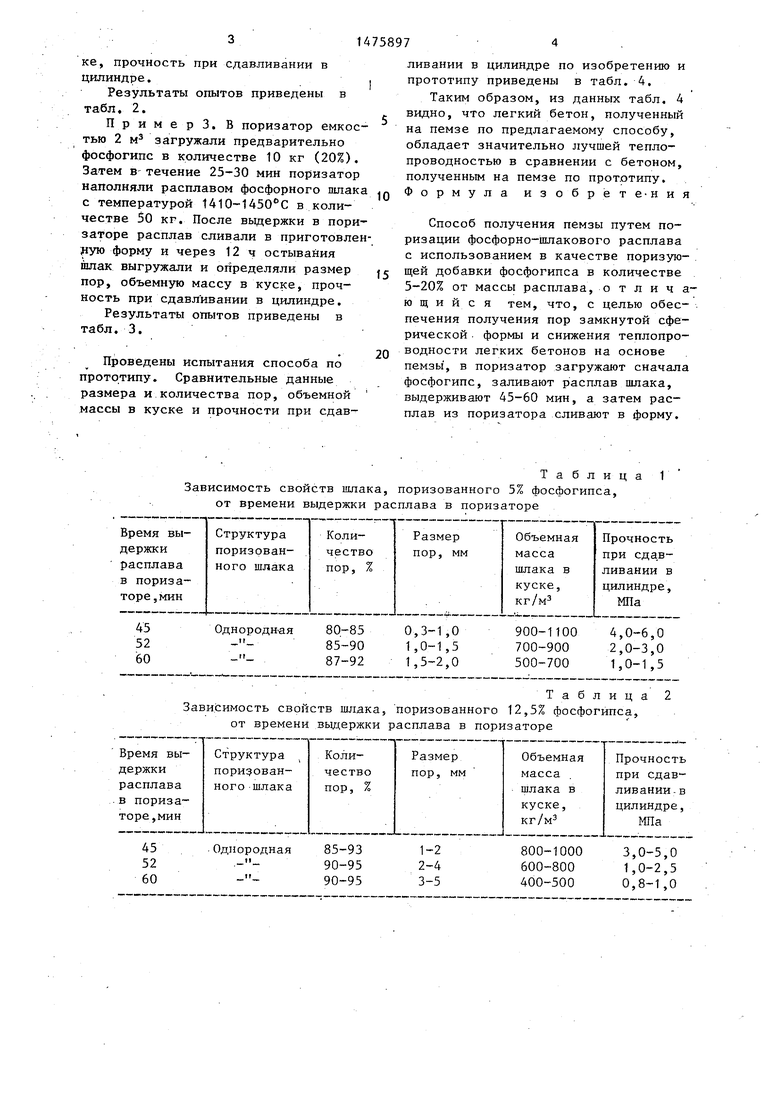

Пример 1. В поризатор емкостью 2 м3 загружали предварительно фосфогипс в количестве 2,5 кг (5,0%).

Затем в течение 25-30 мин поризатор наполняли расплавом фосфорного шлака с температурой 1410-1450°С в количестве 50 кг. Поспе выдержки в поризаторе расплав сливали в приготовленную форму и через 12ч остывания шлак выгружали и определяли размер пор, объемную массу в куске, прочность при сдавливании в цилиндре.

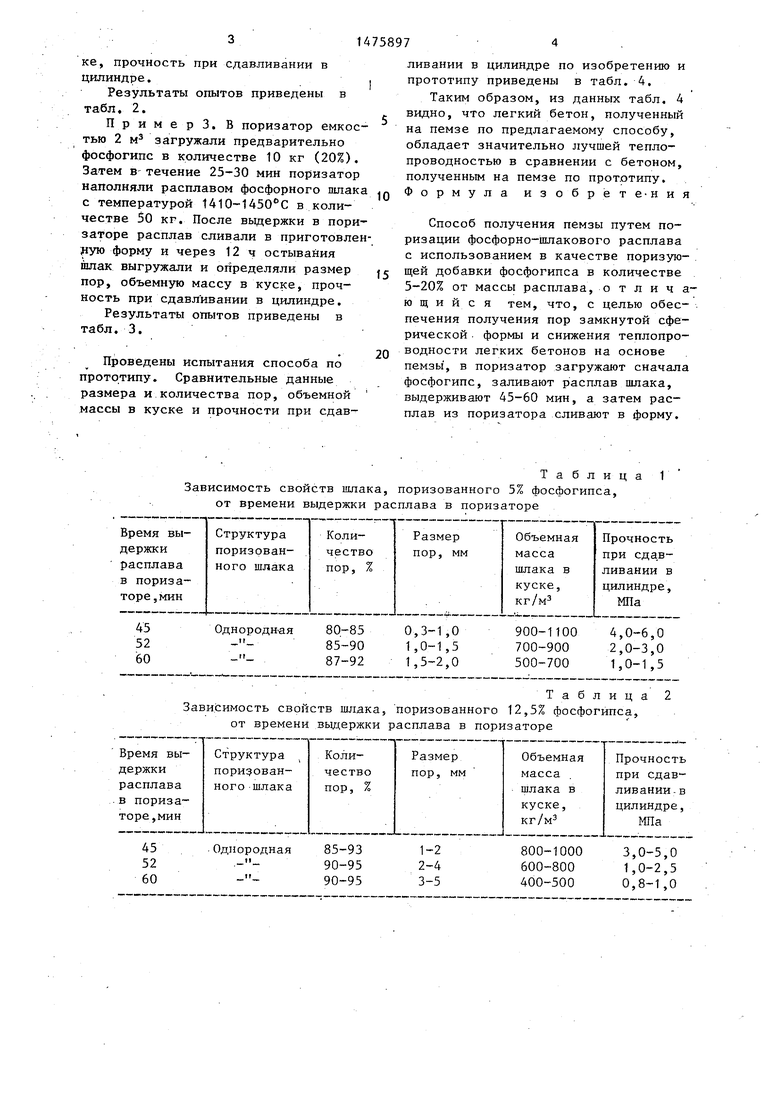

Результаты опытов приведены в табл. 1.

Пример2. В поризатор емкостью 2 м3 загружали предварительно фосфогипс в количестве 6,25 кг , (12,5%). Затем в течение 25-30 мин поризатор наполняли расплавом фосфорного шлака с температурой 1410 - 1450°С в количестве 50 кг. После вы1f

держки в поризаторе расплав сливали в приготовленную Форму и через 12 ч остывания шлак выгружали и определяли размер пор, объемную массу в кусЈь J

сп

00 СО 1

ке, прочность при сдавливании в цилиндре.I

Результаты опытов приведены в табл, 2.

ПримерЗ. В поризатор емкостью 2 м3 загружали предварительно фосфогипс в количестве 10 кг (20%). Затем в течение 25-30 мин поризатор наполняли расплавом фосфорного шлака с температурой 1410-1450°С в количестве 50 кг. После выдержки в пори- заторе расплав сливали в приготовленную форму и через 12 ч остывания шлак выгружали и определяли размер пор, объемную массу в куске, прочность при сдавливании в цилиндре.

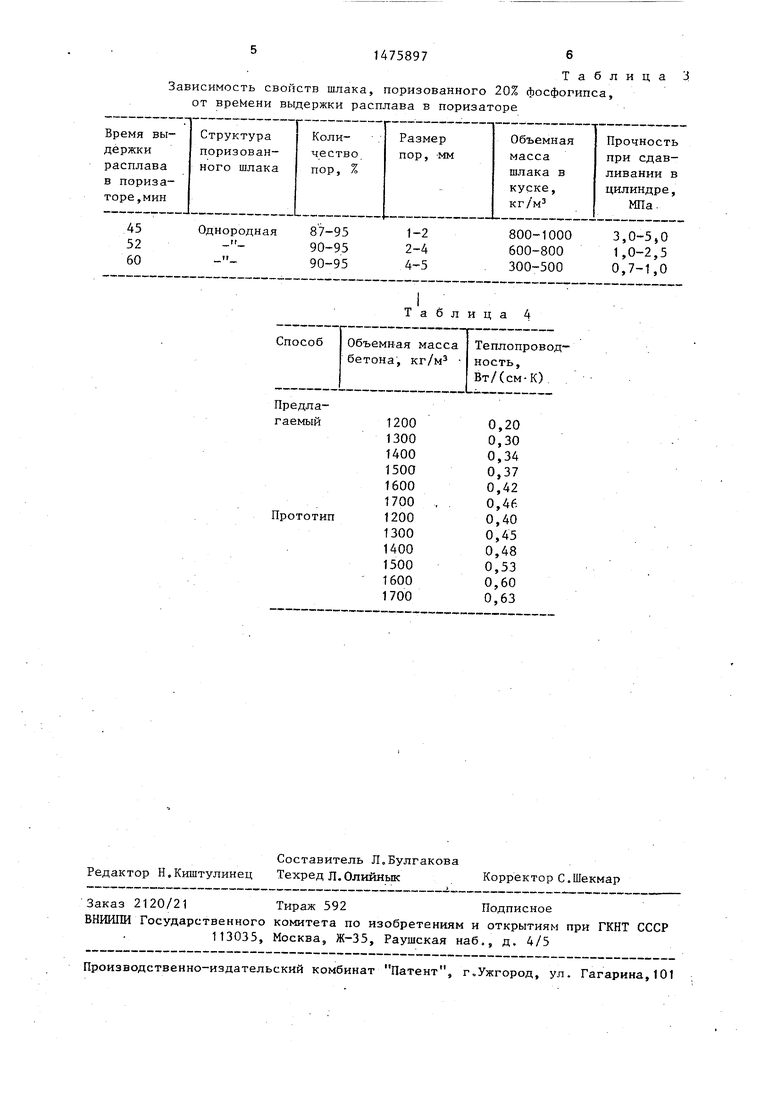

Результаты опытов приведены в табл. 3.

Проведены испытания способа по прототипу. Сравнительные данные размера и количества пор, объемной массы в куске и прочности при сдав

5

0

ливании в цилиндре по изобретению и прототипу приведены в табл. 4.

Таким образом, из данных табл, 4 видно, что легкий бетон, полученный на пемзе по предлагаемому способу, обладает значительно лучшей теплопроводностью в сравнении с бетоном, полученным на пемзе по прототипу. Формула изобрет е-н и я

Способ получения пемзы путем по- ризации фосфорно-шлакового расплава с использованием в качестве поризую- щей добавки фосфогипса в количестве 5-20% от массы расплава, отличающийся тем, что, с целью обеспечения получения пор замкнутой сферической формы и снижения теплопроводности легких бетонов на основе пемзы , в поризатор загружают сначала фосфогипс, заливают расплав шлака, выдерживают 45-60 мин, а затем расплав из поризатора сливают в форму.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения шлаковой пемзы | 1986 |

|

SU1418308A1 |

| Способ получения шлаковой пемзы | 1986 |

|

SU1368287A1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1996 |

|

RU2087438C1 |

| УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ШЛАКОПЕМЗОВОГО ГРАВИЯ | 1992 |

|

RU2035420C1 |

| Способ поризации расплавленного шлака и устройство для его осуществления | 1980 |

|

SU893923A1 |

| СПОСОБ ПРОИЗВОДСТВА ШЛАКОВОЙ ПЕМЗЫ | 1992 |

|

RU2023693C1 |

| Устройство для производства шлаковой пемзы | 1985 |

|

SU1252311A1 |

| Способ получения шлаковой пемзы и установка для его осуществления | 1986 |

|

SU1377254A1 |

| Устройство для производства шлаковой пемзы | 1980 |

|

SU948930A1 |

| Установка для производства шлаковой пемзы | 1979 |

|

SU870368A1 |

Изобретение относится к способам получения пемзы, которую можно использовать в химической промышленности и как легкий пористый материал - в строительстве. Цель изобретения - обеспечение получения пор замкнутой сферической формы и снижение теплопроводности легких бетонов на основе пемзы - достигается получением пемзы путем поризации фосфорно-шлакового расплава в поризаторе, куда предварительно загружают фосфогипс, после заливки расплава шлака выдерживают 45-60 мин и затем расплав сливают в форму. Теплопроводность легких бетонов составила 0,20-0,46 Вт/см, объемная масса 1200-1700 кг/м3.

Таблица

Зависимость свойств шлака, поризованного 5% йоссЬогипса, от времени выдержки расплава в поризаторе

Таблица

Зависимость свойств шлака, поризованного 12,5% фосфогипса, от времени выдержки расплава в поризаторе

514758976

Таблица

Зависимость свойств шлака, поризованного 20% фосфогипса, от времени выдержки расплава в поризаторе

ПредлаТаблица 4

| Способ получения шлаковой пемзы | 1986 |

|

SU1368287A1 |

| Очаг для массовой варки пищи, выпечки хлеба и кипячения воды | 1921 |

|

SU4A1 |

Авторы

Даты

1989-04-30—Публикация

1986-01-29—Подача