(54) СПОСОБ ПОЛУЧЕНИЯ БУТИ Л КС А НТО ГЕН А ТА

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛКСАНТОГЕНАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2002 |

|

RU2211831C1 |

| СПОСОБ ПОЛУЧЕНИЯ АЛКИЛКСАНТОГЕНАТОВ ЩЕЛОЧНЫХ МЕТАЛЛОВ | 2001 |

|

RU2184728C1 |

| СПОСОБ ПОЛУЧЕНИЯ Н-БУТИЛОВОГО КСАНТОГЕНАТА | 1999 |

|

RU2152928C1 |

| Способ получения бутилксантогената калия | 1986 |

|

SU1351925A1 |

| Способ получения бутилксантогената калия | 1986 |

|

SU1468899A1 |

| Способ получения ксантогената калия или натрия | 1933 |

|

SU46573A1 |

| СПОСОБ ПОЛУЧЕНИЯ ЩЕЛОЧНЫХ АЛКИЛ (С-С) КСАНТОГЕНАТОВ | 2003 |

|

RU2242463C1 |

| Способ получения выпускных форм алкилксантогенатов щелочных металлов | 1980 |

|

SU1066988A1 |

| Способ выделения бутилксантогената калия | 1984 |

|

SU1253974A1 |

| Способ получения алкилксантогенатов щелочных металлов | 2024 |

|

RU2833885C1 |

Изобретение относится к усовершенствованному способу получения бутнлксантогената, широко применяющемуся в различных органических синтезах, например при производстве высокомолекулярных веществ Известны способы получения ксантогенатов, наприме р взаимодействием соответ ствующего спирта, щелочи и сероуглерода в органическ ом растворителе (бензоле или ксилоле) при 15-45°С с использованием порошкообразной щелочи при мольном соотношении исходных реапентов, равном соответственно 1-1,2:1-1,2: :1, в 1,5-2,5-кратном весовом количестве от сероуглерода Ci, или обработкой полученного при взаимодействии спирта со щелочью алкоголяга сероуглеродом при 46-53с Г2. Известен также способ получения сухого бутилового ксантогената взаимодействием бутилового спирта, едкого кали и сероуглерода при эквимолярном соотношегНИИ реагентов и температуре 35-40 С, которая регулируется подачей сероуглерода Гз. Недостатками этих способов являются ограниченная скорость процессов в связи с гем, что процесс проводят при температуре ниже точки кипения сероуглерода или перемешивание реакционной массы недостаточно для выравнивания температуры процесса, которыми идет со значительным выделением тепла, и возникают локальные перегревы реакционной массы, приводящие к протеканию побочных реакций и деструкции целевого продукта. Наиболее близким к предлагаемому является способ получения ксантогенатов калия или натрия путем пропускания через раствор спиртовой щелочи воздуха, насыщенного парами сероуглерода с последующим отделением целевого продукта известным способом - центрифугированием и сушкой Г4. Недостатком данного способа является то, что подача паров сероуглерода, а следовательно и воздуха, осуществляется при

температуре не ниже 46С, т. е. при температуре кипения сероуглерода, что заставляет проводить процесс более длительное время для избежапия перегревов. Кроме того, смесь паров сероуглерода с воздухом взрывоопасна, а при температуре порядка 100 С самовозгорается.

Цель изобретения - интенсификация процесса.

Поставленная цель достигается способом получения бутилксантогената, заключающимся в том, что бутиловый спирт под вергают взаимодействию с едкой щелочью с последующим диспергированием реакционной массы аэрозолью сероуглерода с инертным газом при 40-44°С.

Причем температура подаваемого аэрозоля предпочтительно не превышает 30 С, что регулирует температуру ксантогенирования.

Целевой продукт выделяют обезвоживанием на вакуумном фильтре без применения сушки. Выкод - 83%. Продолжительность процесса 1 ч.

В качестве инертного газа можно использовать, например, аргон или азот.

ll р и м е р . Предварительно приготовленный алкоголят, т. е. 540 г бутилрвого спирта, 380 г едкого калия и 158 мл воды загружают в лаборатор-

ный реактор емкостью 3 л, включают ме

шалку и осуществляют подачу аэрозоля

сероуглерода в струе аргона, температура которого колеблется от 20 до 25°С. Аэрозоль Готовят путем конденсации

парообразного сероуглерода (температура 48-50 С) при подачи его в газ, температура которого ниже температуры парообразования сероуглерода и составляет 10-12С. Во время реакции температуру

реакционной массы поддерживают в пределах 40-44°С. В начале реакций объемное соотношение сероуглерода к газу составляет 1:10, а затем постепенно снижается до 1:1000. Полученный продукт

обезвоживают на лабораторном вакуумфильтре в течение 15 мин при 20-25 С/ /400 мм рт. ст. Сушку не проводят.

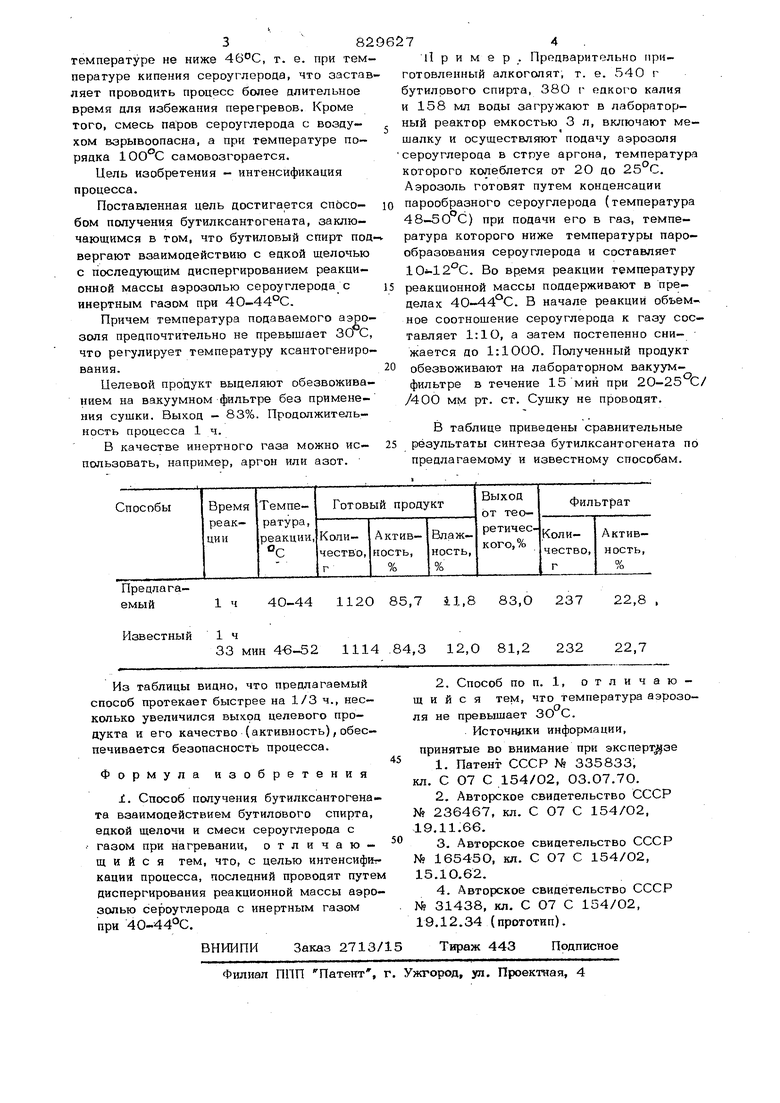

В таблице приведены сравнительные результаты синтеза бутилксантогената по предлагаемому и известному способам.

Авторы

Даты

1981-05-15—Публикация

1979-03-26—Подача