(54) СПОСОБ ПРОКАТКИ ЛИСТОВ

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПРОИЗВОДСТВА КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087216C1 |

| СПОСОБ ПОДГОТОВКИ ПЕРЕДНИХ КОНЦОВ ЗАГОТОВОК К ВОЛОЧЕНИЮ ПРИ ПРОИЗВОДСТВЕ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2087222C1 |

| СПОСОБ ПРОИЗВОДСТВА ВЫСОКОТОЧНЫХ КОЛЛЕКТОРНЫХ ПРОФИЛЕЙ | 1996 |

|

RU2090273C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ЛИСТОВОГО ПОЛУФАБРИКАТА ИЗ ТИТАНОВОГО СПЛАВА | 2006 |

|

RU2320771C1 |

| Способ шаговой прокатки | 1975 |

|

SU622515A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФОЛЬГИ ИЗ МАГНИЯ | 2014 |

|

RU2563077C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТРУБ ИЗ ЦВЕТНЫХ МЕТАЛЛОВ И СПЛАВОВ | 1992 |

|

RU2048219C1 |

| Сборная заготовка для изготовления листов из бериллия и его сплавов | 1990 |

|

SU1779420A1 |

| Способ шаговой деформации металлов и сплавов | 1975 |

|

SU944687A1 |

| СПОСОБ МНОГОНИТОЧНОЙ ПЕРИОДИЧЕСКОЙ ПРОКАТКИ ТРУБ | 2009 |

|

RU2403107C1 |

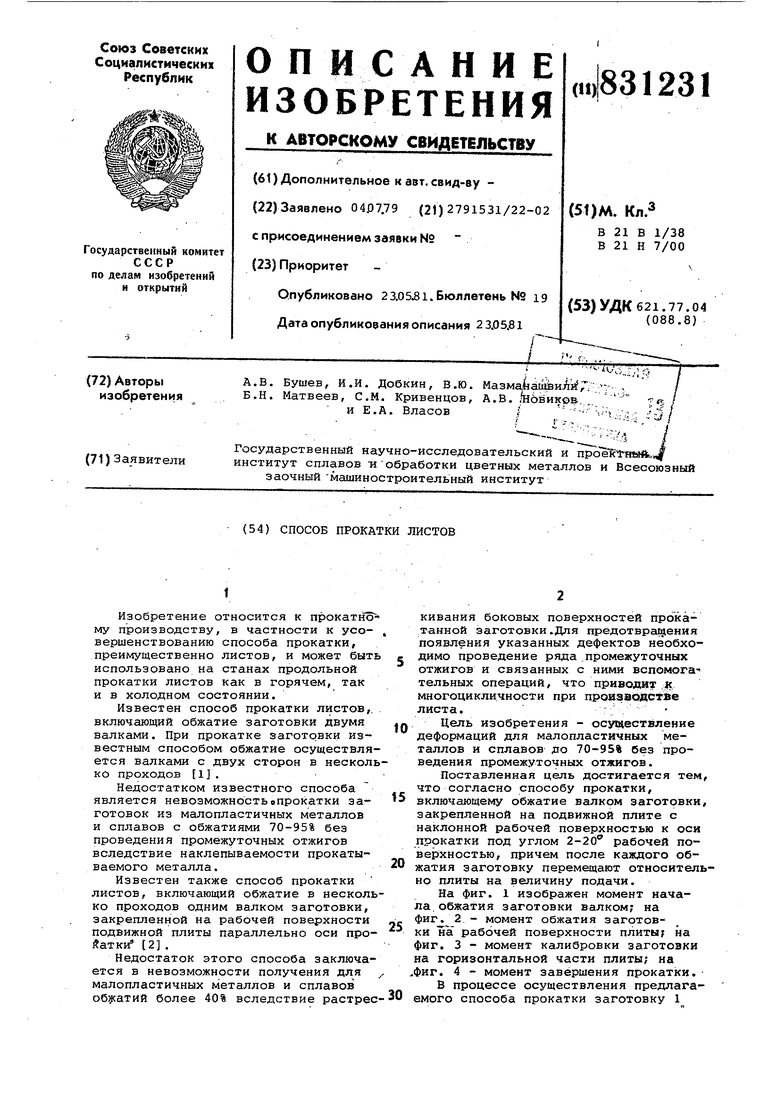

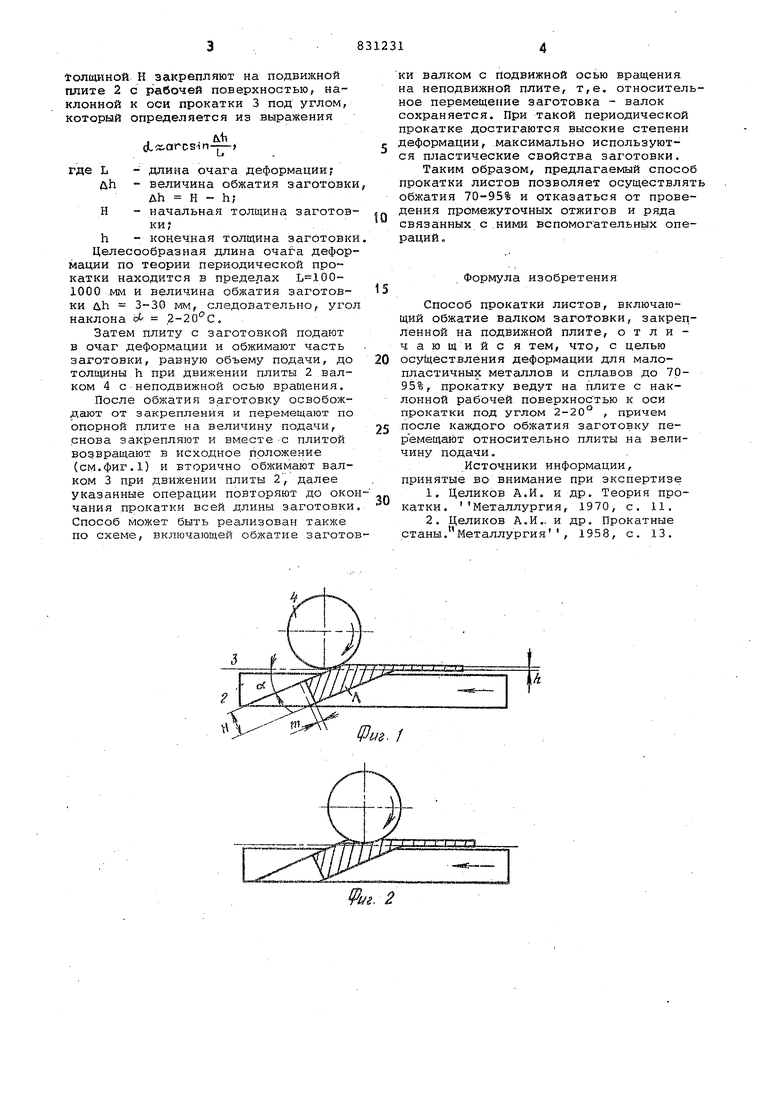

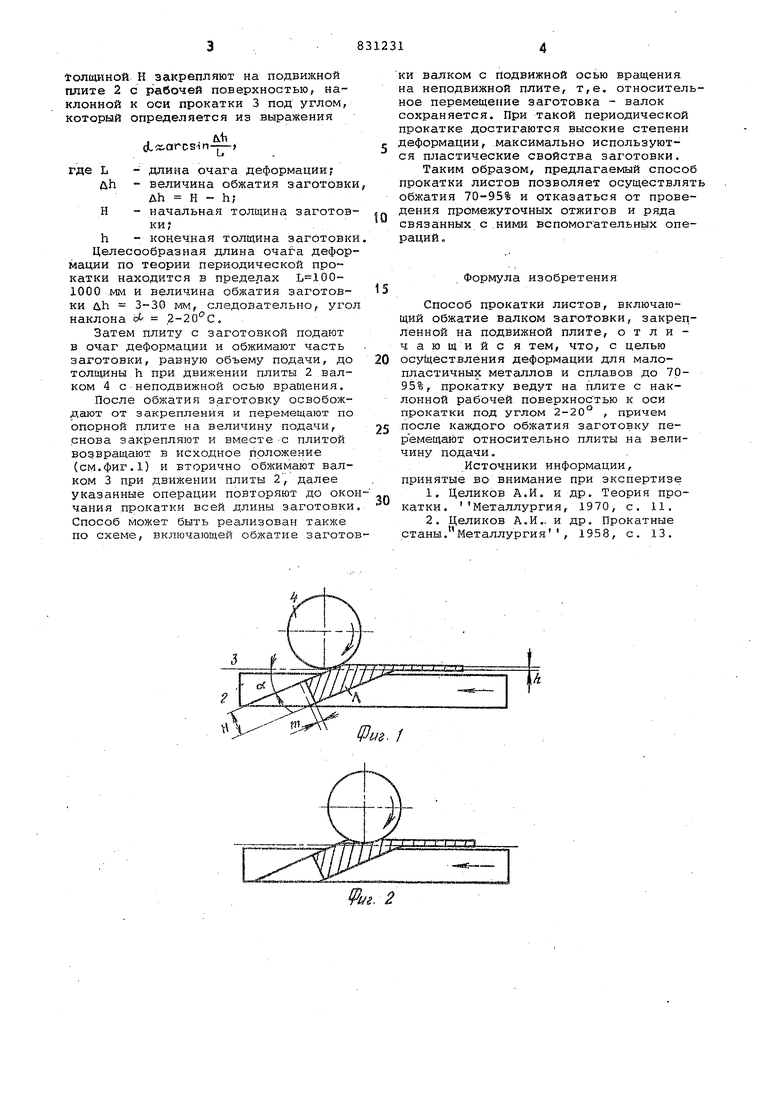

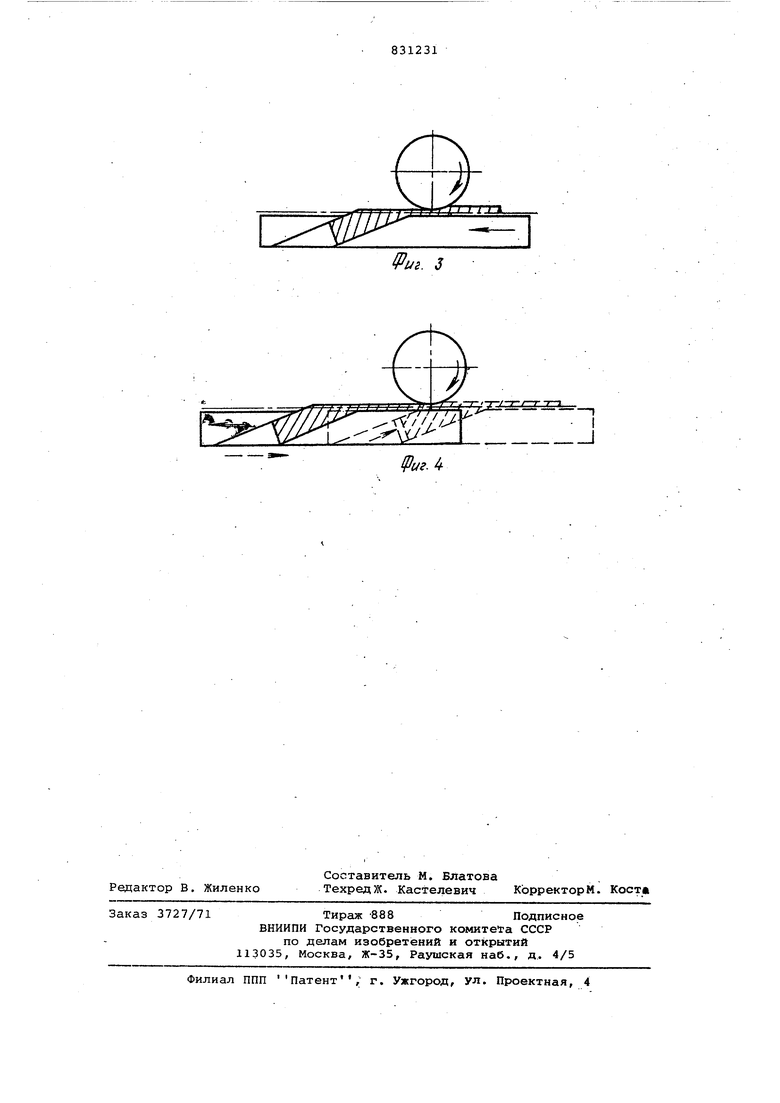

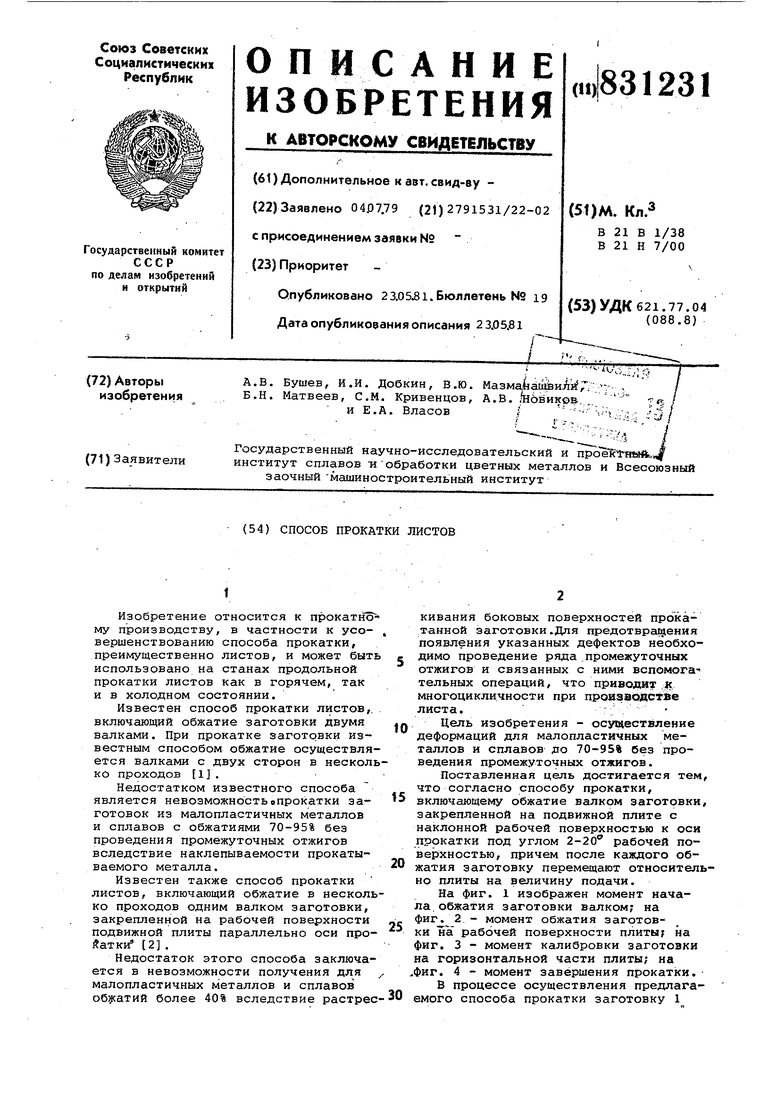

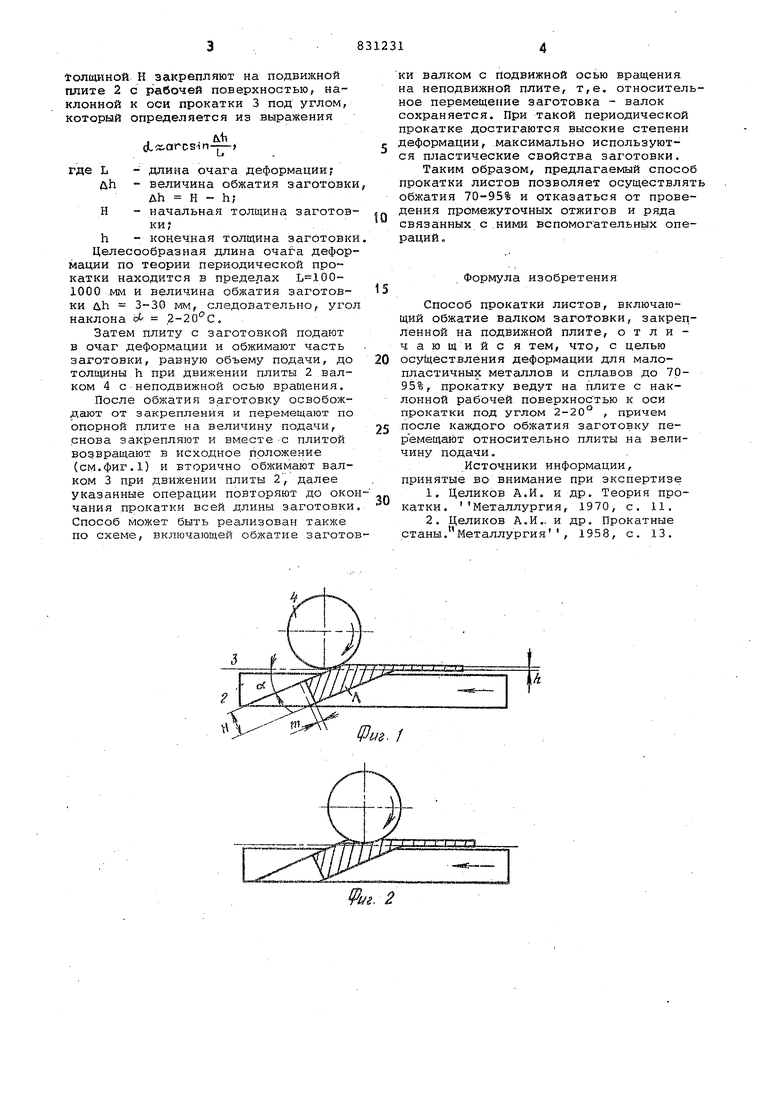

Изобретение относится к прокатно му производству, в частности к усовершенствованию способа прокатки, преимущественно листов, и может быт использовано на станах продольной прокатки листов как в горячем, так и в холодном состоянии. Известен способ прокатки листов, включающий обжатие заготовки двумя валками. При прокатке заготовки известным способом обжатие осуществля ется валками с двух сторон в нескол ко проходов I. Недостатком известного способа является невозможностьвпрокатки заготовок из малопластичных металлов и сплавов с обжатиями 70-95% без проведения промежуточных отжигов вследствие наклепываемости прокатываемого металла. Известен также способ прокатки листов, включающий обжатие в нескол ко проходов одним валком заготовки, закрепленной на рабочей поверхности подвижной плиты параллельно оси про Аатки 2 . Недостаток этого способа заключа ется в невозможности получения для малопластичных металлов и сплавов об сатий более 40% вследствие растре кивания боковых поверхностей прокатанной заготовки .Для предотвраи(ения появления указанных дефектов необходимо проведение ряда .промежуточных отжигов и связанных с ними вспомога тельных операций, что приводит .JK. многоцикличности при производстве листа. Цель изобретения - осуществление деформаций для малопластичных металлов и сплавов до 70-95% без проведения промежуточных отжигов. Поставленная цель достигается тем, что согласно способу прокатки, включающему обжатие валком заготовки, закрепленной на подвижной плите с наклонной рабочей поверхностью к оси прокатки под углом 2-20 рабочей поверхностью, причем после каждого обжатия заготовку перемещают относительно плиты на величину подачи. На фиг. 1 изображен момент начала, обжатия заготовки валком; на фиг. 2. - момент обжатия заготов- ки на рабочей поверхности плиты; на фиг. 3 - момент калибровки заготовки на горизонтальной части плиты; на фиг. 4 - момент завершения прокатки. В процессе осуществления предлагаемого способа прокатки заготовку 1

1:олщиной Н закрепляют на подвижной плите 2 с рабочей поверхностью, наклонной к оси прокатки 3 под углом, который определяется из выражения

ЬА dLuiarcsin-7-)

Lt

где L - длина очага деформации;

uh - величина обжатия заготовки ДЬ Н - hj

Н - начальная толщина заготовки;.

h - конечная толщина заготовки Целесообразная длина деформации по теории периодической прокатки находится в преде11ах L 1001000 :ММ и величина обжатия заготов ки лЬ. 3-30 мм, следовательно, угол наклона Ы- 2-20 С.

Затем плиту с заготовкой подают в очаг деформации и обжимают часть заготовки, равную объему подачи, до толщины h при Движении плиты 2 валком 4 с неподвижной осью вращения.

После обжатия заготовку освобождают от закрепления и перемещают по опорной плите на величину подачи, снова закрепляют и вместе -с плитой возвращают в исходное положение (см.Фиг.1) и вторично обжимают валком 3 при движении плиты 2, далее указанные операции повторяют до окончания прокатки всей длины заготовки Способ может быть реализован также по схеме, включающей обжатие заготовки валком с подвижной осью вращения на неподвижной плите, т,е. относительное перемещение заготовка - валок сохраняется. При такой периодической прокатке достигаются высокие степени деформации, максимально используются пластические свойства заготовки.

Таким образом, предлагаемый способ прокатки листов позволяет осуществлять обжатия 70-95% и отказаться от проведения промежуточных отжигов и ряда связанных с ними вспомогательных операций.

Формула изобретения

Способ прокатки листов, включающий обжатие валком заготовки, закрепленной на подвижной плите, отличающийся тем, что, с целью осу1цествления деформации для малопластичных металлов и сплавов до 7095%, прокатку ведут на плите с наклонной рабочей поверхностью к оси прокатки под углом 2-20° , причем после каждого обжатия заготовку перемещают относительно плиты на величину подачи.

Источники информации, принятые во внимание при экспертизе

станы. Металлургия

1958, с. 13.

ТПП Г ГГГГ7 Т °Гfe. /

ПТП

.

1ригЛ

Авторы

Даты

1981-05-23—Публикация

1979-07-04—Подача