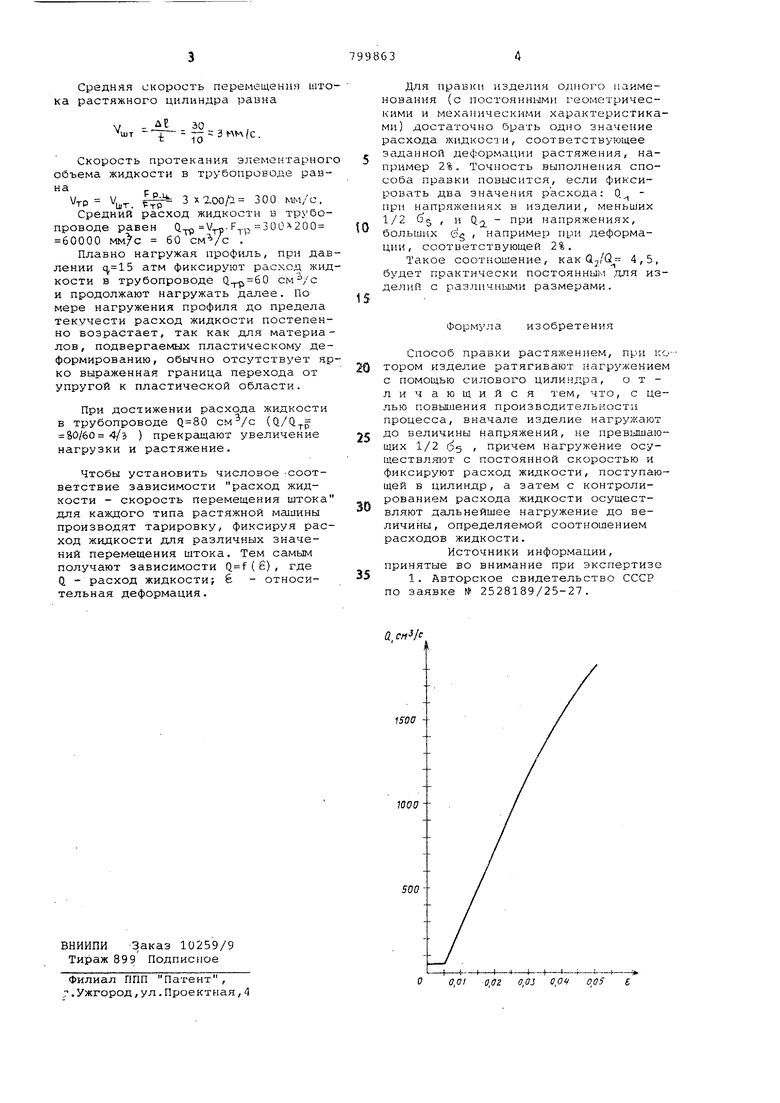

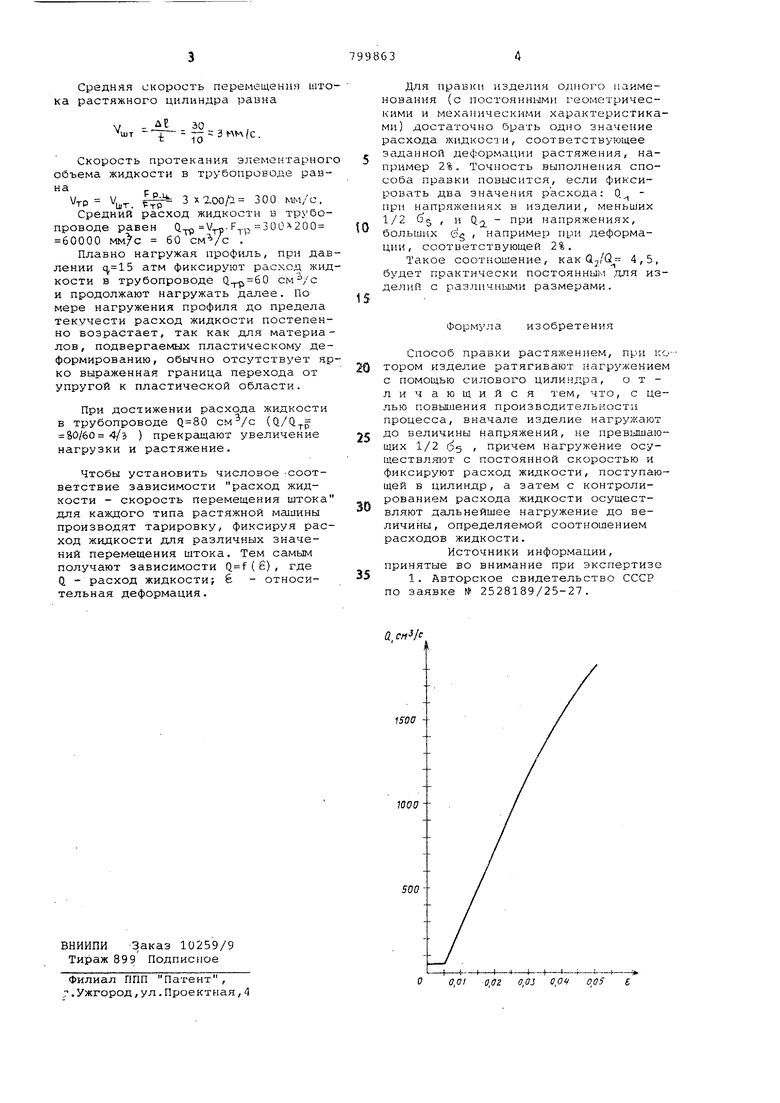

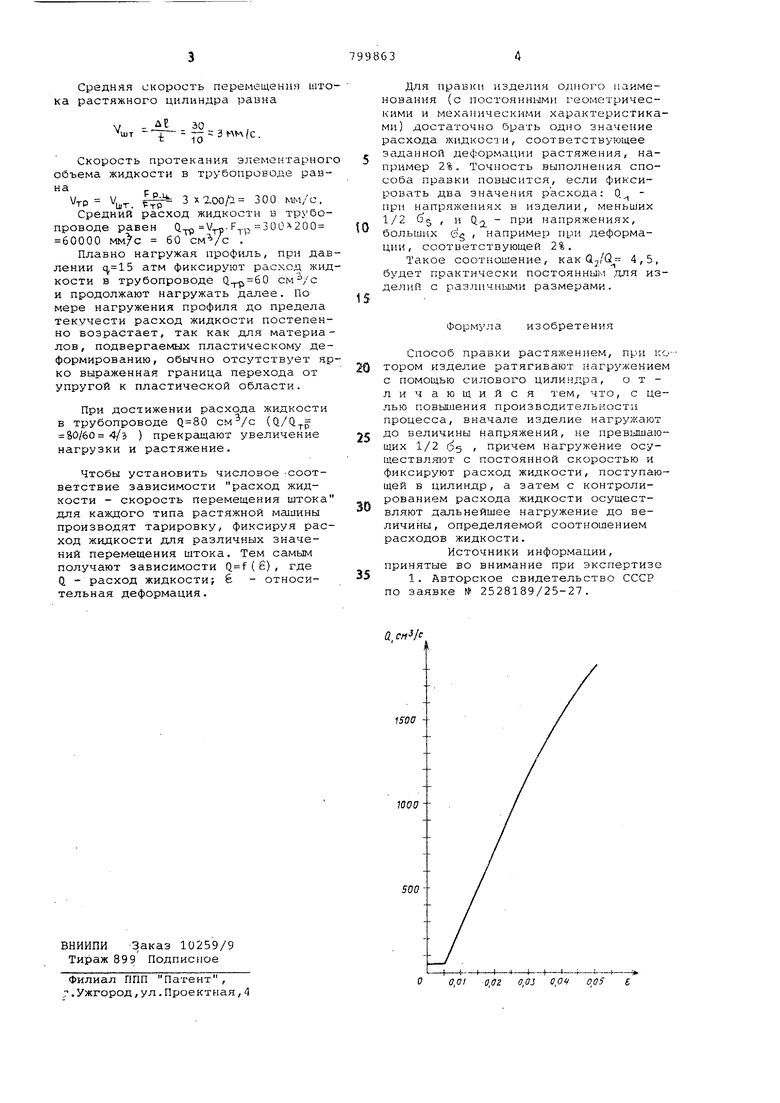

Изобретение относится к обработк металлов давлением, а именно к прав ке растяжением длинномерных изделий Известен способ правки растяжени металлических изделий, при котором изделие растягивают нагружением с помощью силового цилиндра 1. Недостаток способа заключается в том, что он предусматривает повторные нагружения с полной разгрузкой, что обуславливает его ограниченное. применение в условиях массового производства. Цель изобретения - повьпаенйё-. производительности процесса. Указанная цель достигается тем, что в способе правки изделий, при котором изделие растягивают нагружением с помощью силового цилиндра, вначале изделие нагружают до величины напряжений, не превьлиакицих 1/2 бе, , причем нагружение осуществляют с постоянной скоростью и,фиксируют расход жидкости, поступающей в цилиндр, а затем с контроли рованием расхода жидкости осуществляют дальнейшее нагружение;до вели чины, определяемой соотйошением расходов жидкости. На чертеже представлен график зависимости расхода жидкости от величины деформации при р1астяжении. Способ осуществляют следующим образом. Берут, например, тавровый профиль из алюминиевого сплава Д16Т с пределом текучести иg 30 кг/мм, длиной 1 7000 мм, поперечным сечением FPJJ « 5 см и растягивают на станке ПГР-7, у которого площадь поперечного сечения растяжного цилиндра см, а площадь трубопровода F 2 см давление жидкости при нагружении профиле до предела текучести равно: .« 6д-р ЭООО 75 кг/см(атм). Р.Ц. Относительная деформация профиля .равна -°.. Перемещение штока растяжного цилиндрадР ; 0,0045x7000 30 мм. Нагружают профиль от О до 75 атм в течение t 10 с, т.е. со скоростью повышения нагрузки 7,5 атм/с.

Средняя скорость перемещения штока растяжного цилиндра равна

ДЕ

3iO

3 мк|с. 10

Скорость протекания элементарног объема жидкости в трубопроводе равна р

WP г. vT Зх Zoo/2 300 мм/с.

Средний расход жидкости в трубопроводе равен Q V. F.p 60000 мм)с 60 .

Плавно нагружая профиль, при давлении С1,15 атм фиксируют расход жидкости в трубопроводе Q.. 60 и продолжают нагружать далее. По мере нагружения профиля до предела текучести расход жидкости постепенно возрастает, так как для материалов, подвергаемых пластическому деформированию, обычно отсутствует ярко выраженная граница перехода от упругой к пластической области.

При достижении расхода жидкости в трубопроводе (Q./Q 80/60 Э ) прекращают увеличение нагрузки и растяжение.

Чтобы установить числовое -соответствие зависимости расход жидкости - скорость перемещения штока для каждого типа растяжной машины производят тарировку, фиксируя расход жидкости для различных значений перемещения штока. Тем самым получают зависимости (6), где Q - расход жидкости; 8 - относительная деформация.

Для правки изделия одного наименования (с постоянными геометрическими и механическими характеристиками) достаточно брать одно значение расхода жидкости, соответствующее заданной деформации растяжения, например 2%. Точность выполнения способа правки повысится, если фиксировать два значения расхода: 0. при напряжениях н изделии, меньших 1/2 б , и 0.2 - при напряжениях, больших Cg , например при деформации, соответствующей 2%.

Такое соотношение, KaKQ2iQ 4,5, будет практически постоянным .для изделий с различными размерами.

Формула изобретения

Способ правки растяжением, при котором изделие ратягивают нагружением с помощью силового цилиндра, отличающийся тем, что, с целью повышения производительности процесса, вначале изделие нагружают до величины напряжений, не превышающих 1/2 6s , причем нагружение осуществляют с постоянной скоростью и фиксируют расход жидкости, поступающей в цилиндр, а затем с контролированием расхода жидкости осуществляют дальнейшее нагружение до величины, определяемой соотношением расходов жидкости.

Источники информации, принятые во внимание при экспертизе

1. Авторское свидетельство СССР по заявке № 2528189/25-27.

| название | год | авторы | номер документа |

|---|---|---|---|

| Система управления гидравлическим прессом для гибки с растяжением | 1980 |

|

SU893583A1 |

| Способ деформирования деталей | 1979 |

|

SU921655A1 |

| СПОСОБ ПЛАСТИЧЕСКОЙ ПРАВКИ ПРОФИЛЕЙ ИЗ ТИТАНОВЫХ СПЛАВОВ | 2009 |

|

RU2403114C1 |

| УСТРОЙСТВО ДЛЯ ПРАВКИ РАСТЯЖЕНИЕМ ШТАНГ ГЛУБИННЫХ НАСОСОВ | 2001 |

|

RU2205083C2 |

| ЭЛЕКТРОКОНТАКТНАЯ УСТАНОВКА ТЕРМИЧЕСКОЙ ОБРАБОТКИ И ПРАВКИ РАСТЯЖЕНИЕМ ТРУБ, ПРУТКОВ И ПРОФИЛЕЙ | 2011 |

|

RU2453613C1 |

| СПОСОБ ПРАВКИ ДЛИННОМЕРНЫХ ЦИЛИНДРИЧЕСКИХ ИЗДЕЛИЙ И ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1996 |

|

RU2116150C1 |

| Способ правки металлическихиздЕлий РАСТяжЕНиЕМ | 1977 |

|

SU831268A1 |

| СПОСОБ ВОССТАНОВЛЕНИЯ НАСОСНЫХ ШТАНГ | 2004 |

|

RU2278901C1 |

| Способ правки изделий растяжением | 1979 |

|

SU831269A1 |

| Устройство для управления гидрав-личЕСКиМ пРЕССОМ | 1979 |

|

SU821207A1 |

Авторы

Даты

1981-01-30—Публикация

1978-09-25—Подача