,1 imИзобретение относится к обработке металлов давлением и может быть использовано как инструмент для штамповки оболочек за два перехода давлением подвижной среды преимущественно в режиме сверхпластичности.

Известен штамп для реверсивной вытяжки листовых материалов, содержащий две матрицы и установленный между ними кольцевой вкладыш, имеющий отверстие в боковой стенке для подачи рабочей среды. К обоим торцам вкладыша герметично прижимают матрицами листовые заготовки, формуют их давлением подвижной среды в полость вкладыша одна по поверхности другой, а затем деформируют по матрицам, снижая двухпереходной штамповкой разнотолщинность изделий 1.

Однако при штамповке изделий различной глубины возможен брак из-за разнотолщинности изделий.

Цель изобретения - расширение технологических возможностей штампа за счет штамповки изделий различной глубины и снижение брака.

Поставленная цель достигается тем, что Б штампе для реверсивной вытяжки, содержащем две матрицы и установленный между ними кольцевой вкладыщ, имеющий отверстие в боковой стенке -для подачи рабочей среды, вкладыш выполнен из упругого материала, а штамп снабжен средством, предотвращающим выпучивание вкладыша, и герметично закрепленным в отверстии вкладыша штуцером.

Причем средство, предотвращающее выпучивание вкладыща, выполнено в виде концентрично установленных вокруг вкладыша жесткой обоймы с высотой, равной удвоенной глубине первого перехода вытяжки, и упругого корпуса с высотой, равной высоте вкладыша, имеющих соосные отверстия в боковой стенке под штуцер.

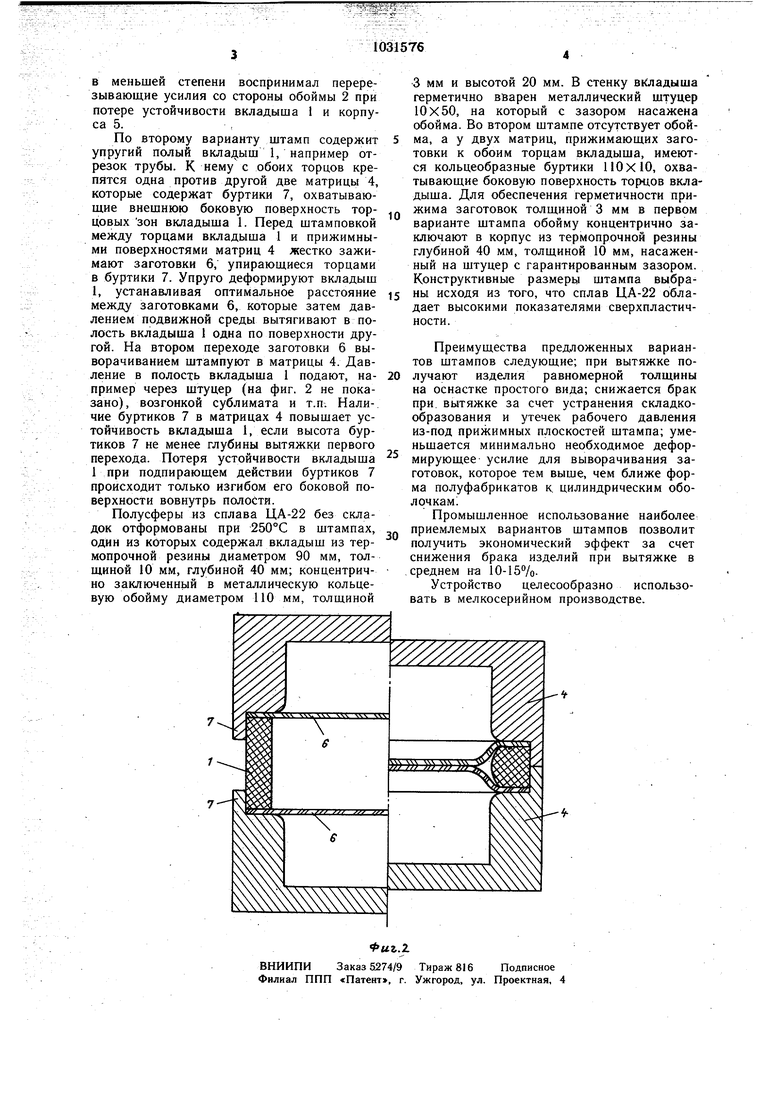

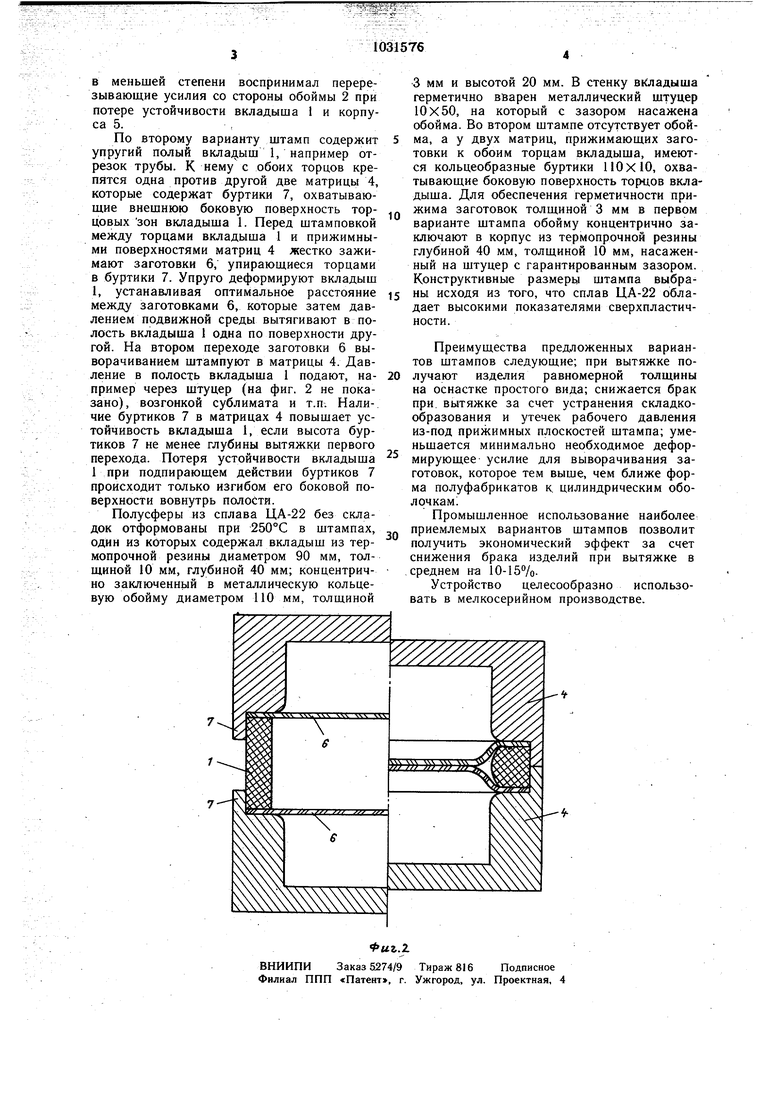

Кроме того, средство, предотвращающее выпучивание вкладыша, выполнено в виде двух кольцевых буртов, размещенных на матрицах и имеющих высоту, равную глубине первого перехода вытяжки.

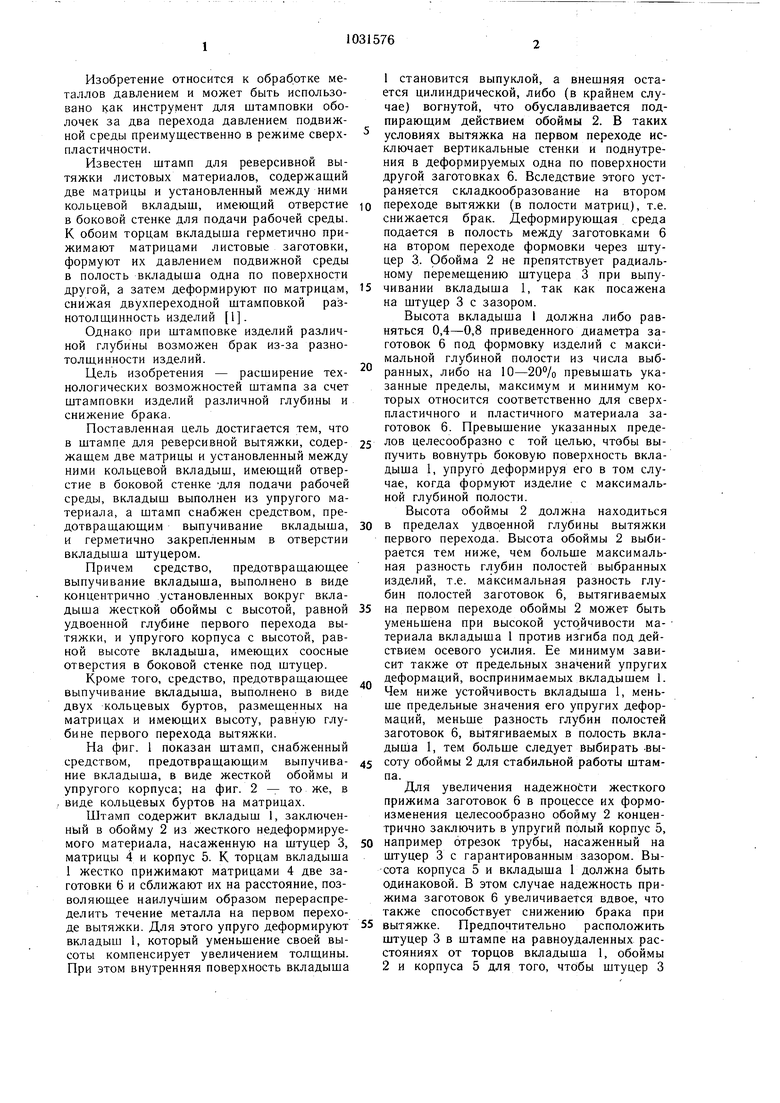

На фиг. 1 показан штамп, снабженный средством, предотвращающим выпучивание вкладыша, в виде жесткой обоймы и упругого корпуса; на фиг. 2 - то же, в виде кольцевых буртов на матрицах.

Штамп содержит вкладыш 1, заключенный в обойму 2 из жесткого недеформируемого материала, насаженную на штуцер 3, матрицы 4 и корпус 5. К торцам вкладыша 1 жестко прижимают матрицами 4 две заготовки 6 и сближают их на расстояние, позволяющее наилуч111им образом перераспределить течение металла на первом переходе вытяжки. Для этого упруго деформируют вкладыш 1, который уменьшение своей высоты компенсирует увеличением толщины. При этом внутренняя поверхность вкладыща

1становится выпуклой, а внещняя остается цилиндрической, либо (в крайнем случае) вогнутой, что обуславливается подпирающим действием обоймы 2. В таких

условиях вытяжка на первом переходе исключает вертикальные стенки и поднутрения в деформируемых одна по поверхности другой заготовках 6. Вследствие этого устраняется складкообразование на втором

переходе вытяжки (в полости матриц), т.е. снижается брак. Деформирующая среда подается в полость между заготовками 6 на втором переходе формовки через штуцер 3. Обойма 2 не препятствует радиальному перемещению штуцера 3 при выпучивании вкладыша 1, так как посажена на штуцер 3 с зазором.

Высота вкладыша I должна либо равняться 0,4-0,8 приведенного диаметра заготовок 6 под формовку изделий с максимальной глубиной полости из числа выбранных, либо на 10-20% превышать указанные пределы, максимум и минимум которых относится соответственно для сверхпластичного и пластичного материала заготовок 6. Превышение указанных пределов целесообразно с той целью, чтобы выпучить вовнутрь боковую поверхность вкладыша 1, упруго деформируя его в том случае, когда формуют изделие с максимальной глубиной полости.

Высота обоймы 2 должна находиться

0 в пределах удвоенной глубины вытяжки первого перехода. Высота обоймы 2 выбирается тем ниже, чем больше максимальная разность глубин полостей выбранных изделий, т.е. максимальная разность глубин полостей заготовок б, вытягиваемых

на первом переходе обоймы 2 может быть уменьшена при высокой усто,йчивости ма- териала вкладыша 1 против изгиба под действием осевого ус-илия. Ее минимум зависит также от предельных значений упругих деформаций, воспринимаемых вкладышем 1. Чем ниже устойчивость вкладыша 1, меньше предельные значения его упругих деформаций, меньше разность глубин полостей заготовок 6, вытягиваемых в полость вкладыща 1, тем больше следует выбирать -вы5 соту обоймы 2 для стабильной работы штампа.

Для увеличения надежности жесткого прижима заготовок 6 в процессе их формоизменения целесообразно обойму 2 концентрично заключить в упругий полый корпус 5,

0 например отрезок трубы, насаженный на штуцер 3 с гарантированным зазором. Высота корпуса 5 и вкладыша 1 должна быть одинаковой. В этом случае надежность прижима заготовок 6 увеличивается вдвое, что также способствует снижению брака при

5 вытяжке. Предпочтительно расположить штуцер 3 в штампе на равноудаленных расстояниях от торцов вкладыша 1, обоймы

2и корпуса 5 для того, чтобы штуцер 3

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ПОКОВОК В ВИДЕ ПОЛУСФЕРЫ С ГОРЛОВИНОЙ | 2012 |

|

RU2484915C1 |

| Устройство для листовой штамповки | 1990 |

|

SU1810181A1 |

| Способ штамповки изделий излиСТОВыХ зАгОТОВОК | 1978 |

|

SU831270A1 |

| Штамп для вытяжки | 1981 |

|

SU1002069A1 |

| СПОСОБ ГЛУБОКОЙ ВЫТЯЖКИ ДЕТАЛЕЙ ИЗ ТОНКОЛИСТОВЫХ ЗАГОТОВОК И ШТАМП ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ (ВАРИАНТЫ) | 2007 |

|

RU2408447C2 |

| ШТАМП | 2003 |

|

RU2243052C1 |

| Штамп для штамповки полых деталей | 1982 |

|

SU1098613A1 |

| Штамп для ступенчатой вытяжки листовых заготовок | 1984 |

|

SU1196075A1 |

| СОВМЕЩЕННЫЙ ШТАМП ДЛЯ ГОРЯЧЕЙ ШТАМПОВКИ | 1994 |

|

RU2073578C1 |

| Штамп для изготовления полых деталей | 1986 |

|

SU1324724A1 |

1. ШТАМП ДЛЯ РЕВЕРСИВНОЙ ВЫТЯЖКИ ЛИСТОВЫХ МАТЕРИАЛОВ, содержащий две матрицы и установленный между ними кольцевой вкладыш, имеющий отверстие в боковой стенке для подачи рабочей среды, отличаюи ийся тем, что, с целью расширения технологических возможностей за счет штамповки изделий различной глубины и снижения брака, вкладыш выполнен из упругого материала, а штамп снабжен средством, предотвращающим выпучивание вкладыша, и герметично закрепленным в отверстии вкладыша штуцером. 2. Штамп по. п. 1, отличающийся тем, что средство, предотвращающее выпучивание вкладыша, выполнено в виде концентрично установленных вокруг вкладыша жесткой обоймы с высотой, равной удвоенной глубине первого перехода вытяжки, и упругого корпуса с высотой, равной высоте вкладыша, имеющих соосные отверстия в боковой стенке под штуцер. Штамп по п. 1, отлинаюи ийся тем, что средство, предотвращающее выпучивание вкладыша, выполнено в виде двух кольце вых буртов, размещенных на матрицах и имеющих высоту, равную глубине первого (Л перехода вытяжки.

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| Способ реверсивной штамповки | 1978 |

|

SU712176A1 |

| Выбрасывающий ячеистый аппарат для рядовых сеялок | 1922 |

|

SU21A1 |

Авторы

Даты

1983-07-30—Публикация

1982-03-12—Подача