(54) СПОСОБ ИЗГОТОВЛЕНИЯ ЗВЕНЬЕВ ПРУТКОВЫХ ТРАНСПОРТЕРОВ,

| название | год | авторы | номер документа |

|---|---|---|---|

| Автоматическая линия изготовления прутковых длинномерных изделий | 1980 |

|

SU920343A1 |

| Способ скоростного нагрева длинномерных прутков с концами переменного сечения | 1990 |

|

SU1770391A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ ТИТАНОВОГО СПЛАВА ВТ16 | 2000 |

|

RU2183691C2 |

| Способ термической обработки заготовки | 1987 |

|

SU1518391A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНЫХ ШТАНГ ДЛЯ ГЛУБИННЫХ НАСОСОВ | 2006 |

|

RU2329129C2 |

| Установка для электроконтактногоНАгРЕВА пРуТКОВ | 1979 |

|

SU846575A1 |

| Устройство для сборки звеньев прутковых транспортеров | 1979 |

|

SU863295A1 |

| Способ электроконтактного нагрева заготовок переменного сечения | 1980 |

|

SU950782A1 |

| СПОСОБ ТЕРМОДЕФОРМАЦИОННОЙ ОБРАБОТКИ ПРУТКОВ ИЗ ХРОМОВОЙ БРОНЗЫ | 2006 |

|

RU2327807C2 |

| Способ изготовления деталей типапАльцЕВ гуСЕНиц | 1978 |

|

SU831283A1 |

Изобретение относится к области технологии машиностроения, в част- . ности - сельскохозяйственного маши- ностроения, и может быть использовано при изготовлении прутковых транспортеров машин для уборки корнеплодов. Известен способ изготовления звеньев прутковых транспортеров в виде прутка с надетыми на него роликами, включающий формообразование роликов, установку их на пруток, тер мообработку прутков и роликов, а так же гибку концов прутка, которую осуществляют после установки на нее роликов, причем нагрев под термообра ботку осуществляют пропусканием через нее тока. Этот способ обладает рядом недостатков. Он не обеспечивает достаточно высокого качества изделий, так как при одновременной изотермической закалке прутка и роликов, изготовлен ных из разных материалов (ст. 55С2 и ст. 40ХЛ соответственно), трудно обеспечить заданное качество получаемых деталей. Указанный способ не может быть автоматизирован, так как автоматические транспортирующие устройства не могут длительное время работать в соляных ваннах. Кроме того, выделяющиеся при нагреве соляных растворов пары сол ухудшают условия работы по сравнению с электроконтактным нагревом. Целью изобретения является повышение качества изделий и обеспечение возможности автоматизации процесса. Эта цель достигается тем, что в способе изготовления звеньев прутковых транспортеров, включающем формообразование роликов, установку их на пруток, термообработку прутка и роликов, а также гибку концов прутка, которую осуществляют после нагрева его под термообработку.

термообработку роликов осуществляют до их установки на пруток, а гибку концов и термообработку после установки на нее роликов, причем нагрев прутка под термообработку осуществляют пропусканием через нее тока.

Раздельная термообработка роликов и прутка дает возможность отказаться от нагрева в соляных ваннах и использовать электроконтактный

нагрев прутка, который может быть автоматизирован и не вызывает загрязнения окружающей среда.

Раздельная термообработка прутка и роликов позволяет получить их зада ное качество, при этом нагрев прутка не влияет на качество установленных на нем роликов, так как при наличии зазора между прутками и роликами и При кратковременном нагреве прутка ролики не успевают нагреться до температуры, при которой произошло бы изменение их свойств.

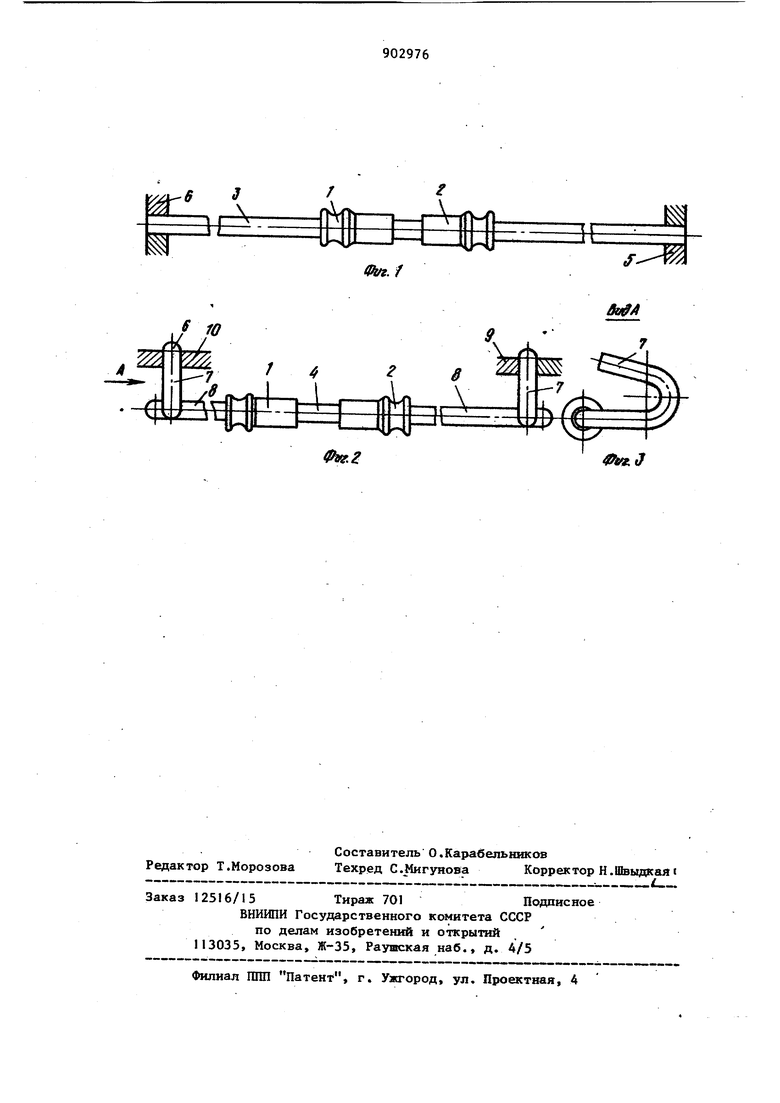

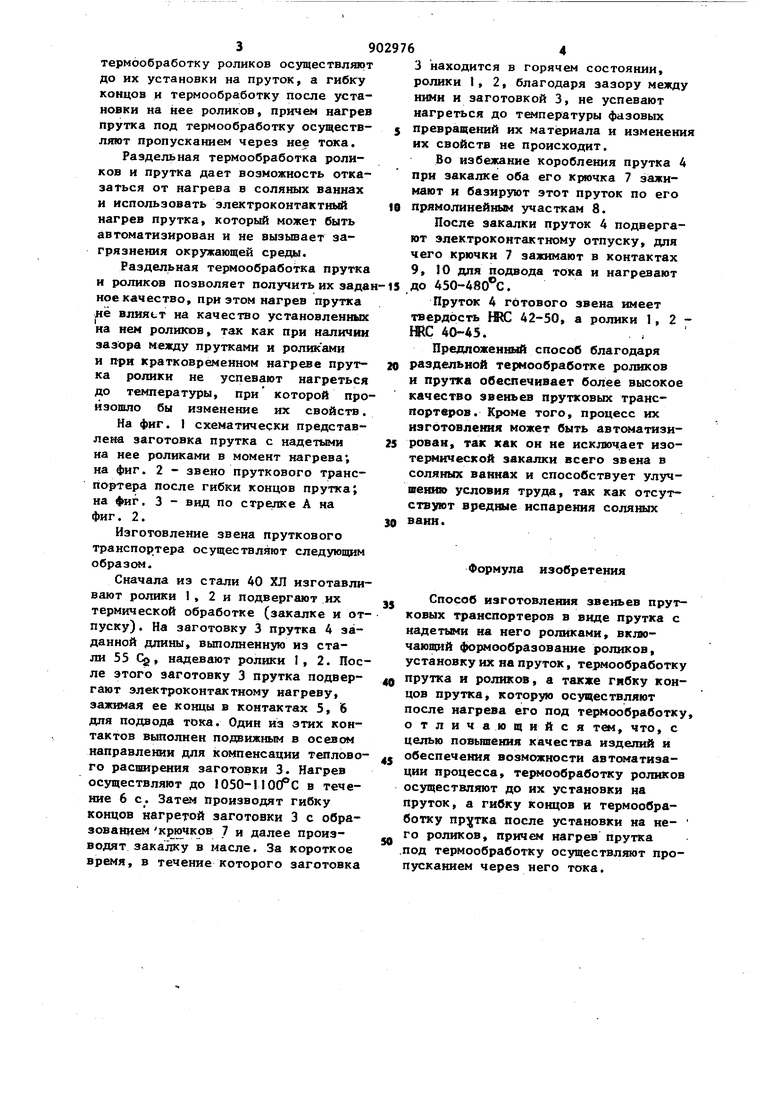

На фиг. ) схематически представлена заготовка прутка с надетыми на нее роликами в момент нагрева; на фиг. 2 - звено пруткового транспортера после гибки концов прутка; на фиг. 3 - вид по стрелке А на фиг. 2.

Изготовление звеиа пруткового транспортера осуществляют следующим образом.

Сначала из стали 40 ХЛ изготавливают ролики 1, 2 и подвергают их термической обработке (закалке и отпуску) . На заготовку 3 прутка 4 заданной длины, выполненную из стали 55 Cg, надевают ролики I, 2. После этого заготовку 3 прутка подвергают электроконтактному нагреву, зажимая ее концы в контактах 5, 6 для подвода тока. Один из этих контактов выполнен подвижным в осевом направлении для компенсации теплового расширения заготовки 3. Нагрев осуществляют до 1050-1 ЮОРс в течение 6 с. Затем производят гибку концов нагретой заготовки 3 с образованием крючков 7 и далее производят закалку в масле. За короткое время, в течение которого заготовка

3 находится в горячем состоянии, ролики I, 2, благодаря зазору между ними и заготовкой 3, не успевают нагреться до температуры фазовых превращений их материала и изменени их свойств не происходит.

Во избежание коробления прутка 4 при закалке оба его крючка 7 зажимают и базируют этот пруток по его прямолинейным участкам 8.

После закалки пруток 4 подвергают электроконтактному отпуску, для чего крючки 7 зажимают в контактах 9, 10 для подвода тока и нагревают до 450-480 С.

Пруток 4 готового звена имеет твердость ШС 42-50, а ролики 1,2WC 40-45.

Предложенный способ благодаря раздепьной термообработке роликов и прутка обеспечивает более высокое качество звеньев прутковых транспортеров. Кроме того, процесс их изготовления может быть автсшатизирован, так как он не исключает изоте1Я4ической закалки всего звеиа в соляных ваннах и способствует улучпгеюоо условия труда, так как отсутствуют вредные испарения соляных ваий.

Формула изобретения

Способ изготовления звеньев прутковых транспортеров в виде прутка с надетыми на него роликами, включающий формообразование роликов, установку их яа пруток, термообработку прутка и роликов, а также гнбку концов прутка, которую осуществляют после нагрева его под термообработку отличающийся тем, что, с целью повышения качества изделий и обеспечения возможности автоматизации процесса, термообработку роликов осуществляют до их установки на пруток, а гибку концов и термообработку пр5{тка после установки на него роликов, причем нагрев прутка ,под термообработку осуществляют пропусканием через него тока. / /

Авторы

Даты

1982-02-07—Публикация

1980-06-17—Подача