(54) СПОСОБ ИЗГОТОВЛЕНИЯ ДЕТАЛЕЙ ТИПА ПАЛЬЦЕВ ЗВЕНЬЕВ ГУСЕНИЦ

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ изготовления деталей типа пальцев гусениц | 1974 |

|

SU505486A1 |

| Способ изготовления деталей типапАльцЕВ гуСЕНиц | 1978 |

|

SU831283A1 |

| СПОСОБ ШТАМПОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ С ГОЛОВКОЙ С РАДИАЛЬНЫМИ ОТРОСТКАМИ, ПУАНСОН ДЛЯ ПРЕДВАРИТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ СТЕРЖНЕВЫХ ДЕТАЛЕЙ И ПУАНСОН ДЛЯ ОКОНЧАТЕЛЬНОГО ФОРМООБРАЗОВАНИЯ ОТРОСТКОВ ГОЛОВКИ СТЕРЖНЕВЫХ ДЕТАЛЕЙ | 1992 |

|

RU2034677C1 |

| Способ изготовления болтов | 1986 |

|

SU1407964A1 |

| Автомат для изготовления изделий из проволоки типа шплинтов | 1982 |

|

SU1093380A1 |

| Способ изготовления лап культиваторов | 1985 |

|

SU1296272A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВИНТОВ С ВНУТРЕННИМ ШЕСТИГРАННИКОМ | 2001 |

|

RU2204457C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ НАСОСНОЙ ШТАНГИ | 1992 |

|

RU2048538C1 |

| ПОЛУАВТОМАТ ДЛЯ НЕПРЕРЫВНО-ПОСЛЕДОВАТЕЛЬНОЙ ЗАКАЛКИ ЦИЛИНДРИЧЕСКИХ ДЕТАЛЕЙ ИНДУКЦИОННЫМ НАГРЕВОМ | 2003 |

|

RU2266339C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ШТАНГИ ДЛЯ ПЕРФОРАТОРНОГО БУРЕНИЯ ШПУРОВ | 1999 |

|

RU2170769C1 |

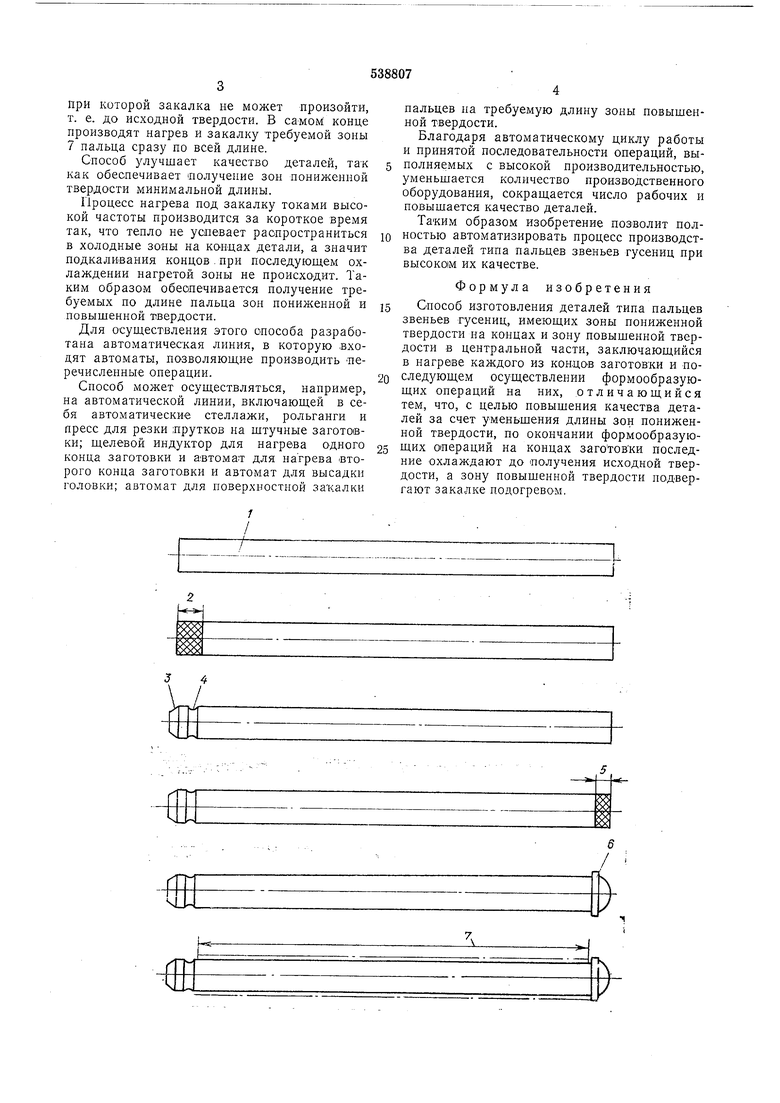

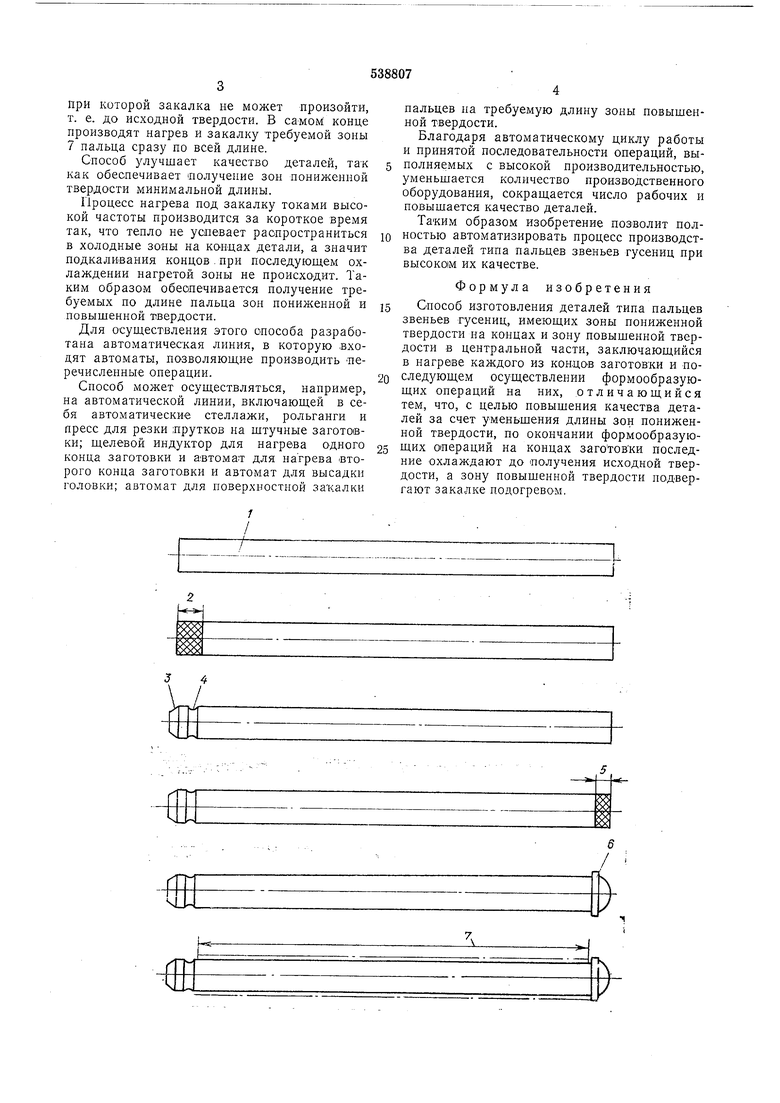

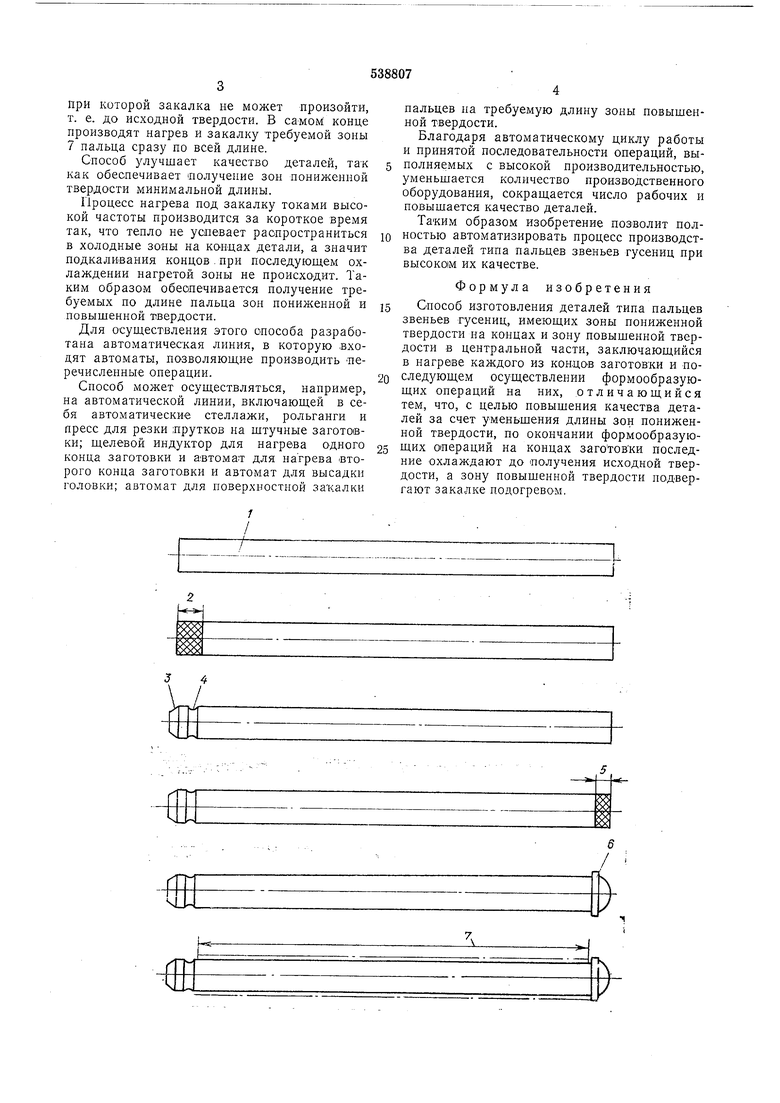

Изобретение относится к области обрабОТки металлов давлением и может быть использовано При изготовлеиии деталей гусеничного хода, преимущественно, сельскохозяйственных машин, повышенного качества. Известен способ изготовления пальцев звеньев гусениц, заключающийся в порезке прутков па щтучпые заготовки, сверлении отверстия на одно-м конце заготовки, образовании фасок на обоих концах, закалке штучных заготовок с предварительным нагревом токами высокой частоты, нагреве и высадке головки на втором конце пальца. Этот способ применяется на Ворощиловградскам заводе коленвалов. Однако существенным недостатком этого способа является невозможность получения требуемых по ГОСТу минимальных длин зон пониженной твердости на концах пальца. Это происходит потому, что нагрев под закалку осуществляют при последовательном прохождении детали через кольцевой индуктор с отключением индуктора в момент прохождения концов детали. Зона нагрев-а получается расплывчатая. Кроме того, высадка головки на пальце производится с предварительным нагревом конца до ковочной температуры. В результате теплопередачи от горячей зоны в холодную закаленную часть последняя отпускается, и твердость в этом месте понижается. Качество деталей ухудшается. Известен также способ изготовления деталей типа пальцев звеньев гусениц, имеющих зоны пониженной твердости па концах и зону повышенной твердости в центральной части, заключающийся в нагреве каждого из концов заготовки и последующем осуществлении формообразующих операций па них. Однако и этот способ не обеспечивает изготовления деталей хорошего качества ввиду значительной длины зоп пониженной твердости. По предлагаемому способу для повыш енпя качества деталей путем уменьшения длины ЗОН пониженной твердости по окончании формообразующих операций на концах заготовки последние охлаждают до получения исходной твердости, а зону повышенной твердости подвергают закалке подогревом. Способ изготовления деталей типа пальцев звеньев гусениц иллюстрируется чертежом, где показана последовательность технологических операций в порядке их выполнения. Берут штучные заготовки I и производят нагрев одного конца 2, на котором осуществляется накатывание фаски 3 с канавкой 4. Затем производят нагрев второго конца 5 и Высаживают головку 6, после чего дают возможность детали охладиться до температуры.

при которой закалка не может произойти, т. е. до исходной твердости. В самом конце производят нагрев и закалку требуемой зоны 7 пальца сразу по всей длине.

Способ улучшает качество деталей, так как обеспечивает получение зон пониженной твердости минимальной длины.

Процесс нагрева под закалку токами высокой частоты производится за короткое время так, что тепло не успевает распространиться в холодные зоны на концах детали, а значит подкаливания концов , при последующем охлаждении нагретой зоны не происходит. Таким образом обеспечивается получение требуемых по длине пальца зон пониженной и повышенной Т1вердости.

Для осуществления этого способа разработана автоматическая линия, в которую входят автоматы, позволяющие производить перечисленные операции.

Способ может осуществляться, например, на автоматической линии, включающей в себя автоматические стеллажи, рольганги и пресс для резки лрутков на штучные загото1Вки; щелевой индуктор для нагрева одного конца заготовки и автомат для нагрева второго конца заготовки и автомат для высадки головки; автомат для поверхностной закалки

пальцев на требуемую длину зоны повышенной твердости.

Благодаря автоматическому циклу работы и принятой последовательности операций, выполняемых с высокой производительностью, уменьшается количество производственного оборудования, сокращается число рабочих и повышается качество деталей.

Таким образом изобретение позволит полностью автоматизировать процесс производства деталей типа пальцев звеньев гусениц нри высоком их качестве.

Формула изобретения

Снособ изготовления деталей типа пальцев звеньев гусениц, имеюших зоны пониженной твердости на концах и зону повышенной твердости в центральной части, заключающийся в нагреве каждого из концов заготовки и цоследующем осуществлении формообразуюших операций на них, отличающийся тем, что, с целью повышения качества деталей за счет уменьшения длины зон пониженной твердости, по окончании формообразующих операций на концах заготовки последние охлаждают до получения исходной твердости, а зону повыщенной твердости нодвергают закалке подогрево-м.

Авторы

Даты

1976-12-15—Публикация

1975-02-13—Подача