1

Изобретение относится к литейном производству и может быть использовно для получения отливок из цветных мета.гшов и сплавов методом последовательно направленного заполнения лтейной формы.

Известно устройство для заливки форм. Предназначенное для изготовления отливок из алюминиевых сплавов в песчаных и металлических формах. В нем заливочная трубка в процерсе заливки перемещается в литниковом канале. Скорость подъема заливочного ковша с трубкой подбирается в зависимости от конфигурации детали. Регулирование расхода расплава в прцессе заливки осуществляется путем подбора габаритов литниковых опок и выбора их расположения по высоте заливочной трубки. Заливочный ковш выполнен электрообогреваемым i.

На:иболее близкой к предлагаемой по технической сущности является установка для последовательно направленного заполнения литейной формы, включающая неподвижную в процессе заливки тележку с установленной на ней формой, заливочную чашу с неподвижно закрепленной на ней Зсшивочной трубкой и стопорное устройство. Заливочная чаша выполнена подвижной в вертикальной плоскости и поднимается с помощью регулируемого привода вверх в процессе заливки 2 .

К недостаткам установок такого типа (с подвижной в вертикашьной плоскости заливочной чёШ1ей относятся трудность доливки расплава в процесoсе заливки и контроля его паргметров, затрудненный подвод питания для обогрева чаши и управления стопором .

наиболее .значительнЕ эффект от

5 применения метода последовательно направленного заполнения литейных форм достигается при производстве от- ливок, имеющих большую, до нескольких метров высоту, а выполнение из0вестных установок с подвижными во время заливки форм заливочной чашей или столом с формой приводит к увеличению габаритов установок, требует использования массивных направляю5щих и усложняет обслуживание.

Цель изобретения - упрощение конструкции.

Указанная цель достигается тем, что установка снабжена синхрониэиро0 ванными тянущими механизмами и но- /

жами, жестко закрепленными на дне заливочной чаши, при этом верхний конец заливочной трубки разделен на части, взаимодействующие с тянущими механизмами и ножами, а сама трубка имеет продольные концентраторы напряжений.

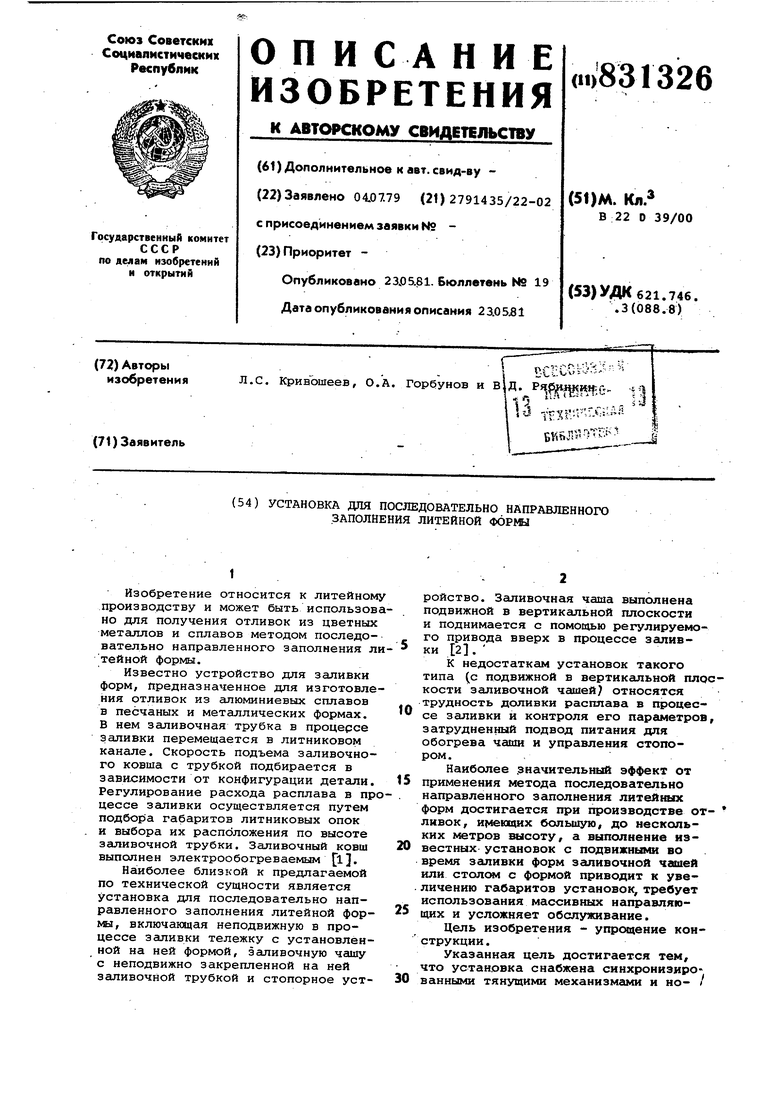

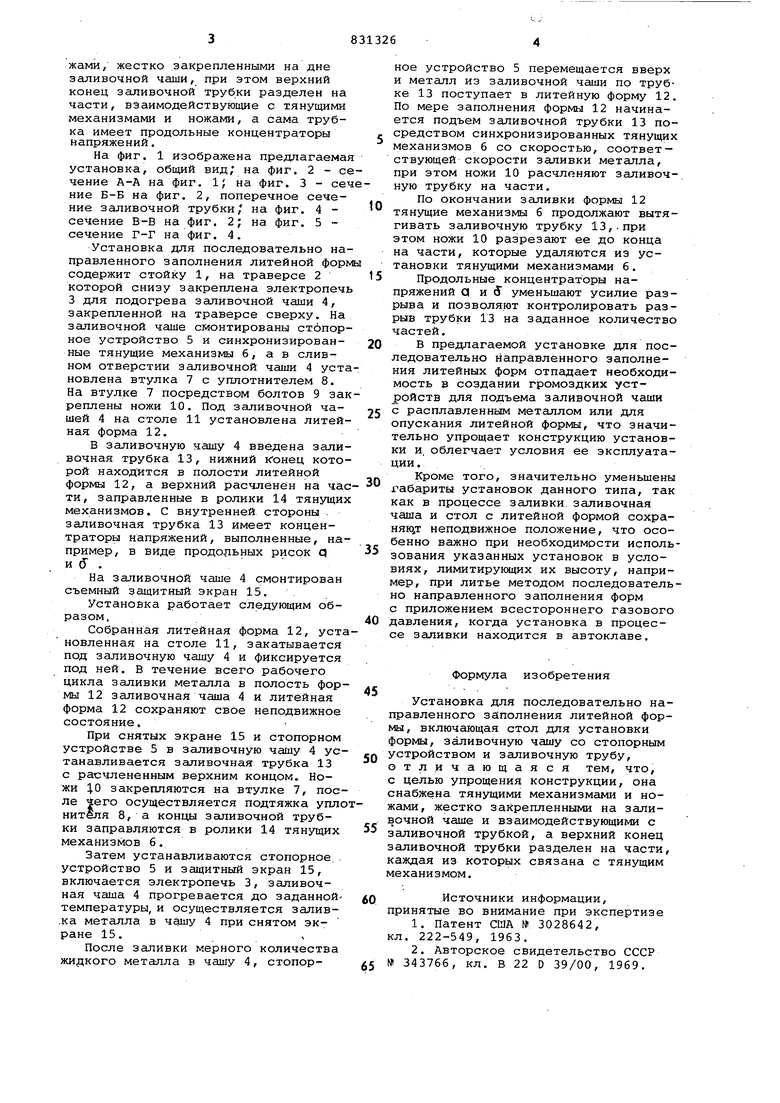

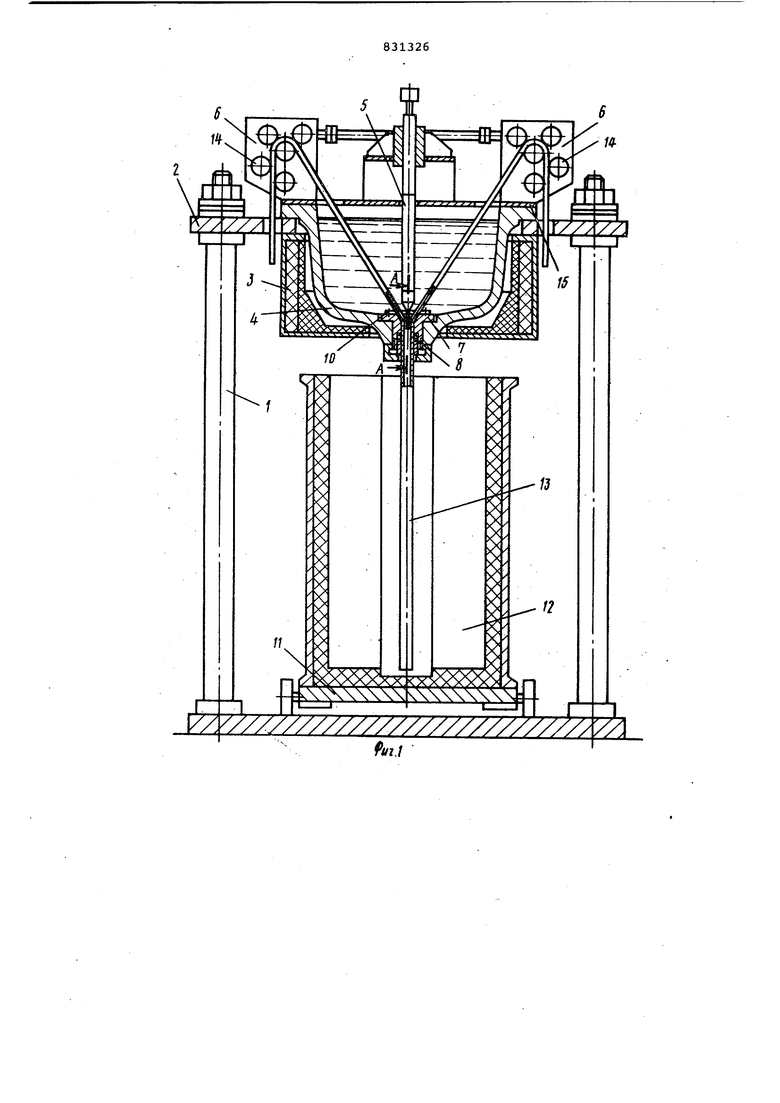

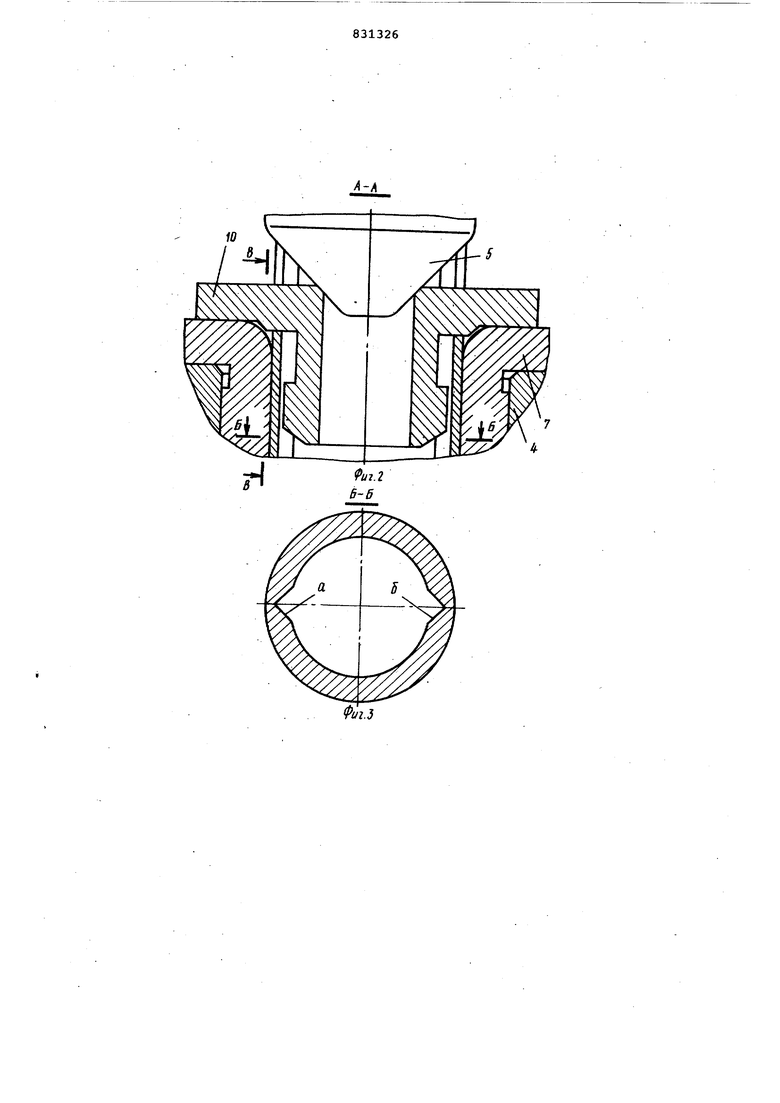

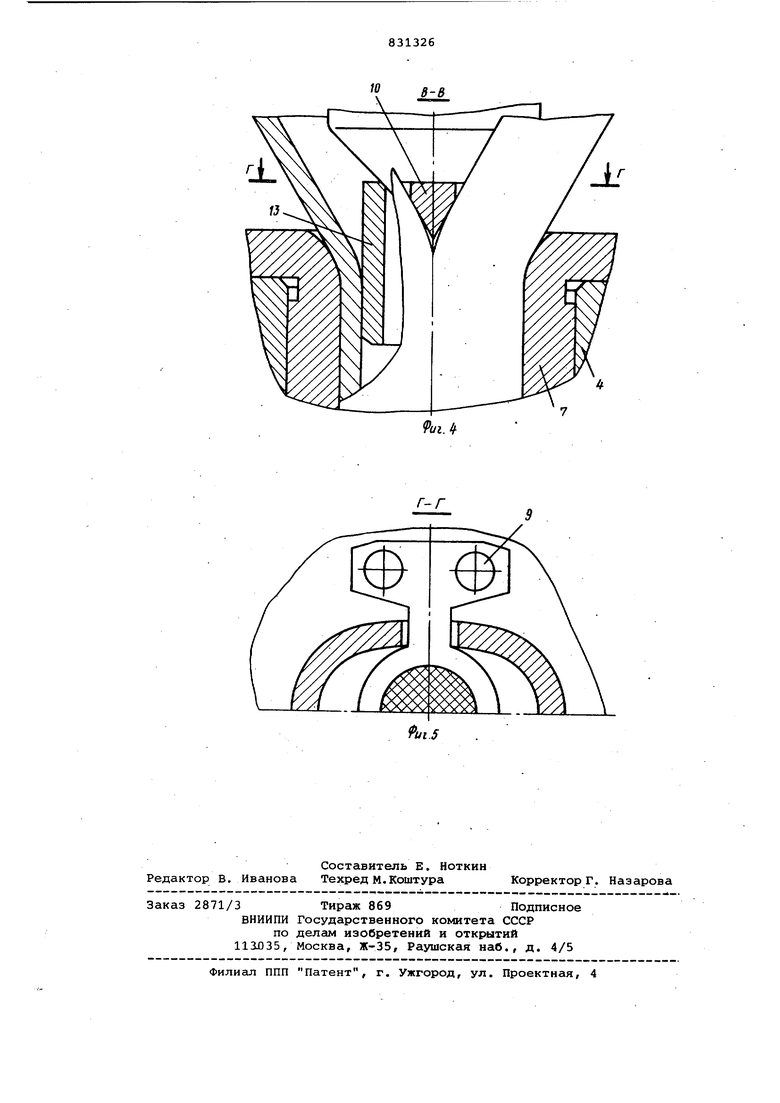

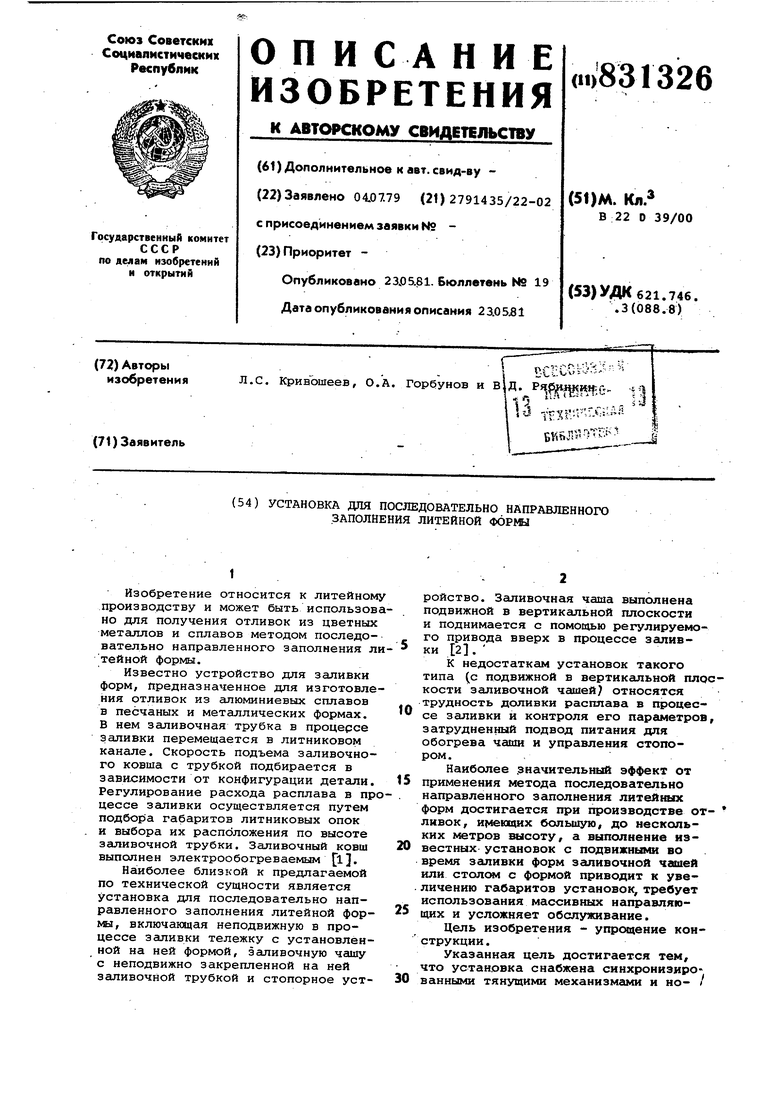

На фиг. 1 изображена предлагаемая установка, общий вид; на фиг. 2 - сечение А-А на фиг. 1; на фиг. 3 - сечние Б-Б на фиг. 2, поперечное сечение заливочной трубки/ на фиг. 4 сечение В-В на фиг. 2; на фиг. 5 сечение Г-Г на фиг. 4.

Установка для последовательно направленного заполнения литейной форм содержит стойку 1, на траверсе 2 которой снизу закреплена электропечь 3 для подогрева заливочной чаши 4, закрепленной на траверсе сверху. На заливочной чаше смонтированы стбпорное устройство 5 и синхронизированные тянущие механизмы б, а в сливном отверстии заливочной чаши 4 установлена втулка 7 с уплотнителем 8. На втулке 7 посредством болтов 9 закреплены ножи 10. Под заливочной чашей 4 на столе 11 установлена литейная форма 12.

В заливочную чашу 4 введена заливочная трубка 13, нижний конец которой находится в полости литейной формы 12, а верхний расчленен на части, заправленные в ролики 14 тянущих механизмов. С внутренней стороны . заливочная трубка 13 имеет концентраторы напряжений, выполненные, например, в виде продот1ьных рисок О и б .

На заливочной чаше 4 смонтирован съемный защитный экран 15.

Установка работает следующим образом.

Собранная литейная форма 12, установленная на столе 11, закатывается под заливочную чашу 4 и фиксируется под ней. в течение всего рабочего цикла заливки металла в полость формы 12 заливочная чаша 4 и литейная форма 12 сохраняют свое неподвижное состояние.

При снятых экране 15 и стопорном устройстве 5 в заливочную чашу 4 устанавливается заливочная трубка 13 с расчлененным верхним концом. Ножи закрепляются на втулке 7, после чего осуществляется подтяжка уплонителя 8, а концы заливочной трубки заправляются в ролики 14 тянущих механизмов 6.

Затем устанавливаются стопорное. . устройство 5 и защитный экран 15, включается электропечь 3, заливочная чаша 4 прогревается до заданнойтемпературы, и осуществляется залив.ка металла в чашу 4 при снятом экране 15.

После заливки мерного количества жидкого металла в чашу 4, стопорное устройство 5 перемещается вверх и металл из заливочной чаши по трубке 13 поступает в литейную форму 12. По мере заполнения формы 12 начинается подъем заливочной трубки 13 посредством синхронизированных тянущих механизмов б со скоростью, соответствующей скорости заливки металла, при этом ножи 10 расчленяют заливочную трубку на части.

По окончании заливки формы 12 тянущие механизмы б продолжают вытягивать заливочную трубку 13,.при этом ножи 10 разрезают ее до конца на части, которые удаляются из установки тянущими механизмами б.

Продольные концентраторы напряжений о и 5 уменьшают усилие разрыва и позволяют контролировать разрыв трубки 13 на заданное количество частей.

В предлагаемой установке для последовательно направленного заполнения литейных форм отпадает необходимость в создании громоздких устройств для подъема заливочной чаши с расплавленным металлом или для опускания литейной формы, что значительно упрощает конструкцию установки и. облегчает условия ее эксплуатации.

Кроме того, значительно уменьшены габариты установок данного типа, так как в процессе заливки, заливочная чаша и стол с литейной формой сохраня о,т неподвижное положение, что особенно важно при необходимости использования указанных установок в условиях, лимитирующих их высоту, например, при литье методом последовательно направленного заполнения форм с приложением всестороннего газового давления, когда установка в процессе заливки находится в автоклаве.

Формула изобретения

Установка для последовательно направленного заполнения литейной формы, включающая стол для установки формы, за.ливочную чашу со стопорным устройством и заливочную трубу, отличающаяся тем, что, с целью упрощения конструкции, она снабжена тянущими механизмами и ножами, жестко закрепленными на заливочной чаше и взаимодействующими с заливочной трубкой, а верхний конец заливочной трубки разделен на части каждая из которых связана с тянущим механизмом.

Источники информации, принятые во внимание при экспертизе

1.Патент США № 3028642, кл. 222-549, 1963.

2.Авторское свидетельство СССР № 343766, кл. В 22 D 39/00, 1969.

V/Y///y////////////////7////7A/7

infurl

ю

| название | год | авторы | номер документа |

|---|---|---|---|

| Кокильная карусельная машина для изготовления крупногабаритных отливок | 1987 |

|

SU1637947A1 |

| Установка для непрерывного литья в стопочные литейные формы | 1990 |

|

SU1804372A3 |

| Литниковая чаша | 1982 |

|

SU1072983A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2012 |

|

RU2510306C1 |

| Заливочное устройство | 1976 |

|

SU980957A1 |

| УСТАНОВКА НЕПРЕРЫВНОГО ЛИТЬЯ ПОЛЫХ БИМЕТАЛЛИЧЕСКИХ ЗАГОТОВОК | 1993 |

|

RU2074787C1 |

| Плавильно-заливочная установка | 1975 |

|

SU593819A1 |

| СПОСОБ ЗАЛИВКИ КРУПНОГАБАРИТНЫХ ФОРМ И УСТРОЙСТВО ДЛЯ ЗАЛИВКИ КРУПНОГАБАРИТНЫХ ФОРМ | 2014 |

|

RU2564513C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ТОЛСТОСТЕННЫХ ОТЛИВОК ИЗ ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2011 |

|

RU2440214C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КРУПНОТОННАЖНЫХ ОТЛИВОК ИЗ ВЫСОКОПРОЧНОГО ЧУГУНА С ШАРОВИДНЫМ ГРАФИТОМ | 2016 |

|

RU2637459C2 |

Г-Г

Авторы

Даты

1981-05-23—Публикация

1979-07-04—Подача